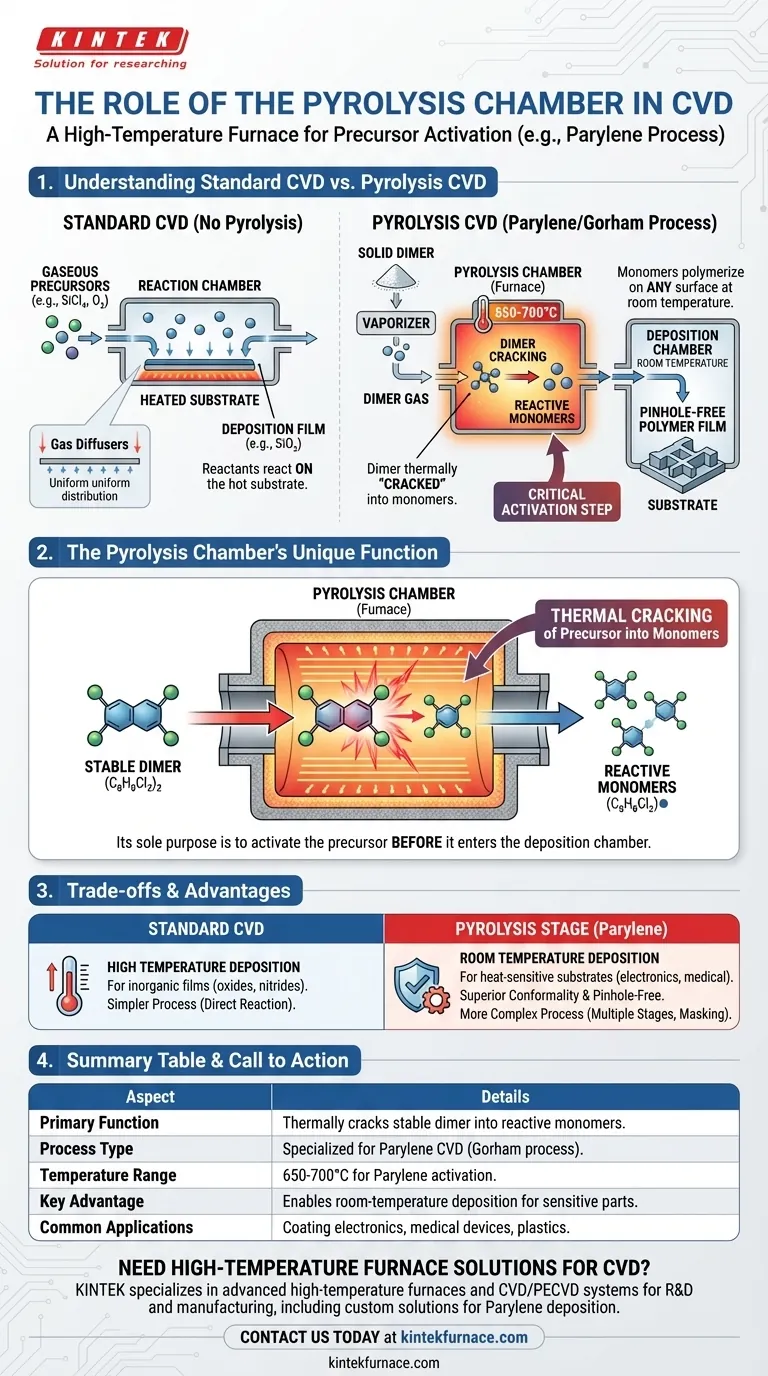

Kurz gesagt, die Pyrolysekammer fungiert als Hochtemperaturofen innerhalb eines speziellen Typs des chemischen Gasphasenabscheidungsprozesses (CVD). Ihre primäre Funktion besteht darin, ein stabiles Vorläufermaterial, bekannt als Dimer, thermisch in hochreaktive Moleküle, sogenannte Monomere, zu "spalten". Diese aktivierten Monomere sind dann bereit für den nachfolgenden Abscheidungsschritt.

Die Pyrolysekammer ist nicht Bestandteil jedes CVD-Systems. Sie ist ein spezialisiertes Modul, das für Prozesse wie die Parylene-Abscheidung erforderlich ist, bei denen das Vorläufermaterial aktiviert werden muss, bevor es die Hauptabscheidungskammer betritt, anstatt auf der Oberfläche des Zielsubstrats zu reagieren.

Den Standard-CVD-Prozess verstehen

Um die einzigartige Rolle der Pyrolysekammer zu verstehen, müssen wir uns zunächst einen typischen CVD-Aufbau ansehen.

Der konventionelle Mechanismus

In einem Standard-CVD-Prozess werden gasförmige Reaktanten, sogenannte Präkursoren, direkt in eine Reaktionskammer eingeleitet.

Diese Gase strömen über ein beheiztes Substrat. Die thermische Energie an der Substratoberfläche treibt chemische Reaktionen an, wodurch ein fester Stoff abgeschieden wird und einen dünnen Film bildet.

Zum Beispiel kann Siliciumtetrachlorid (SiCl₄)-Gas mit Sauerstoff (O₂) auf einer heißen Oberfläche reagieren, um einen Film aus Siliciumdioxid (SiO₂) abzuscheiden.

Gleichmäßigkeit gewährleisten

In diesen Systemen werden häufig Komponenten wie Gasdiffusoren verwendet. Ihr Zweck ist es sicherzustellen, dass die Reaktionsgase gleichmäßig in der Kammer verteilt werden, was entscheidend für eine gleichmäßige Beschichtung über das gesamte Substrat ist.

Wo Pyrolyse ins Spiel kommt: Der Parylene-Prozess

Einige CVD-Prozesse, insbesondere die Abscheidung von Parylene-Polymer, folgen einem anderen Weg, der unbedingt eine Pyrolysephase erfordert. Dies wird oft als Gorham-Prozess bezeichnet.

Das Ausgangsmaterial: Ein festes Dimer

Im Gegensatz zu den gasförmigen Vorläufern der Standard-CVD beginnt der Parylene-Prozess mit einem festen, stabilen Pulver, das als Dimer bezeichnet wird. Dieses Material ist von sich aus nicht reaktiv genug, um einen Film zu bilden.

Zuerst wird dieses feste Dimer in einem Verdampfer (einem separaten ersten Schritt) erhitzt, bis es zu Gas wird.

Die entscheidende Rolle der Pyrolysekammer

Dieses Dimergas strömt dann in die Pyrolysekammer, die im Wesentlichen ein auf extreme Temperaturen (z. B. etwa 650-700°C für Parylene) erhitzter Ofen ist.

In dieser Kammer bricht die intensive Hitze die chemischen Bindungen des Dimers auf, wobei jedes Molekül in zwei identische, hochreaktive Diradikal-Monomere gespalten wird. Dieser Aktivierungsschritt ist der alleinige Zweck der Pyrolysekammer.

Die finale Abscheidungsphase

Diese aktivierten Monomere verlassen dann die Pyrolysekammer und treten in die Hauptabscheidungskammer ein, die auf Raumtemperatur gehalten wird.

Beim Kontakt mit jeder Oberfläche in dieser Kammer verbinden sich die reaktiven Monomere spontan oder polymerisieren, wodurch ein porenfreier, hochkonformer Polymerfilm auf dem Substrat gebildet wird.

Die Kompromisse verstehen

Die Einbeziehung einer Pyrolysephase bringt eine Reihe von deutlichen Vor- und Nachteilen im Vergleich zur Standard-CVD mit sich.

Vorteil: Überlegene Konformalität bei Raumtemperatur

Der Parylene-Prozess erzeugt eine außergewöhnlich gleichmäßige und konforme Beschichtung, die alle Merkmale eines Substrats bedeckt, selbst komplexe, dreidimensionale Formen.

Da die Abscheidung bei Raumtemperatur stattfindet, ist sie ideal für die Beschichtung empfindlicher Substrate wie Elektronik, Kunststoffe oder medizinische Geräte, die die hohe Hitze konventioneller CVD nicht vertragen.

Nachteil: Prozesskomplexität

Ein System mit einer Pyrolysephase ist von Natur aus komplexer. Es umfasst drei verschiedene Phasen: Verdampfung, Pyrolyse und Abscheidung, die jeweils eine präzise Kontrolle von Temperatur und Druck erfordern.

Darüber hinaus erfordert die Polymerisation, da sie auf jeder Oberfläche stattfindet, die sie berührt, eine sorgfältige und oft schwierige Maskierung von Bereichen, die unbeschichtet bleiben sollen, bevor der Prozess beginnt.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, einen Prozess mit einer Pyrolysekammer zu verwenden, hängt ausschließlich vom zu deponierenden Material und der Beschaffenheit Ihres Substrats ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung anorganischer Filme wie Oxide oder Nitride bei hohen Temperaturen liegt: Ein Standard-CVD-Prozess ohne Pyrolysekammer ist die direkte und geeignete Methode.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer hochkonformen, schützenden Polymerbeschichtung auf einer temperaturempfindlichen Komponente liegt: Ein Prozess, der eine Pyrolysekammer verwendet, wie z. B. Parylene-CVD, ist die notwendige Lösung.

Letztendlich ermöglicht das Verständnis der Funktion jeder Komponente die Auswahl der präzisen Abscheidungstechnologie, die Ihren Material- und Leistungsanforderungen entspricht.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Primäre Funktion | Thermische Spaltung stabiler Dimer-Präkursoren in reaktive Monomere für die CVD-Abscheidung. |

| Prozesstyp | Spezialisiert für Parylene-CVD (Gorham-Prozess), nicht für Standard-CVD. |

| Temperaturbereich | Typischerweise 650-700°C für die Parylene-Aktivierung. |

| Hauptvorteil | Ermöglicht Abscheidung bei Raumtemperatur, ideal für wärmeempfindliche Substrate. |

| Häufige Anwendungen | Beschichtung von Elektronik, medizinischen Geräten und Kunststoffen mit konformen Polymerfilmen. |

Benötigen Sie einen Hochtemperaturofen für Ihren CVD-Prozess?

Bei KINTEK sind wir auf fortschrittliche Hochtemperaturofenlösungen spezialisiert, die auf vielfältige Laboranforderungen zugeschnitten sind. Unsere Expertise in Forschung und Entwicklung sowie in der Eigenfertigung gewährleistet, dass Sie zuverlässige Geräte wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme erhalten. Mit starken tiefgreifenden Anpassungsmöglichkeiten können wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, egal ob Sie mit Parylene-Abscheidung oder anderen spezialisierten Prozessen arbeiten.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Lösungen die Effizienz und Leistung Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Labor-Muffelofen mit Bodenanhebung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung