Die definitive Antwort lautet, dass weder PVD noch CVD universell „besser“ ist. Die überlegene Methode hängt vollständig von den Anforderungen Ihrer spezifischen Anwendung hinsichtlich Filmeigenschaften, Geometrie und Material ab. Die Physikalische Gasphasenabscheidung (PVD) eignet sich hervorragend zur Erzeugung hochreiner, dichter und langlebiger Beschichtungen auf relativ einfachen Oberflächen. Im Gegensatz dazu ist die Chemische Gasphasenabscheidung (CVD) die überlegene Wahl für die Erzeugung außergewöhnlich gleichmäßiger und konformer Schichten auf komplexen, dreidimensionalen Geometrien.

Bei der Wahl zwischen PVD und CVD geht es nicht darum, einen Gewinner zu küren, sondern darum, den Abscheidungsmechanismus auf das kritischste Ergebnis Ihres Projekts abzustimmen. Sie müssen entscheiden, ob Ihre Priorität der physikalische Transfer eines reinen Materials (PVD) oder ein chemisch reagierter, perfekt konformer Film (CVD) ist.

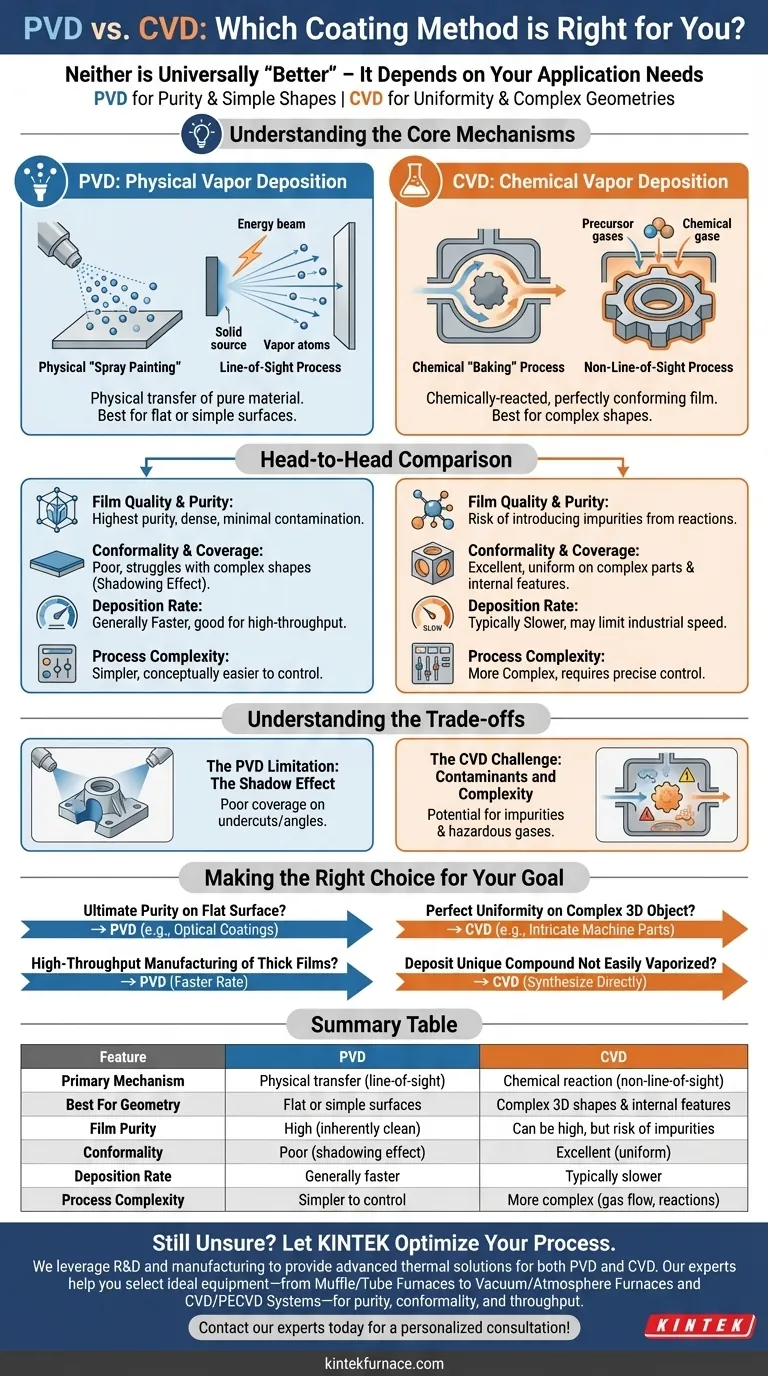

Die Kernmechanismen verstehen

Um eine fundierte Entscheidung zu treffen, müssen Sie zunächst verstehen, wie grundlegend unterschiedlich diese beiden Prozesse sind. Sie sind nicht austauschbar; sie sind unterschiedliche Werkzeuge für verschiedene Aufgaben.

PVD: Ein physikalischer „Sprühlackier“-Prozess

Stellen Sie sich die Physikalische Gasphasenabscheidung (PVD) als eine hochspezialisierte Form des Sprühlackierens im Vakuum vor. Ein festes Quellmaterial wird durch physikalische Mittel (wie Erhitzen oder Ionenbeschuss) verdampft. Dieser Dampf bewegt sich dann geradlinig durch eine Hochvakuumkammer und kondensiert auf dem Substrat, wodurch ein dünner Film entsteht.

Die wichtigste Erkenntnis ist, dass dies ein Sichtlinienprozess (line-of-sight) ist. Die Atome oder Moleküle des Beschichtungsmaterials wandern direkt von der Quelle zum Ziel.

CVD: Ein chemischer „Back“-Prozess

Die Chemische Gasphasenabscheidung (CVD) hingegen ist wie das Backen eines Kuchens. Präkursorgase, die die gewünschten Elemente enthalten, werden in eine Reaktionskammer eingeleitet. Hitze oder Druck bewirken, dass diese Gase auf der Oberfläche des Substrats reagieren und den gewünschten Film als Nebenprodukt der chemischen Reaktion Atom für Atom „aufbauen“.

Dies ist ein Nicht-Sichtlinienprozess (non-line-of-sight). Da die Abscheidung aus einer Gasphase erfolgt, kann sie alle freiliegenden Oberflächen gleichmäßig beschichten, einschließlich komplexer Formen und innerer Merkmale.

PVD vs. CVD: Ein direkter Vergleich

Die Natur jedes Mechanismus führt zu deutlichen Vorteilen und Nachteilen bei mehreren kritischen Leistungskennzahlen.

Filmqualität und Reinheit

PVD beginnt mit einem hochreinen Feststoffmaterial und überträgt es einfach auf das Substrat. Dies macht es zu einem inhärent sauberen Prozess, der sich hervorragend für Anwendungen eignet, die die höchste Reinheit und Dichte bei minimaler Kontamination erfordern.

CVD basiert auf chemischen Reaktionen, die manchmal Restchemikalien oder Nebenprodukte im Film hinterlassen können. Obwohl mit präziser Prozesskontrolle und reinen Präkursoren eine hohe Reinheit erreichbar ist, besteht ein höheres inhärentes Risiko, Verunreinigungen einzubringen.

Konformität und Abdeckung

Dies ist der bedeutendste Unterschied. CVD zeichnet sich durch Konformität aus, was bedeutet, dass es einen Film gleichmäßiger Dicke über komplexe, nicht ebene Geometrien und sogar in tiefen Gräben oder Löchern erzeugen kann.

Aufgrund der Sichtliniennatur von PVD hat es Schwierigkeiten mit komplexen Formen. Bereiche, die nicht direkt auf das Quellmaterial gerichtet sind, erhalten wenig bis keine Beschichtung, was zu einem „Abschattungseffekt“ führt. Es eignet sich am besten für flache oder sanft gekrümmte Oberflächen.

Abscheidungsrate und Geschwindigkeit

PVD-Prozesse bieten im Allgemeinen schnellere Abscheidungsraten als CVD. Dies macht PVD besser geeignet für Anwendungen, die dicke Filme oder eine hohe Produktionsdurchsatzrate erfordern, bei der Geschwindigkeit ein kritischer Faktor ist.

CVD ist typischerweise ein langsamerer Prozess, was eine Einschränkung für die industrielle Produktion darstellen kann, die eine schnelle Fertigstellung erfordert.

Prozesskomplexität

Die Schritte bei PVD (Verdampfung und Kondensation) sind konzeptionell einfacher und oft leichter zu steuern. Die Hauptvariablen sind Temperatur, Zeit und Kammerdruck.

CVD ist ein komplexerer Prozess in der Handhabung. Er erfordert eine präzise Kontrolle über mehrere Präkursor-Gaszusammensetzungen, Durchflussraten, Kammerdruck und Temperatur, um sicherzustellen, dass die korrekte chemische Reaktion gleichmäßig abläuft.

Die Kompromisse verstehen

Die Wahl einer Methode erfordert die Anerkennung ihrer inhärenten Einschränkungen. Ihre Entscheidung muss darauf basieren, welcher Kompromiss für Ihr Projekt akzeptabler ist.

Die PVD-Einschränkung: Der Abschattungseffekt

Der Hauptkompromiss bei PVD ist seine schlechte Abdeckung komplexer Teile. Wenn Ihre Komponente Hinterschneidungen, interne Kanäle oder scharfe Winkel aufweist, liefert PVD keine gleichmäßige Beschichtung. Dies ist eine nicht verhandelbare physikalische Einschränkung des Sichtlinienprozesses.

Die CVD-Herausforderung: Verunreinigungen und Komplexität

Der Hauptkompromiss bei CVD ist das Potenzial für Verunreinigungen und Prozessfehler. Die chemischen Reaktionen müssen perfekt kontrolliert werden, um die Aufnahme unerwünschter Elemente aus den Präkursorgasen zu vermeiden. Darüber hinaus können diese Gase gefährlich sein und erhebliche Infrastruktur für Sicherheit und Handhabung erfordern.

Die Frage der Haftung und Haltbarkeit

PVD-Filme werden oft mit hoher kinetischer Energie abgeschieden, was zu sehr dichten Filmen mit ausgezeichneter Haftung und Haltbarkeit führen kann.

Obwohl CVD-Filme ebenfalls eine gute Haftung bieten, können die Dichte und Härte variabler sein und hängen stark vom verwendeten chemischen Prozess ab.

Die richtige Wahl für Ihr Ziel treffen

Um die korrekte Methode auszuwählen, gleichen Sie Ihr primäres Ziel mit dem Prozess ab, der am besten geeignet ist, dieses zu erreichen.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Dichte auf einer flachen oder einfachen Oberfläche liegt: PVD ist Ihr direkteste und zuverlässigste Weg für Anwendungen wie optische Beschichtungen oder einfache Halbleiterschichten.

- Wenn Ihr Hauptaugenmerk auf einer vollkommen gleichmäßigen Beschichtung eines komplexen 3D-Objekts liegt: CVD ist aufgrund seiner überlegenen Konformität die einzige Wahl, ideal für die Beschichtung von Innenrohren oder komplizierten Maschinenteilen.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzfertigung dicker Filme liegt: Die typischerweise schnellere Abscheidungsrate von PVD bietet einen erheblichen Vorteil für die Produktionseffizienz.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer einzigartigen Verbindung liegt, die nicht leicht verdampft werden kann: Die Verwendung von Präkursorgasen durch CVD bietet mehr Flexibilität, um Materialien direkt auf dem Substrat zu synthetisieren.

Indem Sie ihre grundlegenden Unterschiede verstehen, gehen Sie von der Frage „Welches ist besser?“ zu dem Wissen über „Welches ist richtig für mein Ziel?“ über.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Primärer Mechanismus | Physikalischer Transfer (Sichtlinie) | Chemische Reaktion (Nicht-Sichtlinie) |

| Am besten geeignet für Geometrie | Flache oder einfache Oberflächen | Komplexe 3D-Formen & innere Merkmale |

| Filmpurität | Hoch (inhärent sauberer Prozess) | Kann hoch sein, aber Risiko von Verunreinigungen |

| Konformität | Schlecht (Abschattungseffekt) | Ausgezeichnet (gleichmäßig auf komplexen Teilen) |

| Abscheidungsrate | Generell schneller | Typischerweise langsamer |

| Prozesskomplexität | Einfacher zu steuern | Komplexer (Gasfluss, Reaktionen) |

Immer noch unsicher, welche Beschichtungsmethode für Ihr Projekt die richtige ist?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hauseigene Fertigung, um fortschrittliche thermische Lösungen für vielfältige Labor- und Industrieanforderungen bereitzustellen. Unsere Expertise umfasst die Unterstützung sowohl von PVD- als auch von CVD-Prozessen mit unseren Hochleistungsöfen.

Ob Sie einfache flache Substrate oder komplexe 3D-Komponenten beschichten, unser Team kann Ihnen helfen, die ideale Ausrüstung auszuwählen und anzupassen – von Muffel- und Rohröfen bis hin zu hochentwickelten Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen –, um Ihre einzigartigen Anforderungen an Reinheit, Konformität und Durchsatz zu erfüllen.

Lassen Sie uns Ihren Abscheidungsprozess optimieren. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl