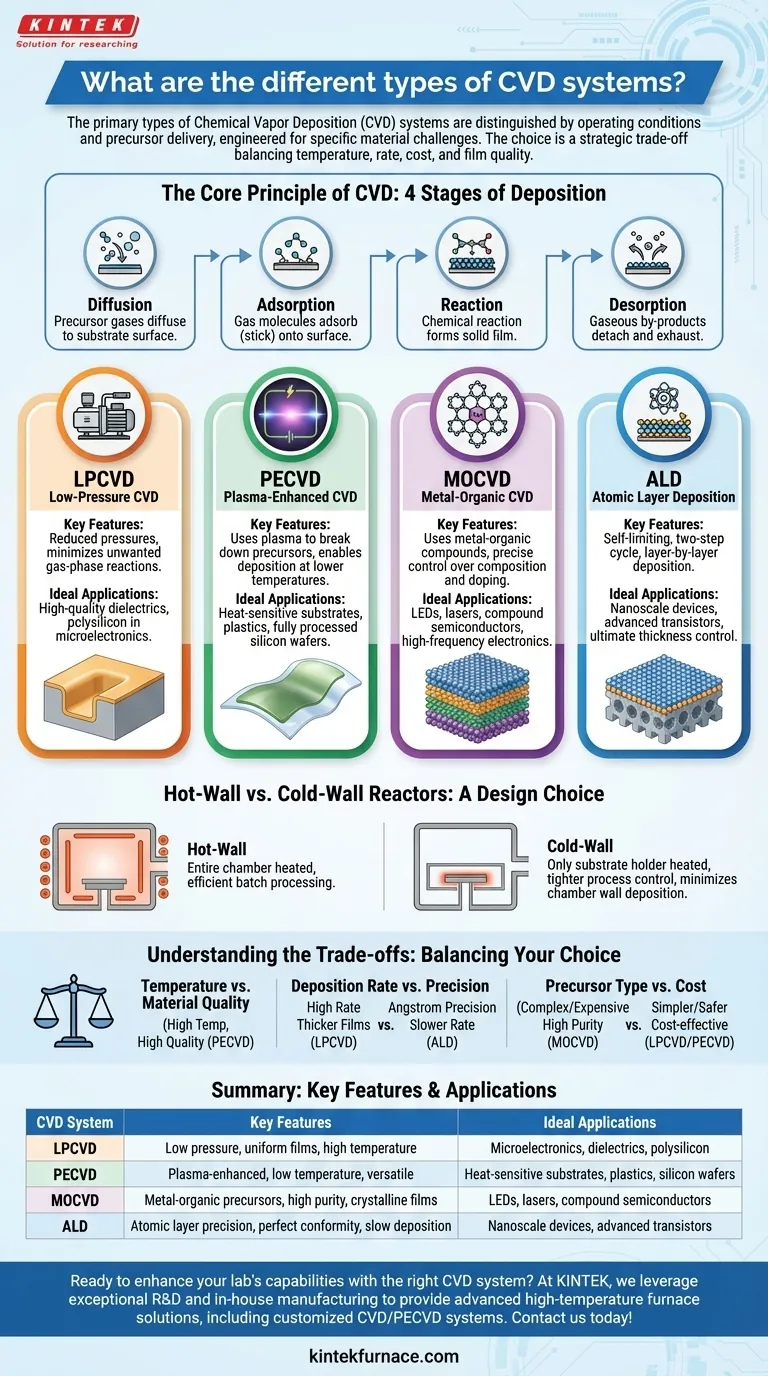

Die Haupttypen von Chemical Vapor Deposition (CVD)-Systemen unterscheiden sich durch ihre Betriebsbedingungen und die Methoden zur Zufuhr der Ausgangsstoffe (Precursoren). Die gängigsten Variationen umfassen Low-Pressure CVD (LPCVD), Plasma-Enhanced CVD (PECVD), Metal-Organic CVD (MOCVD) und Atomic Layer Deposition (ALD), die jeweils zur Lösung spezifischer Herausforderungen bei der Materialabscheidung in Bezug auf Temperatur, Filmqualität und Präzision entwickelt wurden.

Bei der Wahl eines CVD-Systems geht es nicht darum, das „beste“ zu finden, sondern um einen strategischen Kompromiss. Sie müssen das Bedürfnis nach Abscheidungstemperatur, -rate, Kosten und der erforderlichen Präzision der endgültigen Dünnschicht ausbalancieren.

Das Kernprinzip der CVD

Bevor man Systeme vergleicht, ist es wichtig, den grundlegenden Prozess zu verstehen. CVD ist eine Technik, die zur Züchtung eines festen, hochreinen Dünnfilms auf einem Substrat durch eine Reihe kontrollierter chemischer Reaktionen eingesetzt wird.

Wie es funktioniert

Der Prozess beinhaltet die Einführung eines oder mehrerer flüchtiger Precursor-Gase in eine Reaktionskammer. Diese Gase zersetzen sich oder reagieren auf der erhitzten Substratoberfläche, wobei das gewünschte feste Material als Beschichtung zurückbleibt.

Die vier Stufen der Abscheidung

Jeder CVD-Prozess folgt vier Schlüsselschritten:

- Diffusion: Precursor-Gase diffundieren durch die Kammer zur Oberfläche des Substrats.

- Adsorption: Die Gasmoleküle werden an der Oberfläche adsorbiert (haften).

- Reaktion: Auf der Oberfläche findet eine chemische Reaktion statt, bei der der feste Film gebildet wird.

- Desorption: Gasförmige Nebenprodukte der Reaktion lösen sich und werden aus der Kammer abgesaugt.

Wichtige CVD-Systeme und ihr Zweck

Die „verschiedenen Arten“ von CVD sind lediglich Modifikationen dieses Kernprozesses, optimiert für spezifische Ergebnisse. Sie unterscheiden sich hauptsächlich in Druck, Temperatur und der Energiequelle, die zur Steuerung der Reaktion verwendet wird.

Low-Pressure CVD (LPCVD)

LPCVD-Systeme arbeiten bei reduziertem Druck. Diese scheinbar einfache Änderung reduziert unerwünschte Gasphasenreaktionen erheblich und verlangsamt den Transport der Precursoren, was zu außergewöhnlich gleichmäßigen und konformen Filmen über komplexen Topografien führt. Es ist ein Arbeitstier für die Abscheidung hochreiner Dielektrika und Polysilizium in der Mikroelektronik.

Plasma-Enhanced CVD (PECVD)

PECVD nutzt ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) zu erzeugen. Dieses Plasma liefert die Energie, um Precursor-Gase aufzuspalten, wodurch die Abscheidung bei viel niedrigeren Temperaturen als bei herkömmlichem CVD erfolgen kann. Dies ist der Hauptvorteil und macht es unerlässlich für die Abscheidung von Filmen auf Substraten, die keiner hohen Hitze standhalten können, wie Kunststoffen oder vollständig bearbeiteten Siliziumwafern.

Metal-Organic CVD (MOCVD)

MOCVD verwendet metallorganische Verbindungen als Precursoren. Diese speziellen Moleküle sind entscheidend für die Abscheidung hochreiner Einkristallschichten, insbesondere für Verbindungshalbleiter, die in LEDs, Lasern und Hochfrequenzelektronik verwendet werden. Der Prozess bietet eine präzise Kontrolle über Zusammensetzung und Dotierung.

Atomic Layer Deposition (ALD)

ALD wird oft als Unterklasse der CVD betrachtet und ist die ultimative Präzision. Sie unterteilt die Abscheidung in einen selbstlimitierenden Zweischrittzyklus, bei dem die Precursoren einzeln zugeführt werden. Dies ermöglicht den Aufbau des Films buchstäblich eine Atomlage nach der anderen, was eine beispiellose Dickenkontrolle und perfekte Konformität bietet, was für moderne Transistoren im Nanomaßstab von entscheidender Bedeutung ist.

Heißwand- vs. Kühlwand-Reaktoren

Dies ist eine grundlegende Designentscheidung. In einem Heißwand-Reaktor wird die gesamte Kammer erhitzt, was eine effiziente Chargenverarbeitung vieler Substrate gleichzeitig ermöglicht. In einem Kühlwand-Reaktor wird nur der Substrathalter erhitzt, was die Abscheidung an den Kammerwänden minimiert und eine engere Prozesskontrolle ermöglicht, ideal für Forschung und Einzelwafer-Fertigung.

Die Kompromisse verstehen

Die Auswahl eines CVD-Systems erfordert ein klares Verständnis der damit verbundenen Kompromisse. Jedes System glänzt in einem Bereich, oft auf Kosten eines anderen.

Temperatur vs. Materialqualität

Im Allgemeinen erzeugen höhere Temperaturen dichtere Filme höherer Qualität mit weniger Verunreinigungen. Dies schränkt jedoch die Arten von Substraten ein, die verwendet werden können. PECVD löst dies, indem es thermische Energie gegen Plasmaenergie eintauscht und gute Filme bei niedrigen Temperaturen ermöglicht.

Abscheidungsrate vs. Präzision

Methoden wie LPCVD bieten ein gutes Gleichgewicht zwischen Abscheidungsrate und Gleichmäßigkeit für dickere Filme (Hunderte von Nanometern). Für die im Bereich von Angström erforderliche Präzision in modernen Logikbauelementen ist der viel langsamere, schichtweise Ansatz von ALD jedoch nicht verhandelbar.

Precursor-Typ und Kosten

Die Precursoren selbst führen zu Kompromissen. MOCVD-Precursoren können hochgiftig, brennbar und teuer sein, sind aber für die Herstellung bestimmter Hochleistungskristallmaterialien erforderlich. Einfachere Precursoren, die in LPCVD oder PECVD verwendet werden, sind oft sicherer und kostengünstiger.

Die richtige CVD-Methode für Ihre Anwendung auswählen

Ihre Wahl sollte ausschließlich von Ihrem Endziel und den Materialbeschränkungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion gleichmäßiger Filme liegt: LPCVD ist oft die kostengünstigste und zuverlässigste Wahl für Materialien wie Siliziumnitrid oder Polysilizium.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf hitzeempfindlichen Substraten liegt: PECVD ist die definitive Lösung, da sie die Abscheidungsreaktion von thermischen Anforderungen entkoppelt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner kristalliner Schichten für die Optoelektronik liegt: MOCVD ist der Industriestandard und bietet die notwendige Kontrolle über die Zusammensetzung.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Dickenkontrolle und perfekten Konformität für Nanogeräte liegt: ALD ist die einzige Technologie, die die erforderliche Präzision auf atomarer Ebene liefern kann.

Durch das Verständnis dieser grundlegenden Unterschiede können Sie die Abscheidungstechnologie auswählen, die Ihr spezifisches Materialtechnikziel direkt ermöglicht.

Zusammenfassungstabelle:

| CVD-Systemtyp | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|

| LPCVD | Niedriger Druck, gleichmäßige Filme, hohe Temperatur | Mikroelektronik, Dielektrika, Polysilizium |

| PECVD | Plasmaunterstützt, niedrige Temperatur, vielseitig | Hitzesensitive Substrate, Kunststoffe, Siliziumwafer |

| MOCVD | Metallorganische Precursoren, hohe Reinheit, kristalline Filme | LEDs, Laser, Verbindungshalbleiter |

| ALD | Atomlagenpräzision, perfekte Konformität, langsame Abscheidung | Nanogeräte, fortschrittliche Transistoren |

Bereit, die Fähigkeiten Ihres Labors mit dem richtigen CVD-System zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist chemische Gasphasenabscheidung (CVD) und was ist ihre primäre industrielle Anwendung? Erschließen Sie Präzisionsdünnschichten für die Elektronik

- Was ist chemische Gasphasenabscheidung (CVD) und wie erleichtern Horizontalöfen diesen Prozess? Entdecken Sie hochreine Dünnschichten

- Warum ist eine Vakuumverdampfungsanlage für g-C3N4-Elektronikgeräte notwendig? Erzielung atomarer Präzision an der Grenzfläche

- Was sind die wichtigsten Merkmale und Vorteile von CVD-Beschichtungen? Erzielen Sie überlegenen Oberflächenschutz für komplexe Teile

- Wie kann die Werkstückaufnahme den CVD-Beschichtungsprozess verbessern? Steigern Sie Gleichmäßigkeit und Effizienz in Ihrem Labor

- Warum ist die Ar/H2-Flusskontrolle für die V2O5-Nanosheet-CVD entscheidend? Beherrschen Sie das Redoxpotenzial und die Morphologie

- Warum sind Umgebungen mit hoher Temperatur und hohem Druck in CVD-Öfen wichtig? Erschließen Sie Präzision in der Materialssynthese

- Was ist chemische Gasphasenabscheidung bei niedriger Temperatur? Schützen Sie empfindliche Materialien mit fortschrittlichen Dünnschichten