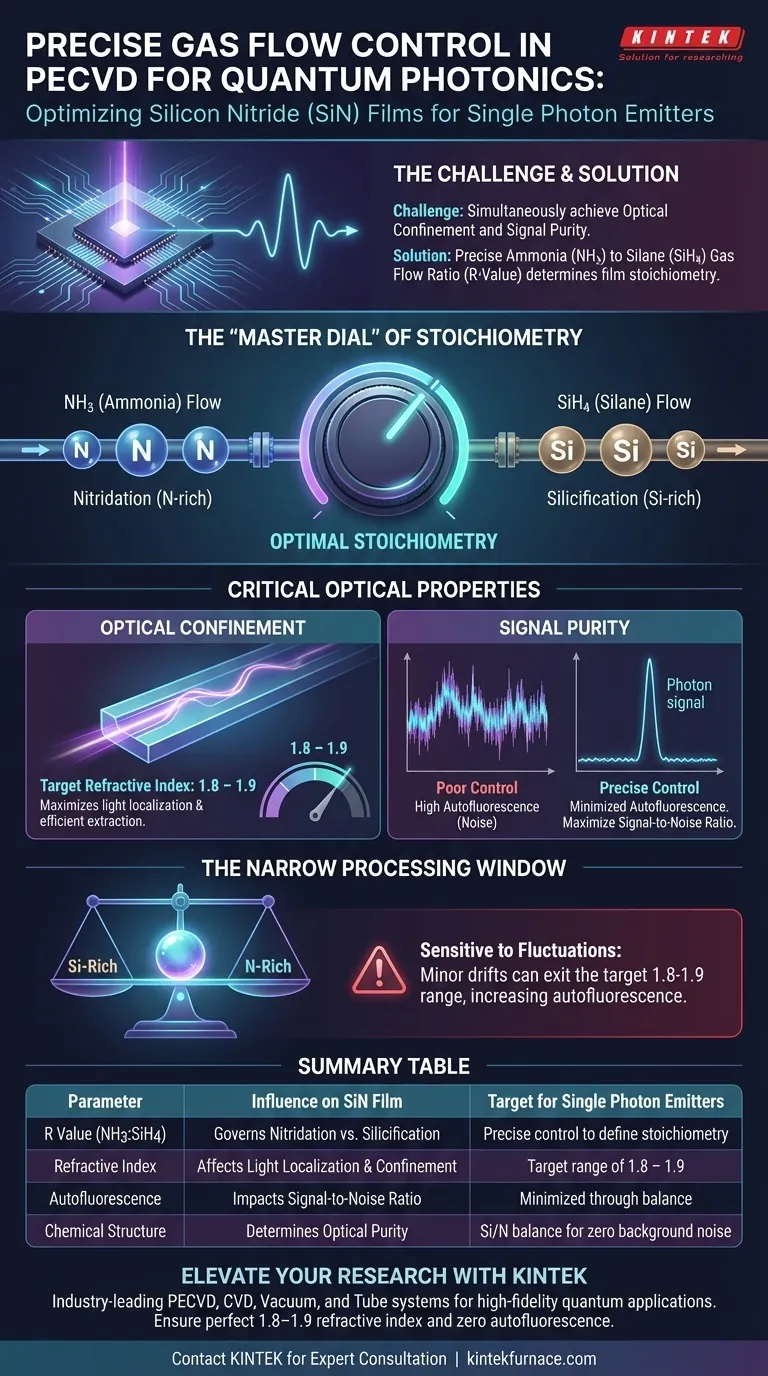

Die präzise Steuerung des Gasflussverhältnisses von Ammoniak (NH3) zu Silan (SiH4) ist der grundlegende Mechanismus zur Bestimmung der Stöchiometrie von Siliziumnitrid (SiN)-Filmen während der PECVD. Dieses Verhältnis, oft als R-Wert bezeichnet, steuert direkt den Grad der Nitridierung oder Silizierung im Film. Für Single-Photon-Emitter ist diese Präzision unerlässlich, da sie es Ihnen gleichzeitig ermöglicht, den Brechungsindex für die optische Einkopplung einzustellen und die Hintergrundfluoreszenz zu minimieren, um die Signalreinheit zu gewährleisten.

Das Gasflussverhältnis fungiert als Hauptregler für die Filmzusammensetzung und gleicht die chemische Struktur aus, um einen bestimmten Brechungsindex (1,8–1,9) zu erzielen und gleichzeitig die Autofluoreszenz zu unterdrücken, um das Signal-Rausch-Verhältnis zu maximieren.

Die Mechanik der Stöchiometrie

Definition des R-Werts

Bei der Plasma-Enhanced Chemical Vapor Deposition (PECVD) geht es bei der relativen Menge der Reaktantgase nicht nur um die Zufuhr, sondern um die chemische Struktur. Der R-Wert ist das explizite Verhältnis des Ammoniakflusses zum Silanfluss.

Nitridierung vs. Silizierung

Die Änderung dieses Verhältnisses verschiebt die Zusammensetzung des Films entlang eines Spektrums. Ein höherer Ammoniakfluss fördert die Nitridierung, was zu stickstoffreichen Filmen führt. Umgekehrt erhöht ein höherer Silanfluss die Silizierung, was zu siliziumreichen Filmen führt. Dieses chemische Gleichgewicht ist die Ursache für alle nachfolgenden optischen Eigenschaften.

Kritische optische Eigenschaften für Single-Photon-Emitter

Optimierung der Lichtlokalisierung

Für Single-Photon-Emitter ist die Fähigkeit, Licht einzukoppeln und zu leiten, von größter Bedeutung. Diese Fähigkeit hängt stark vom Brechungsindex des Materials ab.

Durch die strenge Regulierung des Gasflussverhältnisses können Sie den Brechungsindex auf einen Zielbereich von 1,8 bis 1,9 feinabstimmen. Dieser spezifische Bereich ist notwendig, um die Lichtlokalisierung zu verbessern und eine effiziente Photonenextraktion und -richtung zu gewährleisten.

Gewährleistung der Signalreinheit

Die größte Herausforderung bei der Detektion einzelner Photonen besteht darin, das Zielphoton vom Hintergrundrauschen zu unterscheiden.

Eine unsachgemäße Stöchiometrie kann zu Hintergrundautofluoreszenz führen, bei der der Film selbst Licht emittiert, das das Signal verdeckt. Eine präzise Flusskontrolle minimiert dieses Hintergrundrauschen und verbessert so das Signal-Rausch-Verhältnis und die Reinheit der detektierten einzelnen Photonen.

Verständnis der Kompromisse

Das Gleichgewicht der Zusammensetzung

Es gibt oft ein enges Verarbeitungsfenster, um optimale Ergebnisse zu erzielen.

Eine zu starke Verschiebung des Verhältnisses in Richtung Silizierung kann zwar den Brechungsindex erhöhen, birgt aber das Risiko, die elektronische Bandstruktur so zu verändern, dass optische Verluste oder unerwünschte Fluoreszenz entstehen.

Empfindlichkeit gegenüber Schwankungen

Da der Zusammenhang zwischen dem R-Wert und den optischen Eigenschaften direkt ist, können selbst geringfügige Schwankungen der Massendurchflussregler zu inkonsistenter Filmqualität führen.

Wenn das Verhältnis abweicht, kann der Brechungsindex aus dem Zielbereich von 1,8–1,9 herausfallen oder die Autofluoreszenz unerwartet ansteigen, was das Gerät für hochpräzise Quantenanwendungen ungeeignet macht.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer Single-Photon-Emitter zu maximieren, priorisieren Sie die Stabilität Ihres Gaszuführungssystems.

- Wenn Ihr Hauptaugenmerk auf optischer Einkopplung liegt: Zielen Sie auf ein Gasverhältnis ab, das den Brechungsindex streng zwischen 1,8 und 1,9 hält, um die Lichtlokalisierung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Detektionsempfindlichkeit liegt: Priorisieren Sie eine Stöchiometrie, die den Grad der Silizierung oder Nitridierung, der mit hoher Autofluoreszenz verbunden ist, minimiert, um das Signal-Rausch-Verhältnis zu schützen.

Letztendlich ist das Gasflussverhältnis die Brücke zwischen rohen chemischen Eingaben und der hochpräzisen optischen Leistung, die für die Quantenphotonik erforderlich ist.

Zusammenfassungstabelle:

| Parameter | Einfluss auf SiN-Film | Ziel für Single-Photon-Emitter |

|---|---|---|

| R-Wert (NH3:SiH4) | Steuert Nitridierung vs. Silizierung | Präzise Steuerung zur Definition der Filmstöchiometrie |

| Brechungsindex | Beeinflusst Lichtlokalisierung & Einkopplung | Zielbereich von 1,8 – 1,9 |

| Autofluoreszenz | Beeinflusst Signal-Rausch-Verhältnis | Minimiert durch stöchiometrische Balance |

| Chemische Struktur | Bestimmt optische Reinheit | Silizium/Stickstoff-Gleichgewicht für null Hintergrundrauschen |

Verbessern Sie Ihre Quantenphotonik-Forschung mit KINTEK

Präzise Gassteuerung ist der Unterschied zwischen einem hochpräzisen Signal und Hintergrundrauschen. KINTEK bietet branchenführende PECVD-Systeme und Hochtemperatur-Labröfen, die für die anspruchsvollen Anforderungen der Abscheidung von Siliziumnitridfilmen entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung, sind unsere Geräte – einschließlich CVD-, Vakuum- und Röhrensysteme – vollständig anpassbar, um sicherzustellen, dass Ihre Single-Photon-Emitter den perfekten Brechungsindex von 1,8–1,9 und null Autofluoreszenz erreichen.

Bereit, Ihre Dünnschichtstöchiometrie zu optimieren?

Kontaktieren Sie KINTEK noch heute für eine Expertenberatung

Visuelle Anleitung

Referenzen

- Zachariah O. Martin, Vladimir M. Shalaev. Single-photon emitters in PECVD-grown silicon nitride films: from material growth to photophysical properties. DOI: 10.1515/nanoph-2024-0506

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Was ist Stufenbedeckung (Step Coverage) in PECVD und warum ist sie wichtig? Gewährleisten Sie eine gleichmäßige Dünnschichtabscheidung für Zuverlässigkeit

- Welche fortgeschrittenen Materialanwendungen gibt es für PECVD? Innovationen in der Elektronik und darüber hinaus erschließen

- Wie funktioniert der PECVD-Abscheidungsprozess? Erreichen von Niedrigtemperatur-Dünnschichten hoher Qualität

- Welche Rolle spielt LPCVD bei der Synthese von acm-BN? Beherrschen Sie Phasenübergänge mit präziser thermischer Steuerung

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD) und warum ist sie vorteilhaft? Entdecken Sie Lösungen für Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheidet sich PECVD von traditionellem CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welchen Druck verwendet man bei der PECVD-Abscheidung? Der Schlüssel zu gleichmäßigen, hochwertigen Schichten

- Was ist die Abscheidungstemperatur bei PECVD? Erzielung von Niedertemperatur-Dünnschichten hoher Qualität