Der grundlegende Unterschied zwischen Plasma-Enhanced Chemical Vapor Deposition (PECVD) und traditioneller, thermisch angetriebener Chemical Vapor Deposition (CVD) liegt in der Energiequelle, die zur Initiierung der chemischen Reaktion verwendet wird. Während traditionelles CVD auf hohe Temperaturen (oft >600°C) angewiesen ist, um Präkursorgase zu zersetzen, nutzt PECVD ein elektrisches Feld zur Erzeugung eines Plasmas, wodurch die Abscheidung bei wesentlich niedrigeren Temperaturen (typischerweise 200-400°C) erfolgen kann. Diese Unterscheidung ist der Hauptgrund für alle anderen Unterschiede in Anwendung, Filmqualität und Substratkompatibilität.

Die Kernbotschaft ist, dass PECVD extreme Hitze durch Plasmaenergie ersetzt. Diese einzige Änderung erweitert den Bereich der Materialien, die beschichtet werden können, dramatisch und ermöglicht die Abscheidung hochwertiger Dünnschichten auf temperaturempfindlichen Substraten wie Kunststoffen und komplexer Elektronik, die durch traditionelles CVD beschädigt oder zerstört würden.

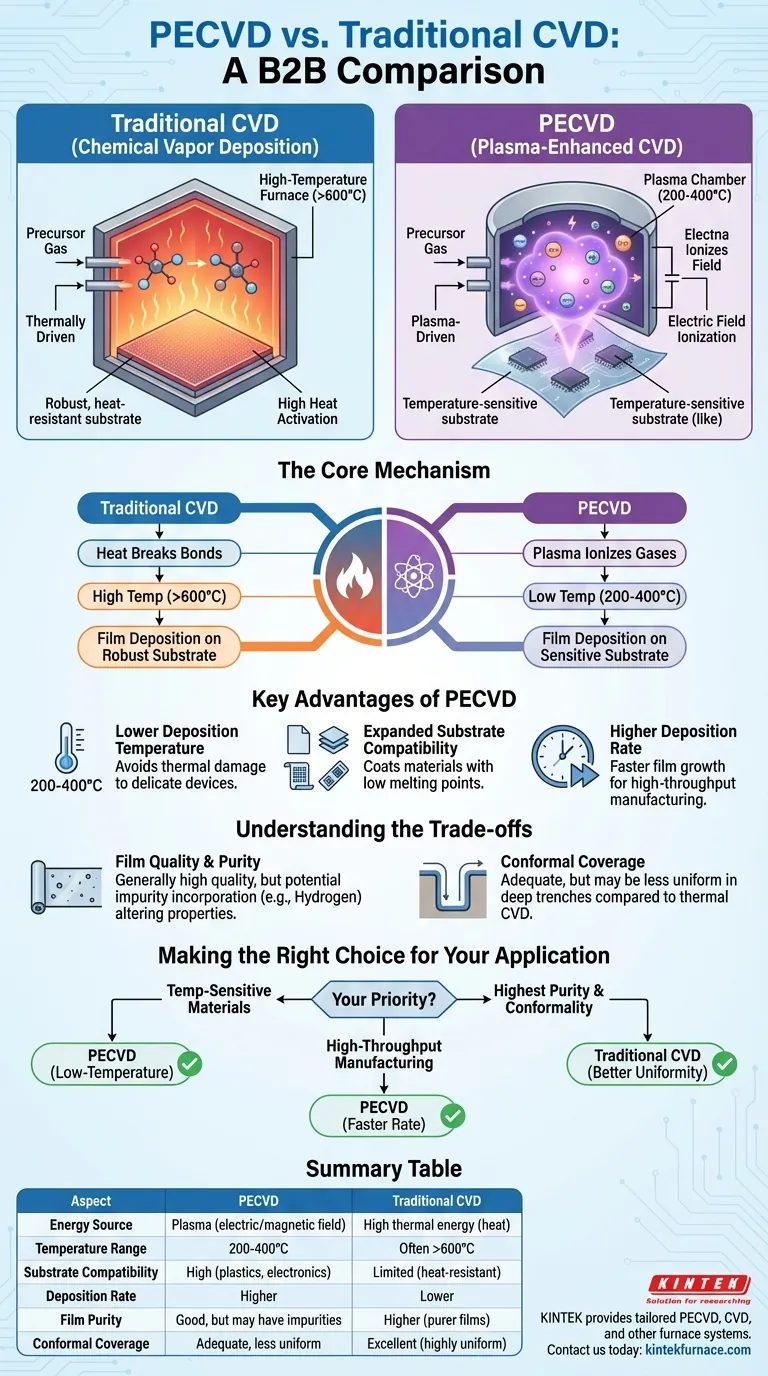

Der Kernmechanismus: Plasma vs. thermische Energie

Um die praktischen Unterschiede zu verstehen, muss man zunächst erfassen, wie jeder Prozess die Filmdeposition antreibt. Die Energiequelle ist der bestimmende Faktor.

Wie traditionelles CVD funktioniert

Traditionelle CVD-Prozesse, wie Low-Pressure CVD (LPCVD), sind thermisch angetrieben. Präkursorgase werden in einen Hochtemperaturofen eingeführt.

Die intensive Hitze liefert die notwendige Aktivierungsenergie, um die chemischen Bindungen in den Gasen aufzubrechen. Diese reaktiven Spezies diffundieren dann und adsorbieren auf der heißen Substratoberfläche, wodurch ein fester, gleichmäßiger dünner Film entsteht.

Wie PECVD funktioniert

PECVD erreicht dasselbe Ziel ohne die extreme Hitze. Es verwendet ein starkes elektrisches oder magnetisches Feld, um die Präkursorgase zu ionisieren und ein Plasma zu erzeugen.

Dieses Plasma ist eine energiereiche „Suppe“ aus Ionen, Elektronen und Radikalen. Diese hochreaktiven Teilchen besitzen genügend Energie, um bei Kontakt mit dem Substrat den gewünschten Film zu bilden, auch wenn das Substrat selbst bei einer viel niedrigeren Temperatur bleibt.

Wichtige Vorteile des PECVD-Prozesses

Die Verwendung von Plasma anstelle von Hitze schafft mehrere wesentliche Vorteile, die die Rolle von PECVD in der Fertigung und Forschung definieren.

Niedrigere Abscheidungstemperatur

Dies ist der wichtigste Nutzen. Durch den Betrieb bei Temperaturen um 200-400°C vermeidet PECVD thermische Schäden am zugrunde liegenden Bauteil oder Material.

Erweiterte Substratkompatibilität

Die niedrige Betriebstemperatur ermöglicht direkt die Beschichtung von Materialien mit niedrigem Schmelzpunkt oder geringem thermischem Budget. Dazu gehören Kunststoffe, Polymere und fertiggestellte Halbleiterwafer mit empfindlichen metallischen Verbindungen.

Höhere Abscheidungsrate

Die Plasmaumgebung ist intensiv reaktiv, was oft zu einem schnelleren Filmwachstum im Vergleich zu thermisch angetriebenen Prozessen führen kann. Für Anwendungen, bei denen der Durchsatz ein Hauptanliegen ist, kann PECVD einen erheblichen Fertigungsvorteil bieten.

Abwägungen verstehen

Obwohl leistungsstark, ist PECVD kein universeller Ersatz für alle thermischen CVD-Methoden. Die Verwendung von Plasma führt zu spezifischen Kompromissen, die berücksichtigt werden müssen.

Filmqualität und Reinheit

PECVD-Filme sind im Allgemeinen von hoher Qualität, mit guter Dichte und Haftung. Der Plasma-Prozess kann jedoch manchmal zur Einlagerung von Verunreinigungen, wie Wasserstoff aus den Präkursorgasen, in den Film führen.

Dies kann die chemischen, elektrischen und optischen Eigenschaften des Films verändern. Im Gegensatz dazu kann hochtemperatur-thermisches CVD manchmal reinere Filme mit besserer Stöchiometrie erzeugen, da der Prozess näher am thermodynamischen Gleichgewicht liegt.

Konforme Abdeckung

Traditionelle thermische Prozesse wie LPCVD sind bekannt für ihre ausgezeichnete Konformität, was bedeutet, dass sich der Film mit einer sehr gleichmäßigen Dicke über komplexe, dreidimensionale Oberflächenmerkmale abscheidet.

Während PECVD für viele Anwendungen eine ausreichende Abdeckung bietet, kann die Abscheidung eine stärker gerichtete Komponente vom Plasma aufweisen, was manchmal zu einer weniger gleichmäßigen Abdeckung in tiefen Gräben oder komplexen Topografien im Vergleich zu LPCVD führt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von Ihrem Substrat, den erforderlichen Filmeigenschaften und Ihren Fertigungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: PECVD ist aufgrund seines Niedertemperatur-Verarbeitungsfensters eindeutig die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzfertigung liegt: Die typischerweise höhere Abscheidungsrate von PECVD macht es zu einer äußerst attraktiven Option, vorausgesetzt, die Filmeigenschaften erfüllen Ihre Anforderungen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Filmreinheit und Konformität auf einem robusten Substrat liegt: Ein traditioneller thermischer Prozess wie LPCVD könnte eine bessere Wahl sein, insbesondere für kritische elektronische Schichten.

Letztendlich ermöglicht Ihnen das Verständnis des Zusammenspiels von Hitze, Plasma und Filmbildung die Auswahl des präzisen Werkzeugs für Ihre spezifische technische Herausforderung.

Zusammenfassungstabelle:

| Aspekt | PECVD | Traditionelles CVD |

|---|---|---|

| Energiequelle | Plasma (elektrisches/magnetisches Feld) | Hohe thermische Energie (Hitze) |

| Temperaturbereich | 200-400°C | Oft >600°C |

| Substratkompatibilität | Hoch (Kunststoffe, Elektronik) | Begrenzt (hitzebeständige Materialien) |

| Abscheidungsrate | Höher | Niedriger |

| Filmreinheit | Gut, aber Verunreinigungen möglich | Höher (reinere Filme) |

| Konforme Abdeckung | Ausreichend, weniger gleichmäßig bei komplexen Topografien | Ausgezeichnet (sehr gleichmäßig) |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Hochtemperaturofenlösungen zu erweitern? KINTEK nutzt herausragende F&E und eigene Fertigung, um vielfältige Labore mit maßgeschneiderten PECVD-, CVD- und anderen Ofensystemen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen zu versorgen. Unsere tiefgehende Anpassung gewährleistet eine präzise Ausrichtung an Ihren einzigartigen experimentellen Anforderungen – sei es bei der Arbeit mit temperaturempfindlichen Substraten oder bei hohen Durchsatzanforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Dünnschichtabscheidungsprozesse optimieren und Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen