Über die Standardisolierung hinaus ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) eine grundlegende Technologie zur Herstellung einer neuen Klasse von fortschrittlichen Materialien. Ihre Anwendungen reichen von der Abscheidung hochwertiger Diamant- und Diamantähnlicher Kohlenstoff (DLC)-Schichten für verschleißfeste und optische Komponenten bis hin zur Herstellung spezialisierter biokompatibler Polymerbeschichtungen für medizinische Implantate und einzigartiger Low-k-Dielektrika, die für Mikrochips der nächsten Generation unerlässlich sind.

Die wahre Stärke von PECVD liegt nicht nur in den Materialien, die sie abscheiden kann, sondern auch in ihrer Fähigkeit, dies bei niedrigen Temperaturen zu tun. Diese einzige Eigenschaft ermöglicht die Verwendung temperaturempfindlicher Substrate und eröffnet fortschrittliche Materialanwendungen, die mit herkömmlichen Hochtemperatur-Abscheidungsmethoden einfach nicht realisierbar wären.

Der Kernvorteil: Niedrige Temperatur, hohe Energie

Der grundlegende Unterschied zwischen PECVD und traditioneller chemischer Gasphasenabscheidung (CVD) liegt in der Art und Weise, wie die für die chemische Reaktion benötigte Energie zugeführt wird. Diese Unterscheidung ist die Quelle all ihrer fortgeschrittenen Fähigkeiten.

Moleküle ohne extreme Hitze dissoziieren

Traditionelle CVD erfordert sehr hohe Temperaturen (oft >600°C), um Precursor-Gasmoleküle aufzubrechen und einen Film abzuscheiden. Bei der PECVD wird diese Energie durch ein elektromagnetisches Feld zugeführt, das ein Plasma erzeugt. Das Plasma erzeugt hochreaktive Ionen und freie Radikale, die bei viel niedrigeren Temperaturen, typischerweise zwischen 200 und 400°C, einen hochwertigen Film bilden können.

Ermöglichung temperaturempfindlicher Substrate

Dieser Niedertemperaturprozess bedeutet, dass PECVD Materialien beschichten kann, die durch die Hitze der traditionellen CVD beschädigt oder zerstört würden. Dazu gehören Polymere, Kunststoffe und vollständig gefertigte mikroelektronische Bauelemente, die bereits empfindliche metallische Schichten enthalten.

Fortgeschrittene Materialabscheidung in der Mikroelektronik

Während PECVD für die Grundisolierung Standard ist, liegt ihr wahrer Wert in der Ermöglichung der Leistungsfähigkeit moderner, hochdichter integrierter Schaltkreise.

Grundlegende Dielektrika (SiO₂, Si₃N₄)

Die Abscheidung von Siliziumdioxid- und Siliziumnitridschichten ist eine primäre Anwendung von PECVD. Diese Filme dienen als entscheidende Inter-Metall-Dielektrika zur Isolation, als Passivierungsschichten zum Schutz des Chips vor Feuchtigkeit und Verunreinigungen sowie zur Erzeugung von Kondensatorstrukturen.

Hochleistungsfähige Low-k-Dielektrika

Wenn Transistoren schrumpfen, wird die durch Kapazität zwischen den Leitungen verursachte Verzögerung zu einem großen Engpass. PECVD kann fortschrittliche Low-k-Dielektrika abscheiden, wie z.B. kohlenstoffdotierte Siliziumoxide (SiCOH) oder fluordotiertes Silikatglas (SiOF), die diese parasitäre Kapazität reduzieren und eine schnellere Chip-Leistung ermöglichen.

Amorphes Silizium für Solar und Displays

PECVD ist essenziell für die Abscheidung von Schichten aus amorphem Silizium (a-Si). Dieses Material ist das Rückgrat von Dünnschichtsolarzellen und den Dünnschichttransistoren (TFTs), die die Pixel in modernen Flachbildschirmen steuern.

Jenseits von Silizium: Materialgrenzen verschieben

Die Vielseitigkeit von PECVD reicht weit über konventionelle Halbleitermaterialien hinaus und ermöglicht Innovationen in mechanischen, optischen und biomedizinischen Bereichen.

Diamant und Diamantähnlicher Kohlenstoff (DLC)

Durch die Verwendung von Kohlenwasserstoffgasen kann PECVD Schichten aus Diamantähnlichem Kohlenstoff (DLC) erzeugen. Diese Filme sind extrem hart, haben einen geringen Reibungskoeffizienten und sind chemisch inert, was sie ideal für verschleißfeste Beschichtungen auf Werkzeugen, Automobilteilen und optischen Komponenten macht. Es kann sogar verwendet werden, um hochwertige synthetische Diamantfilme zu züchten.

Biokompatible und polymere Beschichtungen

PECVD kann dünne, stabile und porenfreie Polymerfilme abscheiden. Diese Fähigkeit wird genutzt, um biokompatible Beschichtungen auf medizinischen Implantaten zu erzeugen, um deren Integration in den Körper zu verbessern, oder um Barriereschichten in fortschrittlichen Lebensmittelverpackungen zu bilden.

Korrosions- und chemikalienbeständige Schichten

Das Verfahren kann einzigartige Verbindungen und Nitride abscheiden, die eine außergewöhnliche Beständigkeit gegen Korrosion und chemische Angriffe bieten. Diese Schutzschichten werden in rauen Industrieumgebungen eingesetzt, um die Lebensdauer kritischer Komponenten zu verlängern.

Abwägung der Kompromisse

Keine Technologie ist eine Universallösung. Das Verständnis der Einschränkungen von PECVD ist entscheidend für eine fundierte Entscheidung.

Filmreinheit und Dichte

Da die Abscheidung bei niedrigeren Temperaturen erfolgt, können PECVD-Filme manchmal eine geringere Dichte aufweisen und mehr Verunreinigungen (wie Wasserstoff aus Precursor-Gasen) enthalten als Filme aus Hochtemperatur-CVD. Für Anwendungen, die höchste Reinheit und kristalline Perfektion erfordern, kann thermische CVD überlegen sein, wenn das Substrat die Hitze verträgt.

Plasma-induzierte Schäden

Das hochenergetische Plasma, obwohl vorteilhaft für die Reaktion, kann manchmal physische oder elektrische Schäden an der Oberfläche des Substrats verursachen. Dies ist eine kritische Überlegung in der Mikroelektronik, wo die Geräteperformance stark von Oberflächenfehlern abhängt.

Prozesskomplexität

Die Chemie innerhalb eines Plasmas ist extrem komplex und kann schwierig zu kontrollieren und perfekt zu reproduzieren sein. Die Aufrechterhaltung der Prozessstabilität, um konsistente Filmeigenschaften über ein großes Substrat oder von Lauf zu Lauf zu erzielen, erfordert anspruchsvolle Ausrüstung und Steuerung.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungstechnologie hängt vollständig von Ihrem Endziel und den Materialbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Chipgeschwindigkeit liegt: Nutzen Sie PECVD zur Abscheidung fortschrittlicher Low-k-Dielektrika, um die Signalverzögerung in hochleistungsfähigen integrierten Schaltkreisen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit oder Biokompatibilität liegt: Verwenden Sie PECVD, um Diamantähnlichen Kohlenstoff (DLC) oder spezialisierte Polymerbeschichtungen aufzubringen, die nicht mit Hochtemperaturmethoden abgeschieden werden können.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: PECVD ist oft die einzige praktikable Wahl für die Abscheidung hochwertiger Keramik- oder Silizium-basierter Filme auf Kunststoffe, Polymere oder fertige Bauteile.

Letztendlich dient PECVD als leistungsstarkes Werkzeug, das die Abscheidungsreaktion vom thermischen Budget entkoppelt und Materialkombinationen sowie Innovationen freisetzt, die die Technologie vorantreiben.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige abgeschiedene Materialien | Hauptvorteile |

|---|---|---|

| Mikroelektronik | Low-k-Dielektrika (z.B. SiCOH), Amorphes Silizium | Schnellere Chip-Leistung, Ermöglicht Dünnschichttransistoren |

| Mechanisch/Optisch | Diamantähnlicher Kohlenstoff (DLC), Diamantfilme | Hohe Härte, Verschleißfestigkeit, Geringe Reibung |

| Biomedizinisch | Biokompatible Polymerbeschichtungen | Verbesserte Implantatintegration, Barriereeigenschaften |

| Allgemeine Industrie | Korrosionsbeständige Schichten | Verlängerte Komponentenlebensdauer in rauen Umgebungen |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen PECVD-Lösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit modernsten Hochtemperatur-Ofensystemen, einschließlich CVD/PECVD-Systemen, zu versorgen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es für Mikroelektronik, biomedizinische Beschichtungen oder langlebige Materialanwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Innovationen vorantreiben können!

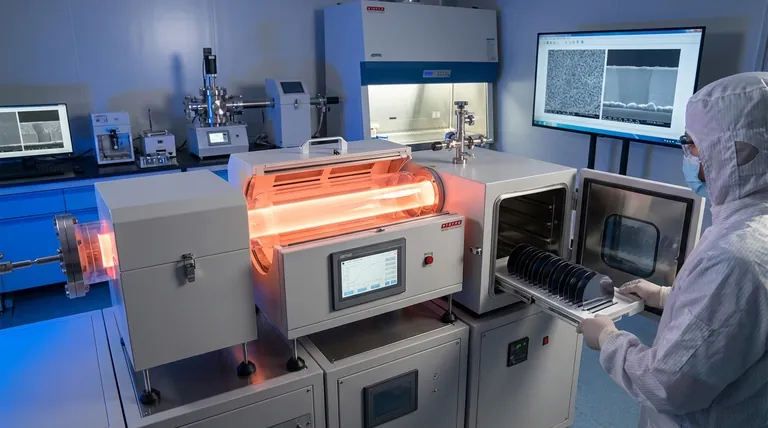

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor