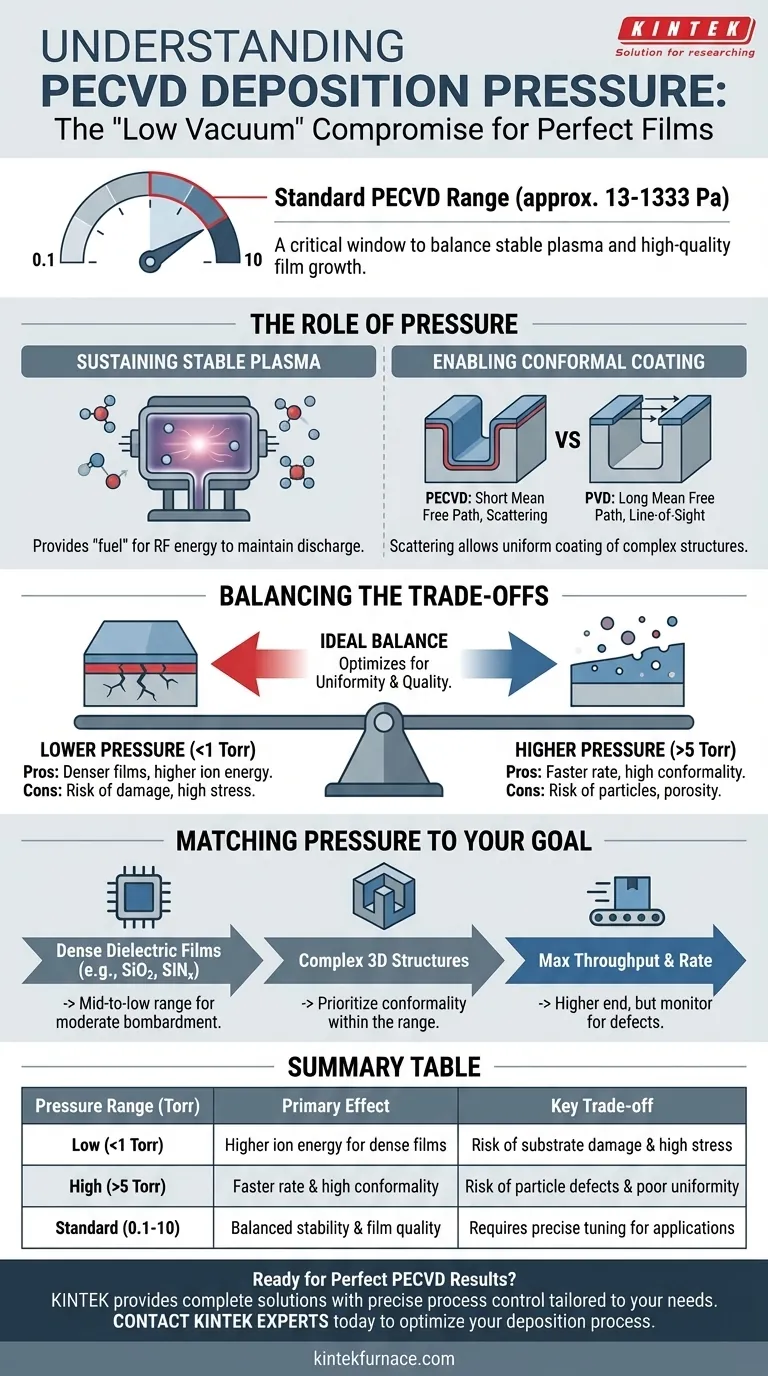

Bei einem Standard-PECVD-Prozess wird der Kammerdruck typischerweise in einem „Niedervakuum“-Bereich gehalten, meist zwischen 0,1 und 10 Torr (ungefähr 13 bis 1333 Pascal). Dieses spezifische Druckfenster ist nicht willkürlich; es ist ein kritischer Parameter, der entwickelt wurde, um das Gleichgewicht zwischen der Notwendigkeit eines stabilen Plasmas und den Anforderungen an ein hochwertiges, gleichmäßiges Schichtwachstum herzustellen.

Der Betriebsdruck bei PECVD ist ein bewusster Kompromiss. Er ist hoch genug, um ein dichtes, reaktives Plasma für eine gleichmäßige, konforme Beschichtung aufrechtzuerhalten, aber niedrig genug, um unerwünschte Gasphasenreaktionen und Partikelbildung zu verhindern, die sonst die resultierende Schicht beeinträchtigen würden.

Die Rolle des Drucks im PECVD-Prozess

Um PECVD zu verstehen, müssen Sie verstehen, warum dieser Druckbereich wesentlich ist. Er steuert direkt die Umgebung, in der die Schicht erzeugt wird, und beeinflusst alles von der Reaktionschemie bis zu den physikalischen Eigenschaften der Endschicht.

Aufrechterhaltung eines stabilen Plasmas

Ein Plasma ist ein Gas aus ionisierten Partikeln. Um es mit Hochfrequenz (RF)-Leistung zu erzeugen und aufrechtzuerhalten, benötigt man eine ausreichende Dichte von Gasmolekülen zur Ionisierung.

Drücke im Bereich von 0,1 bis 10 Torr liefern genügend „Brennstoff“, damit die RF-Energie eine stabile, glühende Plasmaentladung in der gesamten Kammer aufrechterhalten kann, die der Motor des Abscheidungsprozesses ist.

Ermöglichung einer konformen Beschichtung

Der Druck bestimmt die mittlere freie Weglänge – die durchschnittliche Strecke, die ein Gasmolekül zurücklegt, bevor es mit einem anderen kollidiert. Im PECVD-Druckbereich ist die mittlere freie Weglänge kurz.

Das bedeutet, dass reaktive chemische Spezies, die im Plasma erzeugt werden, viele Male streuen und kollidieren, bevor sie das Substrat erreichen. Dieser Streueffekt ist sehr wünschenswert, da er es den Präkursoren ermöglicht, alle Oberflächen gleichmäßig zu beschichten, einschließlich der Seiten und Böden komplexer 3D-Gräben. Dies wird als konforme Beschichtung bezeichnet.

Kontrast zu „Sichtlinien“-Abscheidung

Dieses Verhalten ist ein entscheidender Vorteil gegenüber Niederdrucktechniken wie der Physikalischen Gasphasenabscheidung (PVD), die im Hochvakuum (<10⁻³ Torr) arbeiten.

Bei PVD ist die mittlere freie Weglänge sehr lang, sodass die Beschichtungsatome in geraden Linien von der Quelle zum Substrat wandern. Diese „Sichtlinien“-Abscheidung erschwert die effektive Beschichtung komplexer, nicht sichtbarer Oberflächen.

Verständnis der Kompromisse des PECVD-Drucks

Das Anpassen des Drucks innerhalb des Betriebsfensters ist eine primäre Methode zur Abstimmung der Filmeigenschaften. Es beinhaltet jedoch kritische Kompromisse, die jeder Ingenieur berücksichtigen muss.

Druck vs. Filmqualität

Der Betrieb am unteren Ende des Druckbereichs (z. B. < 1 Torr) kann die Energie der auf das Substrat auftreffenden Ionen erhöhen. Dieser Beschuss kann dichtere, robustere Schichten erzeugen, aber auch Druckspannungen hervorrufen und potenziell das Substrat beschädigen.

Umgekehrt reduziert der Betrieb am oberen Ende (z. B. > 5 Torr) die Ionenenergie, erhöht aber das Risiko der Gasphasennukleation, bei der sich Partikel im Plasma selbst bilden. Diese Partikel können auf den Wafer fallen, Defekte erzeugen und die Porosität der Schicht erhöhen.

Druck vs. Abscheidungsrate

Im Allgemeinen bedeutet ein höherer Druck, dass mehr Reaktionsgasmoleküle verfügbar sind, was zu einer schnelleren Abscheidungsrate führen kann.

Dies ist jedoch keine lineare Beziehung. Ein zu hoher Druck kann zu den oben genannten Qualitätsproblemen oder einer ineffizienten Plasmakopplung führen, wodurch die Abscheidungsrate stagnieren oder sogar sinken kann.

Druck vs. Gleichmäßigkeit

Der ideale Druck trägt dazu bei, dass die reaktiven Gasspezies gleichmäßig über die gesamte Substratoberfläche verteilt werden, bevor sie sich abscheiden.

Ist der Druck zu niedrig, ist das Plasma möglicherweise nicht gleichmäßig. Ist er zu hoch, können Reaktionen zu schnell in der Nähe des Gaseinlasses ablaufen, was zu einem „Verarmungseffekt“ führt, bei dem die Schicht auf einer Seite des Substrats dicker ist als auf der anderen.

Anpassung des Drucks an Ihr Abscheidungsziel

Die optimale Druckeinstellung hängt vollständig vom gewünschten Ergebnis für Ihr spezifisches Material und Ihre Anwendung ab. Verwenden Sie die folgende Anleitung.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, dichten dielektrischen Schichten (z. B. SiO₂, SiNₓ) liegt: Sie werden wahrscheinlich in einem gut charakterisierten mittleren bis niedrigen Druckbereich arbeiten, um den moderaten Ionenbeschuss zur Verdichtung zu nutzen und gleichzeitig Schäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Strukturen liegt: Der inhärente „Niedervakuum“-Betrieb von PECVD ist vorteilhaft, und Sie würden einen Druck priorisieren, der die Konformität maximiert, ohne Hohlräume zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Abscheidungsrate liegt: Sie können zum oberen Ende des Druckbereichs tendieren, müssen aber die Filmqualität sorgfältig auf Partikeldefekte und Ungleichmäßigkeiten überwachen.

Letztendlich ist der Druck der grundlegendste Steuerknopf, den Sie haben, um das Gleichgewicht zwischen Abscheidungsrate, Filmqualität und Gleichmäßigkeit einzustellen.

Zusammenfassungstabelle:

| Druckbereich (Torr) | Primärer Effekt | Wesentlicher Kompromiss |

|---|---|---|

| Niedrig (z. B. < 1 Torr) | Höhere Ionenenergie für dichtere Schichten | Risiko von Substratschäden und hoher Spannung |

| Hoch (z. B. > 5 Torr) | Schnellere Abscheidungsrate & hohe Konformität | Risiko von Partikeldefekten und schlechter Gleichmäßigkeit |

| Standard (0,1 - 10 Torr) | Ausgewogene Plasmastabilität & Filmqualität | Erfordert präzise Abstimmung für spezifische Anwendungen |

Bereit für perfekte PECVD-Ergebnisse?

Der ideale Druck ist nur ein Parameter in einem komplexen Prozess. Bei KINTEK verkaufen wir nicht nur Öfen; wir bieten komplette Lösungen. Unser tiefgreifendes Fachwissen in CVD/PECVD-Systemen, kombiniert mit unseren außergewöhnlichen internen F&E- und Fertigungskapazitäten, ermöglicht es uns, Systeme mit präziser Prozesssteuerung zu liefern, die auf Ihre einzigartigen Materialien und Anwendungsanforderungen zugeschnitten sind – egal ob Sie überlegene Konformität für 3D-Strukturen oder dichte, hochwertige dielektrische Schichten benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK PECVD-System angepasst werden kann, um Ihren Abscheidungsprozess zu optimieren und Ihre Forschung und Entwicklung zu beschleunigen.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist der PECVD-Prozess in Solarzellen? Effizienzsteigerung mit Niedertemperatur-Dünnschichten

- Welche Frequenzen werden zur Anregung kapazitiver Entladungen in PECVD verwendet? Optimieren Sie Ihren Dünnschichtabscheidungsprozess

- Was ist PECVD in der Halbleiterindustrie? Ermöglichung der Chip-Fertigung bei niedriger Temperatur und hoher Leistung

- Wie trägt PECVD zur Leistung von Systemen für neue Energiefahrzeuge bei? Erhöhung der Zuverlässigkeit und Sicherheit

- Kann PECVD zur Beschichtung komplexer Geometrien verwendet werden? Gleichmäßige Beschichtungen auf komplizierten Designs erzielen

- Welche Produktionsvorteile bietet PECVD? Steigern Sie den Durchsatz mit Tieftemperatur-Geschwindigkeit

- Was ist die PECVD-Konfiguration? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Spezifikationen hat das Vakuumsystem in PECVD-Anlagen? Optimieren Sie Ihren Dünnschichtabscheidungsprozess