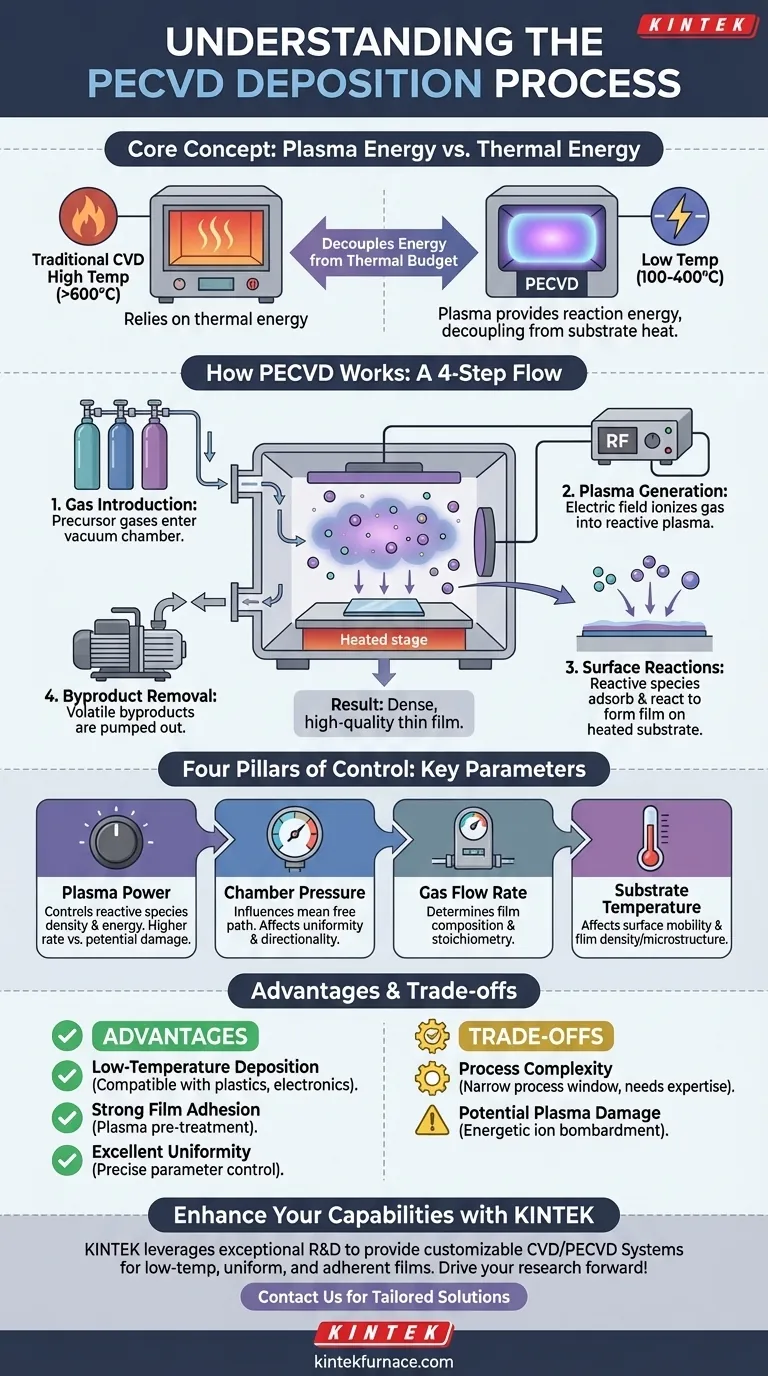

Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein Prozess, der ein angeregtes Plasma nutzt, um Dünnschichten auf ein Substrat abzuscheiden. Im Gegensatz zur traditionellen Chemical Vapor Deposition (CVD), die auf hohe Temperaturen angewiesen ist, um chemische Reaktionen anzutreiben, verwendet PECVD ein elektrisches Feld zur Erzeugung eines Plasmas, wodurch die notwendige Reaktionsenergie bei einer viel niedrigeren Gesamttemperatur bereitgestellt wird. Dies ermöglicht das Wachstum hochwertiger Schichten auf Materialien, die intensiver Hitze nicht standhalten können.

Die zentrale Innovation von PECVD ist die Fähigkeit, die für chemische Reaktionen erforderliche Energie vom thermischen Budget des Substrats zu entkoppeln. Durch die Verwendung von Plasma anstelle von reiner Hitze ermöglicht es die Abscheidung haltbarer, gleichmäßiger Dünnschichten bei niedrigen Temperaturen und eröffnet Anwendungen für eine breite Palette empfindlicher Materialien.

So funktioniert PECVD: Eine schrittweise Aufschlüsselung

Der PECVD-Prozess findet in einer Vakuumkammer statt und kann als eine Abfolge von vier unterschiedlichen physikalischen und chemischen Ereignissen verstanden werden.

Schritt 1: Gaseinführung und Kammerpräparation

Zuerst wird das Substrat (das zu beschichtende Material) in der Reaktionskammer platziert. Anschließend wird die Kammer auf einen niedrigen Basisdruck evakuiert.

Sobald das Vakuum hergestellt ist, wird ein sorgfältig kontrolliertes Gemisch von Präkursorgasen eingeleitet. Diese Gase enthalten die chemischen Elemente, die für die Bildung der endgültigen Schicht erforderlich sind.

Schritt 2: Plasmagenerierung – Der Motor des Prozesses

Auf das Gas in der Kammer wird ein hochfrequentes elektrisches Feld (typischerweise Radiofrequenz oder Mikrowelle) angelegt. Dieses starke Feld ionisiert das Gas, indem es Elektronen von Atomen trennt und ein Plasma erzeugt.

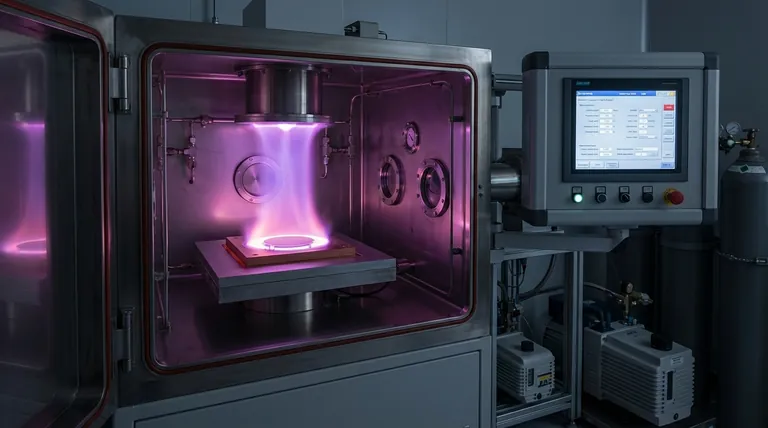

Dieses Plasma, oft als charakteristisches Leuchten sichtbar, ist eine hochreaktive „Suppe“ aus Ionen, Elektronen und neutralen Radikalen. Es sind diese aktivierten Spezies, nicht die ursprünglichen stabilen Gasmoleküle, die die Abscheidung vorantreiben.

Schritt 3: Oberflächenreaktionen und Filmschichtbildung

Die im Plasma erzeugten reaktiven Spezies diffundieren in Richtung des Substrats, das typischerweise auf eine moderate Temperatur (z. B. 100–400 °C) erwärmt wird.

Nach dem Erreichen der Oberfläche durchlaufen diese Spezies eine chemische Adsorption, haften am Substrat und reagieren miteinander, um eine feste, stabile Schicht zu bilden. Die Temperatur des Substrats, obwohl niedrig, liefert genügend Energie, um die Oberflächenmobilität zu fördern und eine dichte, qualitativ hochwertige Schichtstruktur zu gewährleisten.

Schritt 4: Entfernung von Nebenprodukten

Die chemischen Reaktionen an der Oberfläche erzeugen auch flüchtige Nebenprodukte. Diese Nebenprodukte desorbieren von der Oberfläche und werden kontinuierlich durch das Vakuumpumpsystem aus der Kammer entfernt. Dieser letzte Schritt ist entscheidend, um eine reine Abscheidungsumgebung zu gewährleisten und eine hochreine Schicht zu erzielen.

Die vier Säulen der Kontrolle: Wichtige Prozessparameter

Die Qualität, Zusammensetzung und Dicke der abgeschiedenen Schicht sind kein Zufall; sie werden durch präzise Kontrolle von vier grundlegenden Parametern bestimmt.

### Plasmaleistung

Dieser Parameter steuert direkt die Dichte und Energie der reaktiven Spezies im Plasma. Eine höhere Leistung erhöht im Allgemeinen die Abscheidungsrate, kann aber auch Spannungen verursachen oder zu plasmaverursachten Schäden am Substrat führen, wenn sie nicht korrekt gehandhabt wird.

### Kammerdruck

Der Druck beeinflusst den mittleren freien Weg – die durchschnittliche Strecke, die ein Teilchen zurücklegt, bevor es mit einem anderen kollidiert. Niedrigere Drücke führen zu weniger Kollisionen in der Gasphase und einer gerichteteren Abscheidung, während höhere Drücke die Abscheidungsgleichmäßigkeit über komplexen Topografien erhöhen können.

### Gasflussrate

Die Durchflussrate und das Verhältnis der verschiedenen Präkursorgase bestimmen die chemische Zusammensetzung des Plasmas und damit die Stöchiometrie und Zusammensetzung der Endschicht. Dies ermöglicht die Abscheidung komplexer Materialien wie Siliziumnitrid (SiNx) oder Siliziumdioxid (SiO2).

### Substrattemperatur

Obwohl niedriger als bei herkömmlichem CVD, ist die Substrattemperatur immer noch ein entscheidender Hebel. Sie beeinflusst die Oberflächenmobilität der adsorbierten Spezies und wirkt sich auf die Dichte, Spannung und Mikrostruktur der Schicht aus. Höhere Temperaturen führen im Allgemeinen zu dichteren, stabileren Schichten.

Verständnis der Vorteile und Abwägungen

PECVD ist eine leistungsstarke Technik, aber ihr Einsatz erfordert ein klares Verständnis ihrer Vorteile und inhärenten Komplexitäten.

### Vorteil: Niedrigtemperaturabscheidung

Dies ist der Hauptgrund für die Wahl von PECVD. Die Fähigkeit, Schichten bei niedrigen Temperaturen abzuscheiden, macht sie kompatibel mit temperaturempfindlichen Substraten wie Kunststoffen, Polymeren und komplexen integrierten Schaltungen, die durch Hochhitzeprozesse beschädigt würden.

### Vorteil: Starke Schichthaftung

Das Plasma kann verwendet werden, um die Substratoberfläche unmittelbar vor Beginn der Abscheidung vorzubehandeln oder zu „reinigen“. Dies entfernt Verunreinigungen und schafft aktive Bindungsstellen, was zu einer außergewöhnlich starken Haftung zwischen der Schicht und dem Substrat führt.

### Vorteil: Ausgezeichnete Gleichmäßigkeit

Die präzise, unabhängige Steuerung der vier Schlüsselparameter ermöglicht es Ingenieuren, die Reaktions- und Transportbedingungen fein abzustimmen. Dies ermöglicht das Wachstum von Schichten mit hochgleichmäßiger Dicke und Zusammensetzung über die gesamte Oberfläche des Substrats.

### Berücksichtigung: Prozesskomplexität

Die Steuerung des Zusammenspiels von Druck, Leistung, Gasfluss und Temperatur erfordert erhebliches Fachwissen. Das Prozessfenster zur Erzielung einer bestimmten Schichteigenschaft kann eng sein und erfordert hochentwickelte Steuerungssysteme und Prozessentwicklung.

### Berücksichtigung: Potenzial für Plasmaschäden

Die energiereichen Ionen im Plasma können, obwohl sie für die Reaktion unerlässlich sind, empfindliche Substrate oder elektronische Bauteile physisch bombardieren und beschädigen. Dieser Effekt muss sorgfältig durch Optimierung der Plasmaleistung und des Kammerdrucks ausbalanciert werden.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt, ob PECVD die geeignete Technik für Ihr Projekt ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: PECVD ist die definitive Wahl, da seine plasma-basierte Energieübertragung den Bedarf an zerstörerischen hohen Temperaturen vermeidet.

- Wenn Ihr Ziel eine mechanisch robuste Schicht mit überlegener Haftung ist: Die inhärente Plasma-Vorbehandlung und die energetische Abscheidung von PECVD schaffen eine stärkere Schicht-Substrat-Schnittstelle als viele andere Methoden.

- Wenn Sie eine präzise Kontrolle der Schichtzusammensetzung über eine große Fläche benötigen: Die hochgradig abstimmbaren Parameter von PECVD ermöglichen eine reproduzierbare und gleichmäßige Abscheidung, was für die Herstellung von Halbleitern und optischen Komponenten von entscheidender Bedeutung ist.

Letztendlich liegt die Stärke von PECVD in seiner einzigartigen Fähigkeit, leistungsstarke, technische Schichten in Anwendungen zu liefern, in denen Hochtemperaturprozesse einfach keine Option sind.

Zusammenfassungstabelle:

| Schritt | Beschreibung | Wichtigstes Ergebnis |

|---|---|---|

| 1. Gaseinführung | Präkursorgase werden in eine Vakuumkammer eingeleitet. | Erzeugt eine kontrollierte Umgebung für die Abscheidung. |

| 2. Plasmagenerierung | Elektrisches Feld ionisiert Gase zur Bildung eines reaktiven Plasmas. | Erzeugt aktivierte Spezies für chemische Reaktionen. |

| 3. Oberflächenreaktionen | Reaktive Spezies adsorbieren und reagieren auf dem erwärmten Substrat. | Bildet eine feste, dichte Dünnschicht auf der Oberfläche. |

| 4. Nebenproduktentfernung | Flüchtige Nebenprodukte werden durch Vakuumpumpen entfernt. | Gewährleistet eine hochreine und stabile Filmschicht. |

| Parameter | Kontrollfaktor | Auswirkung auf die Schicht |

| Plasmaleistung | Dichte und Energie der reaktiven Spezies. | Beeinflusst die Abscheidungsrate und potenzielle Substratschäden. |

| Kammerdruck | Mittlerer freier Weg der Teilchen. | Beeinflusst die Abscheidungsgleichmäßigkeit und -richtung. |

| Gasflussrate | Stöchiometrie und Zusammensetzung der Schicht. | Bestimmt die chemische Zusammensetzung und die Schichteigenschaften. |

| Substrattemperatur | Oberflächenmobilität und Schichtmikrostruktur. | Kontrolliert Schichtdichte, Spannung und Stabilität. |

| Vorteil | Nutzen | Anwendungseignung |

| Niedrigtemperaturabscheidung | Kompatibel mit hitzeempfindlichen Materialien. | Ideal für Kunststoffe, Polymere und Elektronik. |

| Starke Schichthaftung | Plasma-Vorbehandlung verbessert die Bindung. | Geeignet für langlebige Beschichtungen und Grenzflächen. |

| Ausgezeichnete Gleichmäßigkeit | Präzise Kontrolle über Dicke und Zusammensetzung. | Unerlässlich für Halbleiter und Optik. |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit fortschrittlicher Dünnschichtabscheidung zu erweitern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um verschiedenen Laboren Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für niedrigtemperierte, gleichmäßige und haftende Schichten präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Lösungen Ihren Forschungs- und Produktionsfortschritt vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen