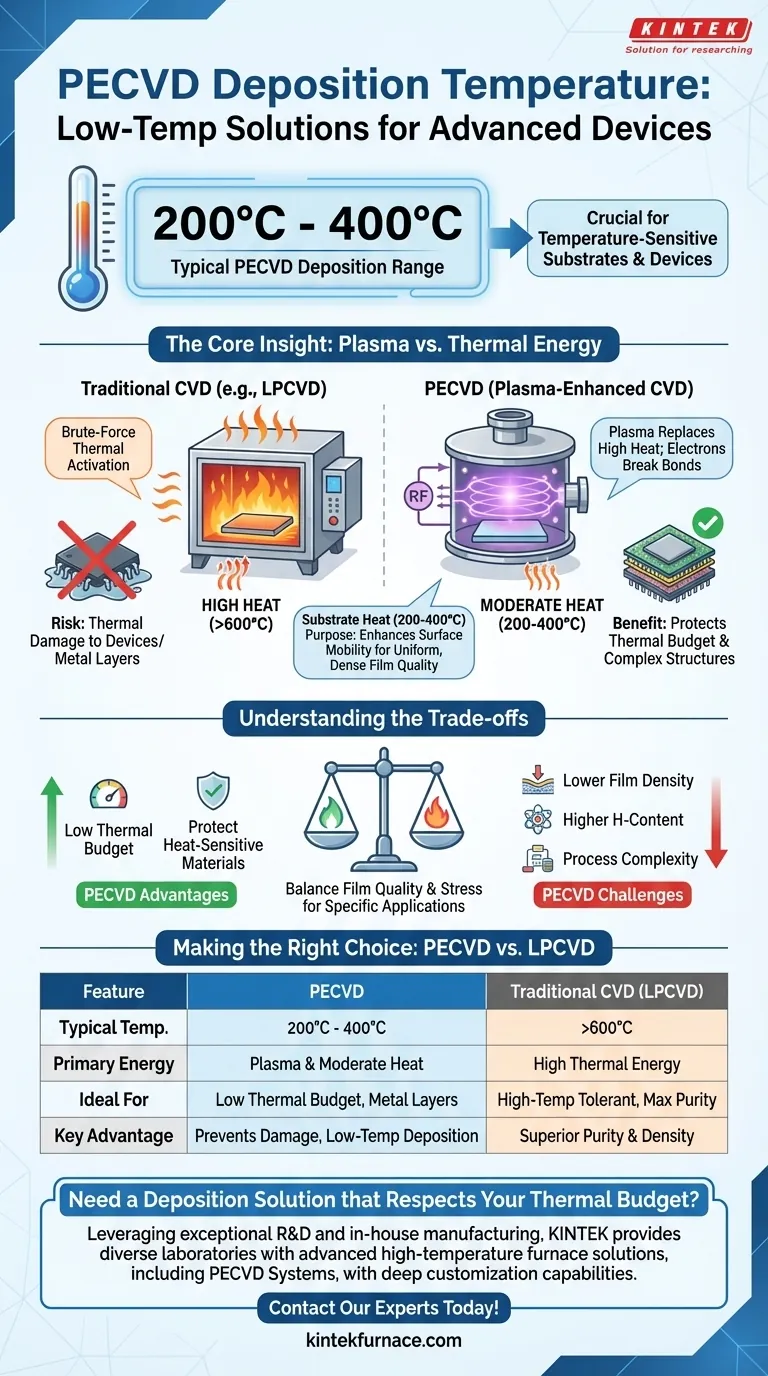

Kurz gesagt, die typische Abscheidungstemperatur für die Plasma-Enhanced Chemical Vapor Deposition (PECVD) liegt zwischen 200 °C und 400 °C. Diese relativ niedrige Temperatur ist der Hauptgrund, warum sie gegenüber anderen Methoden wie der Niederdruck-CVD (LPCVD) oder der thermischen Oxidation bevorzugt wird, insbesondere bei der Arbeit mit Substraten oder Bauteilen, die keiner hohen Hitze standhalten können.

Obwohl die Zahl selbst einfach ist, liegt die eigentliche Erkenntnis darin zu verstehen, warum PECVD bei niedrigen Temperaturen arbeiten kann. Es ersetzt die rohe thermische Energie durch Plasmaenergie, um die notwendigen chemischen Reaktionen anzutreiben, was Möglichkeiten für die Herstellung komplexer, mehrschichtiger Bauteile eröffnet.

Warum die Temperatur eine kritische Einschränkung bei der Abscheidung ist

Bei jedem CVD-Prozess (Chemical Vapor Deposition) besteht das Ziel darin, Vorläufergase in reaktive Spezies zu zerlegen, die dann einen festen Dünnfilm auf einem Substrat bilden. Die Methode, mit der diese Energie zugeführt wird, unterscheidet die Techniken.

Die Rolle der thermischen Energie bei der traditionellen CVD

Traditionelle Methoden wie LPCVD sind thermisch gesteuert. Sie verlassen sich ausschließlich auf hohe Temperaturen (oft >600°C), um die „Aktivierungsenergie“ bereitzustellen, die erforderlich ist, um die chemischen Bindungen in den Vorläufergasen zu brechen.

Diese hohe Hitze ist effektiv, stellt aber eine wesentliche Einschränkung dar.

Das Problem mit Hochtemperaturprozessen

Viele fortschrittliche Halbleiterbauelemente haben ein strenges „thermales Budget“ – die Gesamtmenge an Hitze, der ein Bauteil ausgesetzt werden kann, bevor sich seine Eigenschaften verschlechtern.

Hohe Temperaturen können Metallschichten (wie Aluminium, das bei etwa 660°C schmilzt) schmelzen, eine unerwünschte Diffusion von Dotierstoffen zwischen den Schichten verursachen oder Materialien mit geringer thermischer Stabilität beschädigen.

Wie PECVD die Niedertemperaturabscheidung erreicht

PECVD umgeht die Hochtemperaturanforderung durch die Einführung einer anderen Energieform: Plasma. Dies ist das Kernprinzip, das den Prozess so wertvoll macht.

Die Kraft des Plasmas

Ein Plasma ist ein Aggregatzustand, bei dem ein Gas typischerweise durch ein hochfrequentes (HF) elektrisches Feld angeregt wird, wodurch es ionisiert wird. Es ist eine hochreaktive Umgebung, gefüllt mit Ionen, Radikalen und energiereichen Elektronen.

Umgehung der thermischen Aktivierung

In einem PECVD-Reaktor kollidieren die energiereichen Elektronen im Plasma mit den Molekülen des Vorläufergases. Diese Kollisionen sind energetisch genug, um die chemischen Bindungen zu brechen und die für die Abscheidung notwendigen reaktiven Spezies zu erzeugen.

Dieser Prozess ersetzt effektiv die Notwendigkeit hoher thermischer Energie, um die Reaktion zu initiieren. Die Energie stammt aus dem Plasma und nicht aus dem Erhitzen des Substrats auf extreme Temperaturen.

Der Zweck der Substraterwärmung (200-400°C)

Obwohl das Plasma die Hauptreaktion antreibt, erfüllt die moderate Erwärmung des Substrats immer noch einen entscheidenden Zweck. Diese Temperatur verbessert die Oberflächenmobilität der abgeschiedenen Atome, wodurch sie sich zu einem dichteren, gleichmäßigeren und qualitativ hochwertigeren Film anordnen können. Außerdem hilft sie, Reaktionsnebenprodukte auszutreiben.

Die Abwägungen verstehen

Der Niedertemperaturvorteil von PECVD ist signifikant, bringt aber Kompromisse mit sich, die für jede spezifische Anwendung berücksichtigt werden müssen.

Filmqualität und Zusammensetzung

Da die Abscheidung bei niedrigeren Temperaturen erfolgt, weisen PECVD-Filme (wie Siliziumnitrid oder Siliziumdioxid) oft einen höheren Wasserstoffgehalt auf als ihre Hochtemperatur-LPCVD-Pendants. Dies kann die elektrischen Eigenschaften des Films beeinflussen und muss kontrolliert werden.

Filmdichte und -spannung

Filme, die mittels PECVD abgeschieden werden, sind möglicherweise weniger dicht und weisen andere innere Spannungsniveaus auf als solche, die bei höheren Temperaturen gewachsen sind. Die Kontrolle der Filmspannung ist entscheidend, um Rissbildung oder Delamination zu verhindern, insbesondere bei mehrschichtigen Strukturen.

Prozesskomplexität

Ein PECVD-System ist komplexer als ein einfacher thermischer Ofen. Es erfordert einen HF-Generator, Anpassungsnetzwerke und ein ausgefeilteres Vakuumsystem, um das Plasma zu erzeugen und aufrechtzuerhalten, was die Kosten und den Wartungsaufwand erhöht.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl einer Abscheidungsmethode geht es nicht darum, welche insgesamt „die beste“ ist, sondern welche für Ihre spezifischen Randbedingungen und das gewünschte Ergebnis die richtige ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf einem fertigen Bauteil mit Metallschichten liegt: PECVD ist die Standardwahl, um unter dem thermischen Budget zu bleiben und Schäden an vorhandenen Strukturen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und -dichte für einen Frontend-Prozess liegt: Eine Hochtemperaturmethode wie LPCVD kann überlegen sein, vorausgesetzt, Ihr Substrat hält der Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung konformer Beschichtungen über komplexer Topographie liegt: LPCVD bietet im Allgemeinen eine bessere Konformität, während PECVD richtungsabhängiger ist, obwohl die Prozessabstimmung seine Leistung verbessern kann.

Indem Sie verstehen, dass PECVD Wärme durch Plasma ersetzt, können Sie zuversichtlich das richtige Werkzeug auswählen, um Ihre spezifischen Fertigungsziele zu erreichen.

Zusammenfassungstabelle:

| Merkmal | PECVD | Traditionelle CVD (z. B. LPCVD) |

|---|---|---|

| Typischer Temperaturbereich | 200°C - 400°C | >600°C |

| Primäre Energiequelle | Plasma | Thermisch |

| Ideal für | Substrate mit geringem thermischem Budget (z. B. Bauteile mit Metallschichten) | Hochtemperaturtolerante Substrate |

| Wichtigster Vorteil | Verhindert Schäden an hitzeempfindlichen Materialien | Überlegene Filmreinheit und -dichte |

Benötigen Sie eine Abscheidungslösung, die Ihr thermisches Budget berücksichtigt?

Durch die Nutzung außergewöhnlicher F&E und der internen Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich PECVD-Systemen, Muffel-, Rohr-, Dreh- und Vakuum- & Atmosphärenöfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, das perfekte System für Ihre Dünnschicht-Fertigungsziele auszuwählen oder anzupassen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl