Kurz gesagt: Plasma-Enhanced Chemical Vapor Deposition (PECVD), oder plasmaunterstützte chemische Gasphasenabscheidung, ist ein Verfahren zur Erzeugung außergewöhnlich dünner, hochwertiger Schichten auf einer Oberfläche. Es verwendet ein angeregtes Gas, ein sogenanntes Plasma, um die für die Abscheidung erforderlichen chemischen Reaktionen voranzutreiben. Der entscheidende Vorteil dieser Methode besteht darin, dass sie bei deutlich niedrigeren Temperaturen als die traditionelle Chemical Vapor Deposition (CVD) arbeitet, was sie für die moderne Fertigung unerlässlich macht.

Der grundlegende Wert von PECVD liegt in seiner Fähigkeit, Hochleistungsfilme auf Substraten abzuscheiden, die extremer Hitze nicht standhalten können. Durch den Ersatz intensiver thermischer Energie durch Plasmaenergie wird die Herstellung fortschrittlicher Elektronik und Materialien auf hitzeempfindlichen Komponenten ermöglicht, die sonst beschädigt oder zerstört würden.

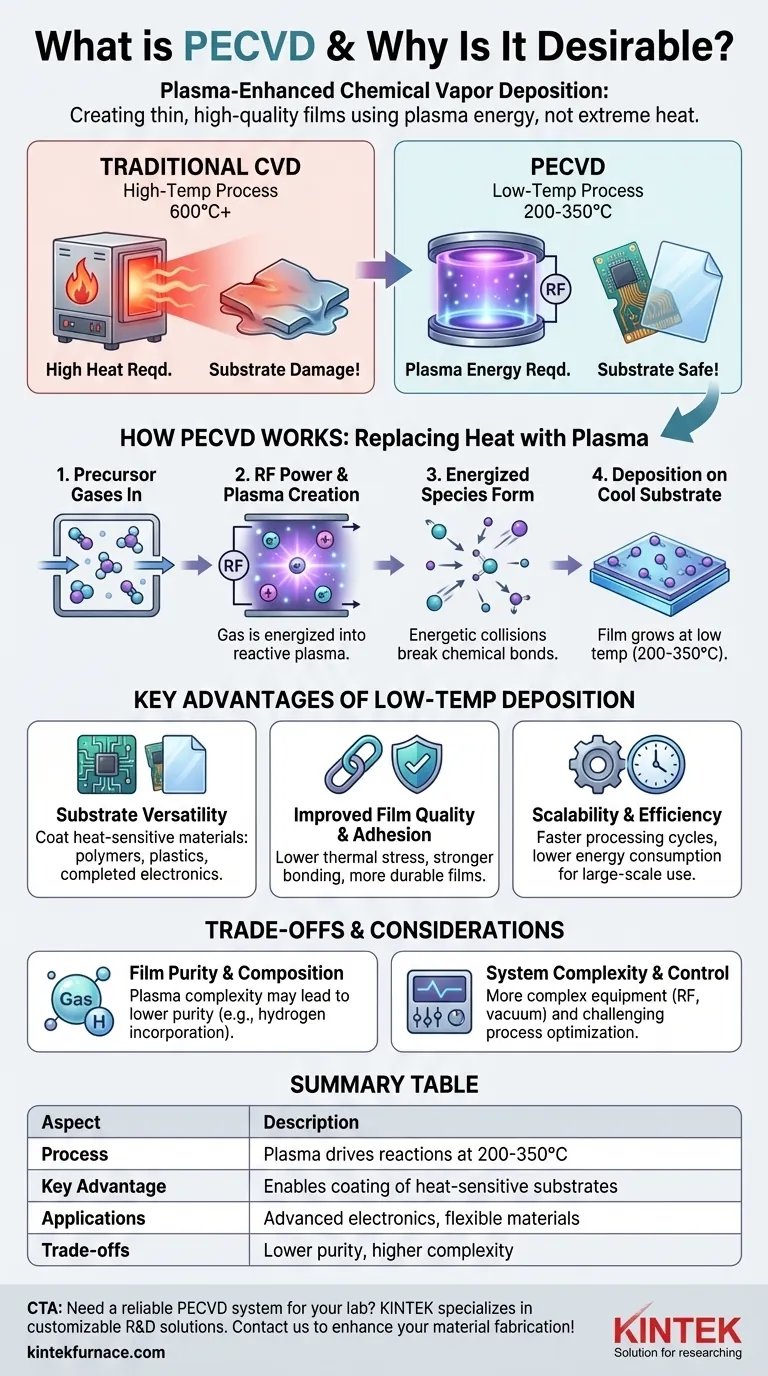

Wie PECVD funktioniert: Hitze durch Plasma ersetzen

Um zu verstehen, warum PECVD so wirkungsvoll ist, müssen wir uns zunächst die Einschränkungen seines Vorgängers, der konventionellen CVD, ansehen.

Die Herausforderung der traditionellen CVD: Hohe Temperaturen

Die traditionelle CVD funktioniert, indem ein Substrat auf sehr hohe Temperaturen (oft über 600 °C) erhitzt wird. Anschließend werden Vorläufergase zugeführt, und die intensive Hitze liefert die Energie, die erforderlich ist, um sie aufzuspalten und reagieren zu lassen, wodurch sich ein fester Film auf der heißen Oberfläche ablagert.

Dieses hohe thermische Budget stellt eine große Einschränkung dar. Es verbietet die Verwendung von Substraten, die schmelzen, sich verformen oder zersetzen würden, wie z. B. Kunststoffe oder komplexe Halbleiterwafer, die bereits empfindliche Schaltkreise enthalten.

Die Plasma-Lösung: Ein angeregter Aggregatzustand

PECVD überwindet diese Hitzebarriere durch den Einsatz von Plasma. Ein Plasma wird erzeugt, indem ein starkes elektrisches Feld (typischerweise Hochfrequenz oder HF) auf ein Niederdruckgas in der Reaktionskammer angelegt wird.

Dieses Feld regt das Gas an, reißt Elektronen von ihren Atomen ab und erzeugt eine hochreaktive Umgebung, die mit Ionen, Radikalen und freien Elektronen gefüllt ist. Dies wird oft als der vierte Aggregatzustand bezeichnet.

Die Reaktion ohne intensive Hitze vorantreiben

Bei einem PECVD-Prozess kollidieren die energiereichen Elektronen im Plasma mit den Molekülen des Vorläufergases. Diese Kollisionen übertragen genügend Energie, um die chemischen Bindungen der Vorläufermoleküle aufzubrechen und die für die Abscheidung erforderlichen reaktiven Spezies zu erzeugen.

Entscheidend ist, dass dies geschieht, während das Substrat selbst bei einer wesentlich niedrigeren Temperatur bleibt, typischerweise im Bereich von 200 °C bis 350 °C und manchmal sogar bei Raumtemperatur. Die Energie für die Reaktion stammt aus dem Plasma und nicht aus der Erhitzung des Substrats.

Abscheidung und Filmbildung

Die reaktiven chemischen Fragmente wandern dann zur Oberfläche des relativ kühlen Substrats. Dort lagern sie sich an und bilden Bindungen, wodurch schrittweise ein gleichmäßiger, dichter und hochwertiger Dünnfilm aufgebaut wird.

Wesentliche Vorteile der Abscheidung bei niedriger Temperatur

Die Fähigkeit, bei niedrigen Temperaturen zu arbeiten, ist nicht nur eine geringfügige Verbesserung; sie verändert grundlegend die Möglichkeiten in der Materialwissenschaft und Fertigung.

Vielseitigkeit der Substrate

Da keine hohe Hitze mehr erforderlich ist, kann PECVD zur Beschichtung einer Vielzahl von Materialien eingesetzt werden. Dazu gehören Polymere, flexible Kunststoffe und fertiggestellte Halbleiterbauelemente, die einem weiteren Hochtemperaturschritt nicht standhalten können.

Verbesserte Filmqualität und Haftung

Hohe Temperaturen können erhebliche thermische Spannungen zwischen dem abgeschiedenen Film und dem Substrat verursachen, was zu Rissen, Ablösen oder schlechter Haftung führen kann.

Die Niedertemperatur-Natur von PECVD minimiert diese Spannungen, was zu stärkeren Bindungen und haltbareren, zuverlässigeren Filmen führt.

Skalierbarkeit und Effizienz

In einer Fertigungsumgebung führen niedrigere Betriebstemperaturen zu schnelleren Prozesszyklen, da weniger Zeit für das Aufheizen und Abkühlen benötigt wird. Dies reduziert auch den Gesamtenergieverbrauch, wodurch der Prozess kostengünstiger und für die Großproduktion geeignet wird.

Abwägungen und Überlegungen verstehen

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Eine objektive Bewertung erfordert die Anerkennung seiner Kompromisse im Vergleich zu rein thermischen Methoden wie der Low-Pressure CVD (LPCVD).

Filmreinheit und Zusammensetzung

Die Plasmaumgebung ist chemisch komplex. Während der Abscheidung können Atome aus dem Prozessgas (wie Wasserstoff) in den wachsenden Film eingebaut werden, was dessen Reinheit und Eigenschaften beeinflusst. Für Anwendungen, die die absolut höchste Reinheit erfordern, könnte ein Hochtemperatur-Thermalverfahren besser geeignet sein.

Systemkomplexität und Kosten

Ein PECVD-Reaktor ist von Natur aus komplexer als ein einfacher thermischer CVD-Ofen. Er erfordert hochentwickelte HF-Stromversorgungen, Elektrotdesigns und Vakuumsysteme zur Steuerung des Plasmas. Dies kann die anfänglichen Anschaffungskosten und den Wartungsaufwand erhöhen.

Prozesskontrolle

Die Einführung von Plasma fügt dem Prozess mehrere Variablen hinzu, darunter HF-Leistung, Frequenz und Gasdruck. Während dies eine bessere Kontrolle über die Filmergebnisse bietet, macht es die Optimierung des Prozesses auch schwieriger, als lediglich Temperatur und Druck in einem thermischen System einzustellen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnologie hängt vollständig von den Anforderungen Ihres Substrats und den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf hitzeempfindlichen Substraten liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs die eindeutige Wahl und ermöglicht die Herstellung auf Polymeren, Kunststoffen und fertigen integrierten Schaltkreisen.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit auf einem thermisch stabilen Substrat liegt: Ein traditionelles Hochtemperaturverfahren wie LPCVD kann bevorzugt werden, um potenzielle Verunreinigungen durch das Plasma zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Leistung, Vielseitigkeit und Fertigungskosten liegt: PECVD bietet eine leistungsstarke und weithin anerkannte Lösung, die hochwertige Filme über eine breite Palette von Materialien und Anwendungen liefert.

Letztendlich ermöglicht Ihnen das Verständnis des Zusammenspiels zwischen thermischer Energie und Plasmaenergie die Auswahl des effektivsten Werkzeugs für Ihre Ziele bei der Materialherstellung.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Verwendet Plasma, um chemische Reaktionen zur Abscheidung bei niedrigeren Temperaturen (200 °C–350 °C) anzutreiben |

| Hauptvorteil | Ermöglicht die Beschichtung hitzeempfindlicher Substrate wie Kunststoffe und Halbleiter ohne Beschädigung |

| Anwendungen | Fortschrittliche Elektronik, flexible Materialien und integrierte Schaltkreise |

| Abwägungen | Potenziell geringere Filmreinheit und höhere Systemkomplexität im Vergleich zu thermischer CVD |

Benötigen Sie ein zuverlässiges PECVD-System für Ihr Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, mit tiefgreifender Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Unsere Expertise in F&E und unsere Eigenfertigung gewährleisten präzise, effiziente Ergebnisse für diverse Labore. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialherstellungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität