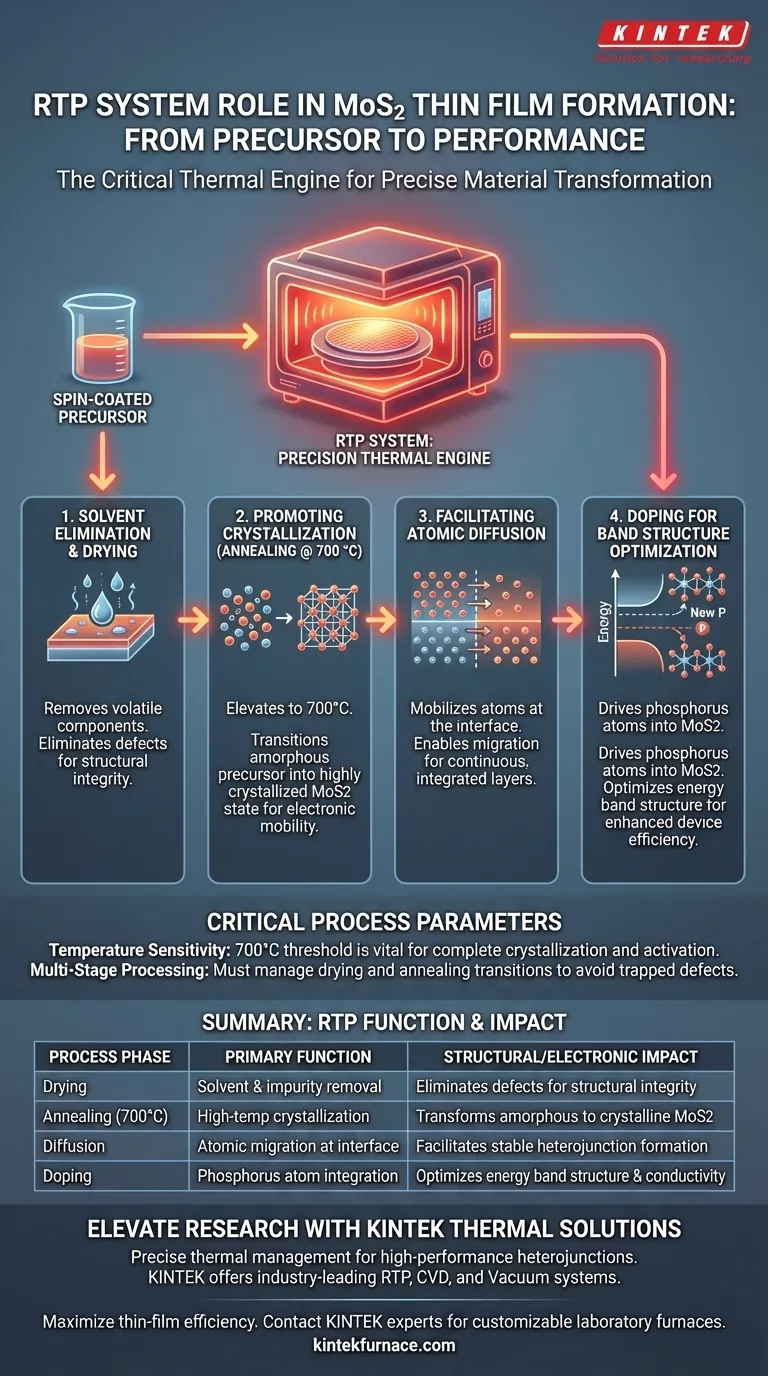

Ein Rapid Thermal Processing (RTP)-System fungiert als entscheidender thermischer Motor für die Umwandlung von rohen Vorläufern in funktionale Molybdändisulfid (MoS2)-Dünnschichten. Durch die präzise Hochtemperatur-Glühung der spinbeschichteten Schichten – typischerweise bei 700 °C – treibt das RTP-System die für die Geräteleistung erforderlichen wesentlichen Phasenänderungen voran. Es ist verantwortlich für die gleichzeitige Kristallisation des Materials, die Entfernung von Verunreinigungen und die Ermöglichung der atomaren Dotierung zur Abstimmung der elektronischen Eigenschaften.

Das RTP-System ist nicht nur ein Heizgerät; es ist ein Präzisionswerkzeug, das die Kristallisation von MoS2 orchestriert und gleichzeitig die atomare Diffusion zur Dotierung vorantreibt. Diese doppelte Wirkung optimiert die Energiebandstruktur des Materials und ist damit unerlässlich für die Herstellung von Hochleistungs-Heteroübergängen.

Die Mechanik der Filmbildung

Um den Wert des RTP-Systems zu verstehen, muss man über einfaches Heizen hinausgehen und verstehen, wie es die Materialstruktur auf atomarer Ebene physikalisch verändert.

Lösungsmittelentfernung und Trocknung

Die anfängliche Funktion des RTP-Systems ist die Reinigung. Bevor hochwertige Filme entstehen können, trocknet das System den spinbeschichteten Vorläufer, um flüchtige Bestandteile zu entfernen. Dieser Schritt eliminiert restliche Lösungsmittel, die, wenn sie zurückbleiben, Defekte verursachen und die strukturelle Integrität des Endfilms beeinträchtigen würden.

Förderung der Kristallisation

Der Kernwert des RTP-Prozesses liegt in seinen Hochtemperatur-Glühfähigkeiten. Durch die Erhöhung der Temperatur auf etwa 700 °C liefert das System die thermische Energie, die zur Neuordnung der atomaren Struktur erforderlich ist. Dies fördert den Übergang des amorphen Vorläufers in einen hochkristallinen MoS2-Zustand, der eine Voraussetzung für überlegene elektronische Mobilität ist.

Grenzflächentechnik und Dotierung

Über die strukturelle Bildung hinaus spielt das RTP-System eine aktive Rolle bei der Definition der elektronischen Eigenschaften des MoS2-Films durch atomare Manipulation.

Ermöglichung der atomaren Diffusion

Die vom RTP-System erzeugte hohe thermische Energie tut mehr als nur das MoS2-Gitter zu stabilisieren; sie mobilisiert Atome an der Grenzfläche. Der Prozess erleichtert die atomare Diffusion, wodurch sich bestimmte Elemente in die Filmstruktur bewegen können. Diese kontrollierte Bewegung ist entscheidend für die Schaffung integrierter, kontinuierlicher Grenzflächen zwischen verschiedenen Materialschichten.

Dotierung zur Optimierung der Bandstruktur

Insbesondere treibt der RTP-Prozess Phosphoratome in das MoS2, um eine dotierte Schicht zu bilden. Dies ist kein zufälliges Nebenprodukt, sondern ein gezieltes Ergebnis der Wärmebehandlung. Durch die Einführung dieser Dotierstoffe optimiert der Prozess die Energiebandstruktur des Heteroübergangs und verbessert direkt die elektrische Effizienz und Leistung des Geräts.

Kritische Prozessparameter

Obwohl das RTP-System ein leistungsfähiges Werkzeug für die Synthese ist, hängt seine Wirksamkeit von der strikten Einhaltung der Prozessparameter ab.

Temperaturempfindlichkeit

Das spezifische Ziel von 700 °C ist nicht willkürlich; es stellt einen kritischen Schwellenwert für diese Reaktion dar. Das Nichterreichen dieser Temperatur kann zu unvollständiger Kristallisation oder unzureichender Aktivierung der Dotierstoffe führen. Umgekehrt kann übermäßige Hitze zu Materialdegradation oder unkontrollierter Diffusion führen, die die Heteroübergangsgrenzfläche verwischt.

Die Notwendigkeit einer mehrstufigen Verarbeitung

Das RTP muss zwei verschiedene Phasen bewältigen: die anfängliche Trocknung und die anschließende Hochtemperatur-Glühung. Der Versuch, den Übergang zwischen Trocknung (Lösungsmittelentfernung) und Glühung (Kristallisation) zu überstürzen, kann Defekte im Gitter einschließen. Das System muss beide Regime effektiv verwalten, um eine hochwertige Endschicht zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Das RTP-System fungiert als Brücke zwischen einem rohen chemischen Vorläufer und einer funktionellen elektronischen Komponente. Ihre spezifischen Ziele bestimmen, welcher Aspekt des RTP-Prozesses die meiste Aufmerksamkeit erfordert.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Priorisieren Sie die Trocknungs- und Lösungsmittelentfernungsphasen, um sicherzustellen, dass der Vorläufer vor der Hochtemperatur-Kristallisation frei von Verunreinigungen ist.

- Wenn Ihr Hauptaugenmerk auf der elektronischen Leistung liegt: Konzentrieren Sie sich auf die Präzision des 700 °C-Glühschritts, um die Phosphordotierung zu maximieren und die Energiebandausrichtung zu optimieren.

Das RTP-System ist das entscheidende Instrument zur Umwandlung potenzieller chemischer Eigenschaften in realisierte elektronische Leistung durch präzise thermische Steuerung.

Zusammenfassungstabelle:

| Prozessphase | Hauptfunktion | Strukturelle/elektronische Auswirkung |

|---|---|---|

| Trocknung | Entfernung von Lösungsmitteln und Verunreinigungen | Eliminiert Defekte für strukturelle Integrität |

| Glühung (700 °C) | Hochtemperatur-Kristallisation | Wandelt amorphe Schichten in kristallines MoS2 um |

| Diffusion | Atomare Migration an der Grenzfläche | Ermöglicht stabile Heteroübergangsbildung |

| Dotierung | Integration von Phosphoratomen | Optimiert Energiebandstruktur und Leitfähigkeit |

Verbessern Sie Ihre Halbleiterforschung mit KINTEK

Präzises Wärmemanagement ist der Unterschied zwischen einer defekten Schicht und einem Hochleistungs-Heteroübergang. KINTEK bietet branchenführende thermische Lösungen, einschließlich RTP-, CVD- und Vakuumsystemen, die speziell für die anspruchsvollen Anforderungen der Materialsynthese und atomaren Dotierung entwickelt wurden.

Ob Sie die MoS2-Kristallisation verfeinern oder komplexe Dünnschichtstapel entwickeln, unsere anpassbaren Laboröfen bieten die Temperaturuniformität und schnelle Reaktionsfähigkeit, die für wiederholbare Exzellenz erforderlich sind.

Maximieren Sie Ihre Dünnschichteffizienz – kontaktieren Sie noch heute KINTEK-Experten, um das perfekte thermische System für Ihre Forschungsziele zu finden.

Visuelle Anleitung

Referenzen

- Sel Gi Ryu, Keunjoo Kim. Photoenhanced Galvanic Effect on Carrier Collection of the MOS<sub>2</sub> Contact Layer in Silicon Solar Cells. DOI: 10.1002/pssa.202500039

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die wichtigsten Überlegungen bei der Auswahl eines CVD-Ofens für industrielle Anwendungen? Optimierung für Kosten und Leistung

- Was sind die Vorteile der chemischen Gasphasenabscheidung? Erzielen Sie überlegene, gleichmäßige Beschichtungen auf komplexen 3D-Oberflächen

- Warum wird eine spezielle Übergangsschicht zwischen hartem Nitrid und weichem DLC entwickelt? Lösung für Beschichtungsversagen und Spannungen

- Was sind die kritischen Schritte beim Betrieb eines chemischen Gasphasenabscheidungsofens? Präzises Dünnschichtwachstum meistern

- Welche Rolle spielt CVD in der Halbleiterfertigung? Präzise Dünnschichtabscheidung für Mikrochips ermöglichen

- Warum sind hohe Betriebstemperaturen ein Nachteil für CVD? Begrenzung der Substratwahl und Erhöhung von Defekten

- Wie wird CVD in der Elektronikfertigung eingesetzt? Aufbau hochreiner, gleichmäßiger Schichten für fortschrittliche Elektronik

- Welche physikalischen Bedingungen beeinflussen die Graphenproduktion? Meistern Sie die CVD-Synthese für hochwertige Ergebnisse