Die Auswahl eines industriellen CVD-Ofens ist eine kritische Entscheidung, die technische Kernfähigkeiten mit den praktischen Anforderungen der Großserienfertigung in Einklang bringt. Der Schlüssel liegt darin, die Spezifikationen des Ofens – wie seinen Temperaturbereich, die Atmosphärenkontrolle und die Präzision des Gasflusses – mit Ihren spezifischen industriellen Anforderungen an Durchsatz, Prozesskonsistenz und langfristige Betriebskosten abzustimmen.

Der effektivste Ansatz ist nicht, den Ofen mit den höchsten Spezifikationen zu kaufen, sondern denjenigen auszuwählen, dessen Fähigkeiten genau auf Ihr spezifisches Material, das erforderliche Produktionsvolumen und Ihr Betriebsbudget abgestimmt sind. Eine Diskrepanz in einem dieser Bereiche führt zu Ineffizienz und unnötigen Kosten.

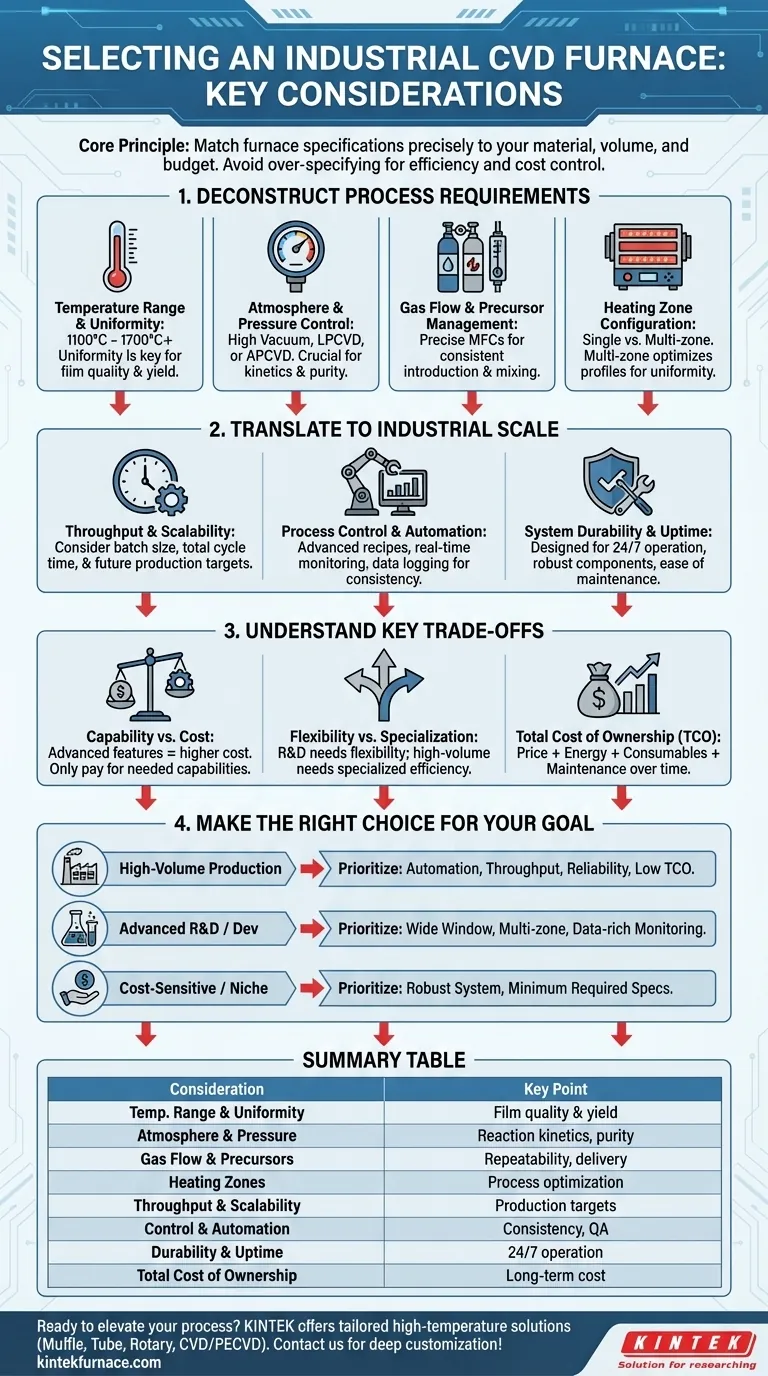

Dekonstruktion Ihrer Prozessanforderungen

Bevor Sie Hardware bewerten, müssen Sie ein vollständiges Verständnis Ihres chemischen Gasphasenabscheidungs- (CVD-) Prozesses haben. Der Ofen ist die Umgebung, in der dieser Prozess stattfindet; seine Parameter definieren Ihren Erfolg.

Temperaturbereich und Gleichmäßigkeit

Ihre Materialwahl und die gewünschten Filmeigenschaften bestimmen die erforderliche Betriebstemperatur. Öfen werden oft nach ihrer maximalen Temperatur gruppiert, wobei gängige Bereiche zwischen 1100°C, 1400°C und 1700°C oder höher liegen.

Ebenso wichtig ist die Temperaturgleichmäßigkeit über den gesamten Heizzonenbereich. Eine schlechte Gleichmäßigkeit führt zu Variationen in Filmdicke und -qualität, was sich direkt auf die Produktausbeute und Leistung auswirkt.

Atmosphäre und Druckregelung

Der Ofen muss die für Ihren Prozess erforderliche spezifische Atmosphäre zuverlässig erzeugen und aufrechterhalten können. Dies kann von einem Hochvakuum über Niederdruck- (LPCVD) bis hin zu Atmosphärendruck- (APCVD) Umgebungen reichen.

Eine präzise Druckregelung ist entscheidend für die Steuerung der Reaktionskinetik und um sicherzustellen, dass der abgeschiedene Film die gewünschte Morphologie und Reinheit aufweist.

Gasfluss und Precursor-Management

Ein CVD-Ofen ist nutzlos ohne ein präzises Gasversorgungssystem. Dazu gehören Massendurchflussregler (MFCs), die den Fluss von Precursor-Gasen, Trägergasen und Reaktanten mit hoher Genauigkeit regeln.

Die Fähigkeit des Systems, diese Gase Rezept für Rezept konsistent einzuleiten, zu mischen und zu spülen, ist grundlegend für die Erzielung wiederholbarer Ergebnisse.

Heizzonenkonfiguration

Öfen können eine einzelne Heizzone oder mehrere Zonen haben. Eine einzelne Zone ist einfacher und oft ausreichend für kleinere oder weniger empfindliche Prozesse.

Mehrzonenöfen bieten eine überlegene Kontrolle über das Temperaturprofil entlang der Länge des Prozessrohrs. Dies ist entscheidend für die Optimierung der Abscheidegleichmäßigkeit auf großen Substraten oder für die Durchführung komplexer, temperaturempfindlicher Reaktionen.

Umsetzung von Prozessanforderungen in den industriellen Maßstab

Ein Ofen, der im Labor funktioniert, ist möglicherweise nicht für die Fabrikhalle geeignet. Industrielle Anwendungen stellen eine neue Reihe von Anforderungen dar, die sich auf Wirtschaftlichkeit und Zuverlässigkeit konzentrieren.

Durchsatz und Skalierbarkeit

Dies ist ein primärer industrieller Treiber. Sie müssen die Kapazität des Ofens bewerten, z. B. die Anzahl der Wafer oder Substrate, die er in einem einzigen Batch verarbeiten kann.

Berücksichtigen Sie die gesamte Zykluszeit, einschließlich Beladung, Evakuierung, Erwärmung, Abscheidung, Kühlung und Entladung. Das Design muss skalierbar sein, um zukünftige Produktionsziele zu erreichen.

Prozesskontrolle und Automatisierung

Um Konsistenz über Tausende von Läufen hinweg zu gewährleisten, ist fortschrittliche Automatisierung unerlässlich. Moderne Industrieöfen verwenden Computersteuerung, um komplexe Rezepte ohne Bedienereingriff auszuführen.

Achten Sie auf Funktionen wie automatisierte Datenprotokollierung, Echtzeit-Prozessüberwachung und geschlossene Regelkreise. Dies stellt sicher, dass jeder Lauf identisch ist und eine vollständige Historie für die Qualitätssicherung bereitstellt.

Systemhaltbarkeit und Betriebszeit

Ein Industrieofen ist ein Arbeitstier, das 24/7 mit minimalen Unterbrechungen laufen muss. Seine Konstruktion muss robust sein und hochwertige Komponenten verwenden, die für Langlebigkeit in einer anspruchsvollen Umgebung ausgelegt sind.

Berücksichtigen Sie die Wartungsfreundlichkeit und die Verfügbarkeit von Support und Ersatzteilen. Übermäßige Ausfallzeiten für Reparaturen oder geplante Wartung schmälern direkt die Rentabilität.

Verständnis wichtiger Kompromisse und Fallstricke

Die Wahl eines Ofens erfordert ein Abwägen konkurrierender Prioritäten. Das Wissen um diese Kompromisse verhindert kostspielige Fehler.

Fähigkeit vs. Kosten

Der fortschrittlichste, Hochtemperatur-Mehrzonenofen ist auch der teuerste. Eine Überspezifizierung Ihres Ofens bedeutet, für Funktionen zu bezahlen, die Sie niemals nutzen werden. Eine strenge Analyse Ihrer tatsächlichen Prozessanforderungen ist die beste Verteidigung dagegen.

Flexibilität vs. Spezialisierung

Ein Ofen, der auf maximale Flexibilität ausgelegt ist (z. B. eine Vielzahl von Prozessen und Materialien), ist ideal für Forschung und Entwicklung, aber oft weniger effizient für die Massenproduktion.

Umgekehrt liefert ein hochspezialisierter Ofen, der für einen Prozess optimiert ist, den höchsten Durchsatz und die niedrigsten Kosten pro Teil, kann aber nicht einfach umfunktioniert werden, wenn sich Ihre Produktpalette ändert.

Ignorieren der Gesamtbetriebskosten (TCO)

Der ursprüngliche Kaufpreis ist nur ein Teil der Gleichung. Sie müssen die TCO berechnen, die Installation, Energieverbrauch, Prozessgase, Verbrauchsmaterialien und geplante Wartung umfasst. Ein billigerer Ofen mit hohen Energiekosten oder häufigen Ausfallzeiten kann langfristig weitaus teurer sein.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte sich an Ihrem primären strategischen Ziel orientieren.

- Wenn Ihr Hauptaugenmerk auf einer stabilen Hochvolumenproduktion liegt: Priorisieren Sie Automatisierung, Durchsatz, Zuverlässigkeit und niedrige Betriebskosten gegenüber Flexibilität.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Forschung und Entwicklung oder Prozessentwicklung liegt: Priorisieren Sie ein breites Betriebsfenster, Mehrzonensteuerung und datenreiche Überwachung, um neue Materialien und Prozesse zu erforschen.

- Wenn Ihr Hauptaugenmerk auf einer kostensensiblen oder Nischenanwendung liegt: Konzentrieren Sie sich auf ein robustes System, das Ihre minimalen erforderlichen Spezifikationen erfüllt, ohne übermäßig in nicht wesentliche Funktionen zu investieren.

Eine systematische Bewertung dieser Faktoren stellt sicher, dass Sie nicht nur in ein Gerät investieren, sondern in eine Fähigkeit, die den Erfolg Ihres Unternehmens vorantreibt.

Zusammenfassungstabelle:

| Überlegung | Wichtige Punkte |

|---|---|

| Temperaturbereich & Gleichmäßigkeit | Bestimmt durch Materialien; beeinflusst Filmqualität und Ausbeute. |

| Atmosphäre & Druckregelung | Entscheidend für Reaktionskinetik und Filmreinheit. |

| Gasfluss & Precursor-Management | Sichert Wiederholbarkeit durch präzise Gaszufuhr. |

| Heizzonenkonfiguration | Einzel- oder Mehrzonen für Prozessoptimierung. |

| Durchsatz & Skalierbarkeit | Batch-Kapazität und Zykluszeit für Produktionsziele. |

| Prozesskontrolle & Automatisierung | Ermöglicht Konsistenz und Qualitätssicherung. |

| Haltbarkeit & Betriebszeit | Robuste Bauweise für minimale Ausfallzeiten und Wartung. |

| Gesamtbetriebskosten | Umfasst Energie-, Gas- und Wartungskosten. |

Bereit, Ihre industriellen Prozesse mit einem maßgeschneiderten CVD-Ofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen, die Effizienz steigern und Kosten senken. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten