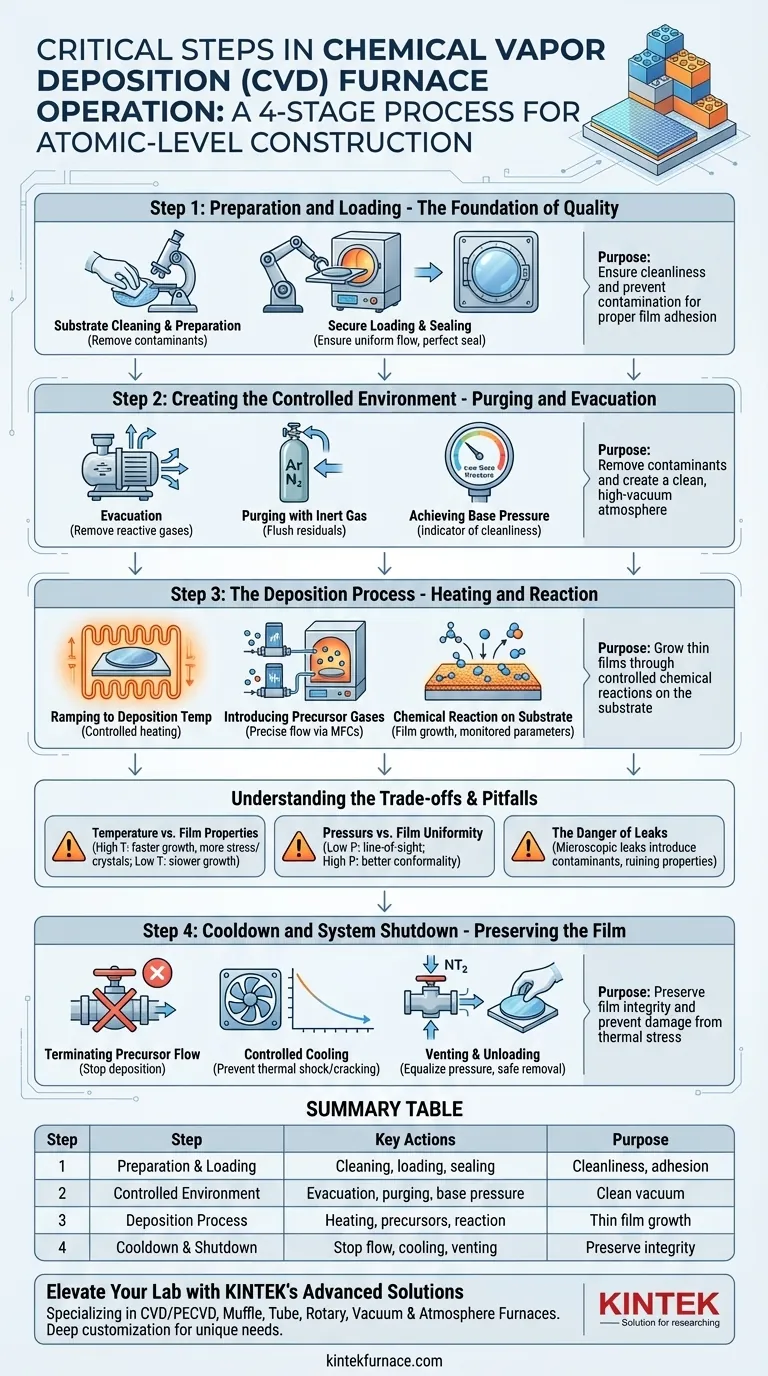

Im Kern ist der Betrieb eines Ofens zur chemischen Gasphasenabscheidung (CVD) ein vierstufiger Prozess, der für den Bau auf atomarer Ebene konzipiert ist. Er beginnt mit der Vorbereitung der Kammer und des Substrats, gefolgt von der Schaffung einer hochkontrollierten, ultrareinen Umgebung. Darauf folgt die eigentliche Abscheidung, bei der Wärme und Prekursor-Gase reagieren, um eine Dünnschicht zu wachsen, und endet mit einem sorgfältigen Abkühlen und Abschalten, um das neu erzeugte Material zu erhalten.

Der Erfolg der chemischen Gasphasenabscheidung hängt weniger von der chemischen Reaktion selbst ab, als vielmehr von der sorgfältigen Kontrolle der Umgebung – Vakuum, Temperatur und Gasfluss – in jeder Phase. Ein Fehler bei der Vorbereitung oder Kontrolle in einem beliebigen Schritt beeinträchtigt direkt die Qualität und Integrität der endgültigen Dünnschicht.

Schritt 1: Vorbereitung und Beladung – Das Fundament der Qualität

In dieser Anfangsphase geht es darum, die Voraussetzungen für eine erfolgreiche Abscheidung zu schaffen. Jede Nachlässigkeit an dieser Stelle führt unweigerlich zu Defekten in der endgültigen Schicht.

Reinigung und Vorbereitung des Substrats

Zuerst muss das Substrat – das Material, auf dem die Schicht wachsen soll – tadellos sauber sein. Jeder mikroskopische Staub, Öle oder Oxide wirken als Barriere oder Kontaminationspunkt, verhindern eine ordnungsgemäße Filmhaftung und verursachen Defekte.

Dies beinhaltet oft einen mehrstufigen chemischen Reinigungsprozess, gefolgt von sorgfältigem Handling in einer sauberen Umgebung, um eine erneute Kontamination zu verhindern, bevor es in den Ofen gelangt.

Sicheres Beladen und Abdichten

Das saubere Substrat wird vorsichtig in die Ofenkammer geladen. Seine Position und Ausrichtung sind entscheidend, um einen gleichmäßigen Gasfluss über seine Oberfläche zu gewährleisten, was sich direkt auf die Gleichmäßigkeit der abgeschiedenen Schicht auswirkt.

Nach dem Beladen muss die Ofentür perfekt abgedichtet werden. Eine ordnungsgemäße Abdichtung ist unerlässlich, um das für den Prozess erforderliche Hochvakuum zu erreichen und zu verhindern, dass atmosphärische Verunreinigungen während des Betriebs in die Kammer gelangen.

Schritt 2: Schaffung der kontrollierten Umgebung – Spülung und Evakuierung

Mit dem Substrat im Inneren ist das nächste Ziel, die Umgebungsluft zu entfernen und sie durch eine präzise gesteuerte Atmosphäre zu ersetzen.

Die Rolle des Vakuumsystems

Der Prozess beginnt mit der Evakuierung der Kammer unter Verwendung einer Reihe von Vakuumpumpen. Eine mechanische oder "Grobvakuum"-Pumpe entfernt zunächst den Großteil der Luft. Anschließend übernimmt eine Hochvakuumpumpe, wie eine Turbomolekular- oder Diffusionspumpe, um einen wesentlich geringeren Druck zu erreichen.

Der Zweck besteht darin, reaktive Gase wie Sauerstoff und Wasserdampf zu entfernen, die die gewünschte chemische Reaktion stören und die Schicht kontaminieren würden.

Spülen mit Inertgas

Um restliche Verunreinigungen weiter auszuspülen, wird die Kammer oft durch Rückfüllen mit einem hochreinen Inertgas, wie Argon (Ar) oder Stickstoff (N₂), "gespült" und dann erneut evakuiert. Dieser Zyklus kann mehrmals wiederholt werden.

Erreichen des Basisdrucks

Das System wird auf seinen "Basisdruck" gepumpt, den niedrigstmöglichen Druck vor dem Einleiten der Prozessgase. Dieser Druck ist ein wichtiger Indikator für die Sauberkeit und Dichtheit der Kammer. Ein guter, niedriger Basisdruck ist eine Voraussetzung für hochwertiges Schichtwachstum.

Schritt 3: Der Abscheidungsprozess – Erhitzen und Reaktion

Dies ist die aktive Phase, in der die Dünnschicht tatsächlich Molekül für Molekül aufgebaut wird.

Aufheizen auf die Abscheidungstemperatur

Der Ofen beginnt, das Substrat auf die gewünschte Abscheidungstemperatur zu erhitzen. Dies geschieht durch einen kontrollierten "Rampen"-Vorgang, um einen Thermoschock zu vermeiden, der das Substrat oder andere Ofenkomponenten beschädigen könnte.

Einleiten der Prekursor-Gase

Sobald die Temperatur erreicht ist, werden die Prekursor-Gase in die Kammer eingeleitet. Dies sind die gasförmigen "Bausteine" der Schicht. Ihre Durchflussraten werden mit extremer Präzision durch Massendurchflussregler (MFCs) gesteuert.

Der Druck in der Kammer wird während dieses Schritts sorgfältig reguliert, da er beeinflusst, wie sich die Gasmoleküle bewegen und reagieren.

Die chemische Reaktion auf dem Substrat

Die hohe Temperatur liefert die Energie für die Prekursor-Gase, um auf der heißen Substratoberfläche zu reagieren oder zu zerfallen und eine feste, stabile Dünnschicht zu bilden. Dieser Prozess kann je nach gewünschter Schichtdicke von Minuten bis zu vielen Stunden dauern. Während dieser Zeit werden alle Parameter – Temperatur, Druck und Gasflüsse – kontinuierlich überwacht.

Verständnis der Kompromisse und Fallstricke

Das Erreichen einer perfekten Schicht erfordert ein Gleichgewicht zwischen konkurrierenden Faktoren und die Vermeidung häufiger Fehler.

Temperatur vs. Filmeigenschaften

Höhere Temperaturen erhöhen oft die Abscheiderate, können aber auch zu höheren Spannungen in der Schicht oder unerwünschten Kristallstrukturen führen. Die optimale Temperatur ist ein Kompromiss zwischen Wachstumsgeschwindigkeit und gewünschten Materialeigenschaften.

Druck vs. Filmgleichmäßigkeit

Der Kammerdruck beeinflusst die "mittlere freie Weglänge" der Gasmoleküle. Bei niedrigeren Drücken bewegen sich Moleküle auf geraderen Linien, was zu einer "Sichtlinienbeschichtung" führen kann. Bei höheren Drücken treten mehr Gasphasenkollisionen auf, was die Gleichmäßigkeit der Beschichtung komplexer Formen verbessern kann.

Die Gefahr von Leckagen

Selbst ein mikroskopisches Leck im Vakuumsystem ist ein kritischer Fehler. Es führt kontinuierlich Verunreinigungen wie Sauerstoff und Wasser ein, die in die Schicht eingebaut werden können und deren elektrische, optische oder mechanische Eigenschaften zerstören. Eine ständige Überwachung des Kammerdrucks ist unerlässlich, um Leckagen zu erkennen.

Schritt 4: Abkühlung und Systemabschaltung – Erhaltung der Schicht

Die letzten Schritte sind genauso kritisch wie die ersten; eine unsachgemäße Abschaltung kann die gerade geleistete Arbeit zerstören.

Beendigung des Prekursor-Gasflusses

Die erste Maßnahme besteht darin, den Fluss der reaktiven Prekursor-Gase abzuschalten, wodurch der Abscheidungsprozess sofort gestoppt wird. Der Inertgasfluss wird oft während der anfänglichen Abkühlung aufrechterhalten.

Kontrolliertes Abkühlen

Der Ofen wird dann kontrolliert abgekühlt. Ein zu schnelles Abkühlen kann thermische Spannungen verursachen, die dazu führen, dass die neu gebildete Schicht reißt oder sich vom Substrat ablöst.

Belüften und Entladen

Sobald der Ofen auf eine sichere Temperatur (typischerweise nahe Raumtemperatur) abgekühlt ist, muss die Kammer wieder auf Atmosphärendruck gebracht werden. Dies geschieht durch "Belüften" oder Rückfüllen der Kammer mit einem Inertgas wie Stickstoff.

Erst nachdem der Kammerdruck mit der Außenatmosphäre ausgeglichen ist, kann die Tür sicher geöffnet und das fertige Substrat entnommen werden.

Die richtige Wahl für Ihren Prozess treffen

Ihr operationeller Fokus hängt vom spezifischen Ziel Ihres Abscheidungsdurchlaufs ab.

- Wenn Ihr Hauptaugenmerk auf Filmqualität und Reinheit liegt: Konzentrieren Sie sich auf eine sorgfältige Substratreinigung und das Erreichen des niedrigstmöglichen Basisdrucks vor Beginn der Abscheidung.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Dokumentieren Sie jeden einzelnen Parameter, einschließlich Abpumpzeiten, Basisdruck, Temperaturrampen, Gasflussraten und Abkühlprofile für jeden Durchlauf.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Langlebigkeit der Ausrüstung liegt: Befolgen Sie stets die richtigen Vakuumverfahren, verwenden Sie kontrollierte Heiz- und Kühlrampen und versuchen Sie niemals, eine Kammer zu öffnen, die unter Vakuum steht oder heiß ist.

Die Beherrschung dieser Abfolge präziser Umweltkontrollen verwandelt den CVD-Prozess von einer Kunst in eine vorhersagbare und leistungsstarke Fertigungswissenschaft.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktionen | Zweck |

|---|---|---|

| 1. Vorbereitung und Beladung | Substratreinigung, sicheres Beladen, Abdichten | Gewährleistung der Sauberkeit und Verhinderung von Verunreinigungen für eine ordnungsgemäße Filmhaftung |

| 2. Kontrollierte Umgebung | Evakuierung, Spülen mit Inertgas, Erreichen des Basisdrucks | Entfernung von Verunreinigungen und Schaffung einer sauberen Hochvakuumatmosphäre |

| 3. Abscheidungsprozess | Aufheizen auf Temperatur, Einleiten von Prekursor-Gasen, Überwachung der Reaktionen | Wachstum von Dünnschichten durch kontrollierte chemische Reaktionen auf dem Substrat |

| 4. Abkühlung und Abschaltung | Beendigung des Gasflusses, kontrolliertes Abkühlen, Belüften und Entladen | Erhaltung der Filmstruktur und Vermeidung von Schäden durch thermische Spannungen |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Hochtemperatur-Ofenlösungen zu erweitern? KINTEK ist darauf spezialisiert, verschiedene Labore mit modernster Ausrüstung wie CVD-/PECVD-Systemen, Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen zu beliefern. Durch unsere außergewöhnliche F&E und Eigenproduktion bieten wir eine starke und tiefgehende Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesseffizienz und Filmqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor