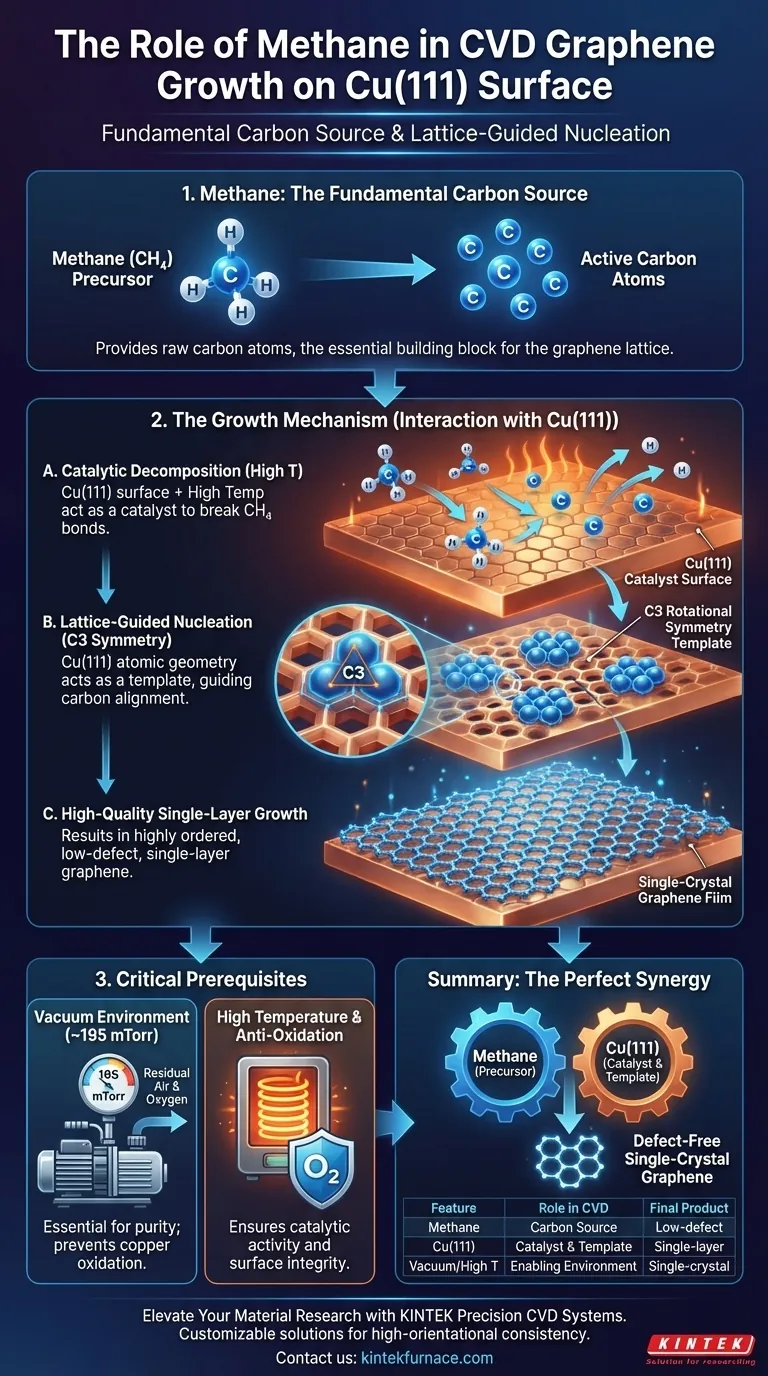

Methan dient als grundlegender Vorläufer der Kohlenstoffquelle. In einem Chemical Vapor Deposition (CVD)-System, das für das Wachstum von Graphen auf einer Cu(111)-Oberfläche konzipiert ist, liefert Methangas ($CH_4$) die notwendigen rohen Kohlenstoffatome. Ohne diese spezifische Kohlenwasserstoffzufuhr steht kein Material zur Verfügung, um das Graphengitter aufzubauen.

Kernbotschaft: Methan ist nicht nur ein Brennstoff; es ist der Baustein, der mit dem Kupferkatalysator interagiert. Die Cu(111)-Oberfläche zerlegt das Methan und nutzt ihre spezifische atomare Geometrie, um die freigesetzten Kohlenstoffatome zu einer hochgeordneten einschichtigen Struktur zu leiten.

Der Mechanismus des Graphenwachstums

Um zu verstehen, warum Methan wirksam ist, muss man betrachten, wie es auf atomarer Ebene mit dem Substrat interagiert.

Katalytische Zersetzung

Methanmoleküle sind relativ stabil und benötigen Energie, um sich zu spalten.

Bei hohen Temperaturen wirkt die Cu(111)-Oberfläche als Katalysator. Sie erleichtert die Zersetzung der Methanmoleküle, spaltet den Wasserstoff ab und setzt aktive Kohlenstoffatome auf der Oberfläche frei.

Gittergesteuerte Nukleation

Sobald die Kohlenstoffatome freigesetzt sind, lagern sie sich nicht zufällig ab.

Das Cu(111)-Gitter weist C3-Rotationssymmetrie auf. Diese spezifische atomare Anordnung wirkt als Schablone und zwingt die Kohlenstoffatome zu einer gerichteten Ausrichtung und Nukleation.

Erreichen hoher Qualität

Die Wechselwirkung zwischen dem aus Methan stammenden Kohlenstoff und der Cu(111)-Schablone ist entscheidend für die Qualitätskontrolle.

Dieser gesteuerte Prozess führt zum Wachstum eines einschichtigen Graphenfilms. Da sich die Kohlenstoffatome an der zugrunde liegenden Kupfersymmetrie ausrichten, zeichnet sich der endgültige Film durch eine geringe Fehlstellendichte und eine hohe orientierungskonsistenz aus.

Voraussetzungen für eine erfolgreiche Abscheidung

Während Methan den Kohlenstoff liefert, muss die Umgebung vorbereitet sein, damit die Chemie stattfinden kann.

Die Notwendigkeit eines Vakuums

Vor der Einführung von Methan benötigt das System eine reine Wachstumsumgebung.

Eine industrielle Vakuumpumpe muss den Basisdruck auf etwa 195 mTorr reduzieren. Dies saugt Restluft ab, die ansonsten den Prozess stören würde.

Verhinderung von Oxidation

Der Vakuumschritt ist eine nicht verhandelbare Voraussetzung für die Heizphase.

Das Entfernen von Luft verhindert die Oxidation der Kupferfolie. Wenn das Kupfer oxidiert, kann es die Zersetzung des Methans nicht effektiv katalysieren, was die Qualität des entstehenden Graphens stark beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren CVD-Prozess für einkristallines Graphen zu optimieren, beachten Sie die folgenden Parameter:

- Wenn Ihr Hauptaugenmerk auf struktureller Perfektion liegt: Priorisieren Sie die Verwendung von Cu(111)-Oberflächen, um die C3-Symmetrie zur Ausrichtung der durch Methan freigesetzten Kohlenstoffatome voll auszunutzen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Stellen Sie sicher, dass Ihr System einen Basisdruck von ca. 195 mTorr erreicht, um Oxidation zu verhindern, bevor das Methan eingeführt wird.

Die Synergie zwischen dem Methanvorläufer und dem symmetrischen Kupferkatalysator ist der entscheidende Faktor für die Herstellung von defektfreiem einkristallinem Graphen.

Zusammenfassungstabelle:

| Merkmal | Rolle beim CVD-Graphenwachstum |

|---|---|

| Methan (CH4) | Primärer Kohlenstoffvorläufer/Baustein |

| Cu(111)-Oberfläche | Katalysator für die Zersetzung & Schablone für C3-Symmetrie |

| Hohe Temperatur | Liefert Energie für die katalytische Zersetzung von Methan |

| Vakuumumgebung | Verhindert Kupferoxidation & gewährleistet hochreines Wachstum |

| Endprodukt | Defektarmes, einschichtiges Einkristallgraphen |

Erweitern Sie Ihre Materialforschung mit KINTEK Präzision

Die Herstellung von defektfreiem Einkristallgraphen erfordert mehr als nur die richtige Chemie – sie erfordert eine perfekt kontrollierte thermische Umgebung. KINTEK bietet branchenführende Hochtemperaturlösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die speziell für die anspruchsvollen Anforderungen der Graphensynthese entwickelt wurden.

Mit Unterstützung von Experten in Forschung und Entwicklung sowie Fertigung sind unsere Systeme vollständig an Ihre individuellen Forschungs- oder Produktionsanforderungen anpassbar. Stellen Sie sicher, dass Ihr Labor über die Präzision verfügt, die für hohe Orientierungskonsistenz und Ergebnisse mit geringer Fehlstellendichte erforderlich ist.

Bereit, Ihren CVD-Prozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Jia Tu, Mingdi Yan. Chemical Vapor Deposition of Monolayer Graphene on Centimeter-Sized Cu(111) for Nanoelectronics Applications. DOI: 10.1021/acsanm.5c00588

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

Andere fragen auch

- Warum wird CVT gegenüber Festphasenreaktion für Janus RhSeCl bevorzugt? Hauptvorteile beim Kristallwachstum

- Was ist ein Beispiel für einen CVD-Prozess? Beschichtung von Kohlenstoffnanoröhren für die fortschrittliche Elektronik

- Was ist Metalorganic Chemical Vapor Deposition (MOCVD)? Meisterhafte Präzisions-Dünnschichtabscheidung für fortschrittliche Bauelemente

- Warum sind hochreiner Wasserstoff und Argon für die hBN-Dünnschicht-LPCVD notwendig? Hauptgasrollen für überlegenes Wachstum

- Wie steuert ein CVD-System präzise das Wachstum von InN-Nanodrähten? Expertengeheimnisse für die Synthese von hoher Qualität

- Warum ist Ar/H2 für die CVD von Kupferselenid notwendig? Gewährleistung hoher Reinheit und gleichmäßiger Synthese

- Wie könnten KI und maschinelles Lernen CVD-Rohrofenprozesse verbessern? Qualität, Geschwindigkeit und Sicherheit steigern

- Welche Materialien können mittels CVD abgeschieden werden? Erschließen Sie vielseitige Dünnschichten für Ihre Anwendungen