Hochreiner Wasserstoff und Argon spielen unterschiedliche, unverzichtbare Rollen bei der Niederdruck-Gasphasenabscheidung (LPCVD) von hexagonalem Bornitrid (hBN). Argon sorgt für eine strikt inerte Umgebung für den Transport chemischer Vorläufer, während Wasserstoff als aktives chemisches Mittel zur Reduzierung von Oxiden, zur Regulierung der Wachstumsgeschwindigkeit und zum Schutz des Films während thermischer Übergänge dient.

Der Erfolg der hBN-Dünnschichtpräparation beruht auf der Synergie zwischen diesen beiden Gasen: Argon fungiert als physikalisches Transportmittel, während Wasserstoff das Substrat chemisch konditioniert und das Material während des Ausglühens und Abkühlens vor Oxidation schützt.

Die Rolle von Argon: Der inerte Transporteur

Schaffung einer sauberen Umgebung

Argon wird hauptsächlich verwendet, um eine schützende, inerte Atmosphäre in der Reaktionskammer zu schaffen. Da es chemisch nicht reaktiv ist, verdrängt es atmosphärische Gase, ohne den empfindlichen Keimbildungsprozess des hBN zu stören.

Trägerfunktionalität

Über den Schutz hinaus fungiert Argon als Trägergas. Es ist verantwortlich für den physischen Transport der spezifischen Vorläufer, die für das hBN-Wachstum erforderlich sind, in die Reaktionszone und gewährleistet eine stetige und gleichmäßige Versorgung des Substrats mit Material.

Die Rolle von Wasserstoff: Der chemische Modulator

Substratglühen und -vorbereitung

Bevor die eigentliche Wachstumsphase beginnt, wird Wasserstoff zum Glühen des Substrats eingeführt. Dieser Schritt entfernt effektiv Oberflächenoxide, die sonst die Grenzfläche verunreinigen würden.

Darüber hinaus hilft diese Wasserstoffbehandlung, die Korngröße des Substrats zu erhöhen. Eine sauberere Substratoberfläche mit größeren Körnern ist entscheidend für die Förderung eines hochwertigen epitaktischen Wachstums des hBN-Films.

Regulierung der Reaktionskinetik

Während der Abscheidungsphase nimmt Wasserstoff direkt an der chemischen Reaktionsdynamik teil. Er hilft, die Kinetik des Wachstums zu regulieren und stellt sicher, dass sich das hBN in einer kontrollierten Rate bildet, anstatt chaotisch auszufallen.

Schutz während der Hochtemperaturabkühlung

Das Risiko von Schäden besteht auch nach Abschluss der Abscheidung weiter. Der Wasserstofffluss muss während der Abkühlphase aufrechterhalten werden, um Oxidation zu verhindern. Dies schützt sowohl die neu gebildeten hBN-Dünnschichten als auch die Metallelektroden vor Degradation, wenn sie von hohen Prozesstemperaturen abkühlen.

Verständnis der Kompromisse

Die Notwendigkeit hoher Reinheit

Die Anforderung an "hochpures" Gas ist kein Vorschlag; es ist eine Einschränkung des LPCVD-Prozesses. Jegliche Verunreinigungen in den Trägergasen, insbesondere Resten von Sauerstoff oder Feuchtigkeit, beeinträchtigen sofort die durch den Wasserstoff geschaffene "reduzierende Atmosphäre".

Ausgleich von Gasverhältnissen

Obwohl Wasserstoff für Reduktion und Schutz unerlässlich ist, muss sein Verhältnis zu Argon sorgfältig gesteuert werden. Unzureichender Wasserstoff führt zu Oxidation und schlechter Kornqualität, während die Hauptfunktion von Argon erforderlich ist, um den effizienten Massentransport von Vorläufern aufrechtzuerhalten.

Optimierung Ihrer Gasstrategie

Um hochwertige hBN-Dünnschichten zu gewährleisten, passen Sie Ihren Gasverbrauch an die spezifische Phase des LPCVD-Zyklus an:

- Wenn Ihr Hauptaugenmerk auf der Substratqualität liegt: Stellen Sie sicher, dass vor dem Wachstum eine dedizierte Wasserstoffglühphase stattfindet, um die Korngröße zu maximieren und vorhandene Oxide zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Filmgleichmäßigkeit liegt: Verlassen Sie sich auf den hochreinen Argonfluss, um einen stabilen Vorläufertransport aufrechtzuerhalten, ohne chemische Schwankungen einzuführen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Defekten nach dem Wachstum liegt: Halten Sie den Wasserstofffluss während des gesamten Abkühlprozesses aufrecht, um den Film und die Elektroden vor Oxidation zu schützen.

Eine präzise Kontrolle über diese beiden Gase ist der Unterschied zwischen einer kontaminierten Probe und einem halbleiterfähigen Film für Geräte.

Zusammenfassungstabelle:

| Gasart | Hauptfunktion | Rolle in der Prozessphase |

|---|---|---|

| Argon (Ar) | Inertes Trägergas | Transportiert Vorläufer und hält eine sauerstofffreie Kammerumgebung aufrecht. |

| Wasserstoff (H2) | Chemischer Modulator | Glüht Substrate, reguliert die Reaktionskinetik und verhindert Oxidation beim Abkühlen. |

| H2/Ar-Gemisch | Synergie | Balanciert physikalischen Transport mit chemischer Reduktion für hochwertiges Filmwachstum. |

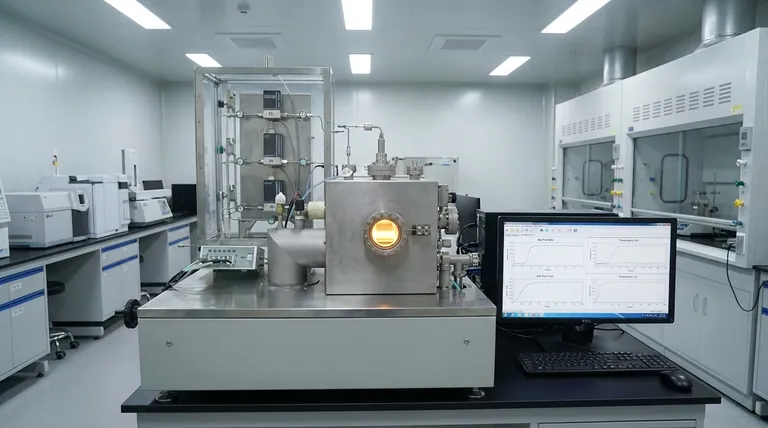

Verbessern Sie Ihre Dünnschichtsynthese mit KINTEK

Präzision bei der Gaskontrolle erfordert Geräte, die anspruchsvolle LPCVD-Umgebungen bewältigen können. KINTEK bietet Hochleistungs-Muffel-, Röhren- und Vakuumsysteme, die speziell für die Hochtemperatur-Halbleiterforschung entwickelt wurden.

Unterstützt durch F&E und Fertigungsexpertise sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen hBN-Wachstumsprotokolle zu unterstützen und die von Ihrem Labor benötigte Reinheit und thermische Stabilität zu gewährleisten.

Bereit, Ihre Dünnschichtabscheidung zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen mit unserem Ingenieurteam zu besprechen!

Referenzen

- Sibo Wang, Zhanguo Chen. Transfer-Free Analog and Digital Flexible Memristors Based on Boron Nitride Films. DOI: 10.3390/nano14040327

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Was ist die Funktion einer angepassten Sprühpyrolysekammer? Optimierung der ZnSe- und PbSe-Dünnschichtabscheidung

- Welche Vorteile bietet die Verwendung eines CVD-Ofens bei der Materialherstellung?Präzision und Vielseitigkeit für moderne Materialien

- Was ist die Hauptfunktion von CVT-Geräten beim Wachstum von CrSb-Kristallen? Hochreine Einkristallzüchtung

- Warum ist die Ar/H2-Flusskontrolle für die V2O5-Nanosheet-CVD entscheidend? Beherrschen Sie das Redoxpotenzial und die Morphologie

- Was sind die allgemeinen Reaktionen für die Metall- und Keramikabscheidung bei CVD? Schlüsselprozesse für überlegene Dünnschichten

- Was ist die Funktion eines hochreinen Quarzrohrs in CVD? Optimierung der Synthese von zweischichtigem Graphen

- Was sind die Schlüsselkomponenten eines Standard-CVD-Systems? Optimieren Sie die Dünnschichtabscheidung für Ihr Labor

- Warum ist eine Vakuumverdampfungsanlage für g-C3N4-Elektronikgeräte notwendig? Erzielung atomarer Präzision an der Grenzfläche