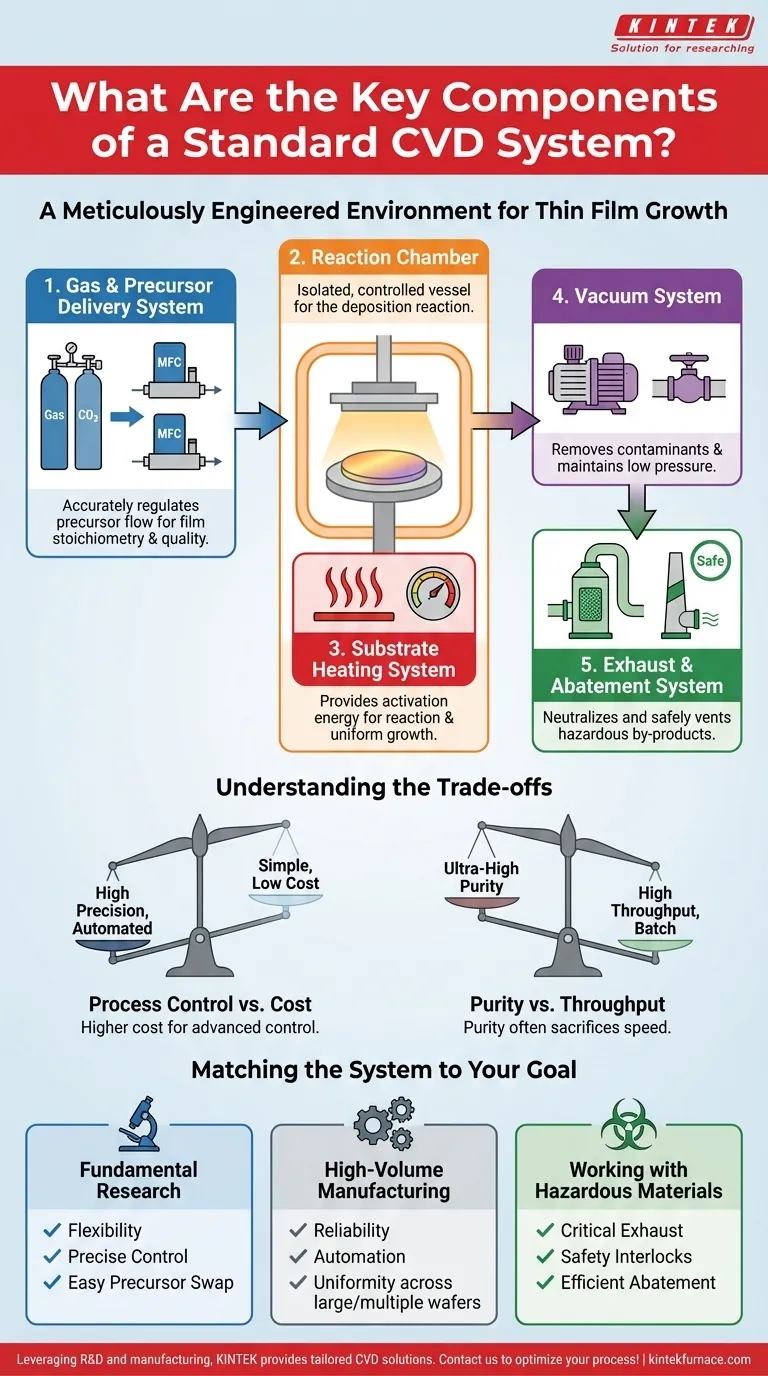

Im Kern besteht ein Standard-CVD-System (Chemical Vapor Deposition – Chemische Gasphasenabscheidung) aus fünf Schlüsselkomponenten. Dies sind ein Gasversorgungssystem, eine Reaktionskammer, ein Substratheizmechanismus, ein Vakuumsystem und ein Absaugsystem. Jedes Teil erfüllt eine eigene Funktion und arbeitet zusammen, um eine hochkontrollierte Umgebung für das Wachstum von Dünnschichten auf einem Substrat zu schaffen.

Ein CVD-System lässt sich am besten nicht als eine Ansammlung von Teilen verstehen, sondern als eine sorgfältig konstruierte Umgebung. Jede Komponente ist ein Steuerhebel zur Verwaltung des Materie- und Energieflusses und ermöglicht den präzisen, schichtweisen Aufbau neuer Materialien aus gasförmigen Vorläufern.

Die Kernfunktionsblöcke eines CVD-Systems

Um zu verstehen, wie ein CVD-System funktioniert, ist es hilfreich, dem Weg der Vorläufergase von ihrer Quelle bis zu ihrer endgültigen Abscheidung und Absaugung zu folgen. Jede Komponente spielt eine entscheidende Rolle auf dieser Reise.

Das Gas- & Vorläufer-Zuführungssystem

Dies ist der Ausgangspunkt des gesamten Prozesses. Sein Zweck ist es, die notwendigen chemischen Vorläufer – die Bausteine der Schicht – in präzisen, reproduzierbaren Mengen an die Reaktionskammer zu liefern.

Dieses System verwendet Massendurchflussregler (MFCs), um die Durchflussrate jedes Gases genau zu steuern. Diese Kontrolle ist grundlegend für die Bestimmung der endgültigen Stöchiometrie und Qualität der abgeschiedenen Schicht.

Die Reaktionskammer

Die Reaktionskammer ist das Herzstück des CVD-Systems. Es handelt sich um einen geschlossenen Behälter, der dazu dient, die chemische Reaktion einzuschließen und sie von der Außenatmosphäre zu isolieren.

Kammern gibt es in verschiedenen Ausführungen, von einfachen horizontalen Rohröfen für die Forschung bis hin zu komplexen „Showerhead“-Reaktoren für die industrielle Produktion, aber die Kernfunktion ist dieselbe: Sie bietet eine stabile Bühne für das Auftreten der Abscheidung.

Das Substratheizsystem

Energie ist erforderlich, um die chemischen Bindungen der Vorläufergase zu brechen und die Abscheidungsreaktion auf der Substratoberfläche zu initiieren. Das Heizsystem liefert diese kritische Aktivierungsenergie.

Dies kann durch verschiedene Methoden erreicht werden, wie z. B. Heizelemente, die die Kammer umgeben, oder Lampen für die thermische Schnellbearbeitung. Die Fähigkeit, eine stabile, gleichmäßige Temperatur zu programmieren und aufrechtzuerhalten, ist für ein konsistentes Schichtwachstum unerlässlich.

Das Vakuumsystem

Das Vakuumsystem erfüllt zwei kritische Zwecke. Erstens entfernt es die Umgebungsluft und Verunreinigungen aus der Kammer, bevor der Prozess beginnt, um eine hochreine Umgebung zu gewährleisten.

Zweitens hält es den gewünschten niedrigen Druck während der Abscheidung aufrecht. Mithilfe von Pumpen und Drosselklappenventilen steuert das System die Verweilzeit der Gase in der Kammer und beeinflusst die freie Weglänge der Moleküle, was sich direkt auf Filmeigenschaften wie die Konformität auswirkt.

Das Abluft- & Abgasbehandlungssystem

Sobald die Gase reagiert haben oder die Kammer passiert haben, müssen sie sicher entfernt werden. Das Absaugsystem transportiert nicht umgesetzte Vorläufer und flüchtige Nebenprodukte von der Kammer weg.

Da viele CVD-Vorläufer und Nebenprodukte toxisch, brennbar oder korrosiv sind, wird dieser Strom oft in ein Abgasbehandlungssystem (oder einen „Scrubber“) geleitet. Diese letzte Komponente neutralisiert die Gefahrstoffe, bevor sie an die Atmosphäre abgegeben werden.

Die Abwägungen verstehen: Einfachheit vs. Präzision

Kein einzelnes CVD-Systemdesign ist für jede Anwendung perfekt. Die Wahl und Konfiguration der Komponenten beinhalten grundlegende Kompromisse zwischen Kosten, Komplexität und Leistung.

Prozesskontrolle vs. Systemkosten

Ein einfacher Rohrofen mit manuellen Gasventilen ist kostengünstig, bietet aber nur begrenzte Kontrolle über die Gleichmäßigkeit und Wiederholbarkeit der Schicht. Er kann für grundlegende Materialerkundungen geeignet sein.

Im Gegensatz dazu bietet ein System in Produktionsqualität mit automatisierten MFCs, fortschrittlicher Kammergeometrie und In-situ-Überwachung eine außergewöhnliche Präzision. Diese Präzision geht mit erheblich höheren Kosten und betrieblicher Komplexität einher.

Reinheit vs. Durchsatz

Die Herstellung von Filmen höchster Reinheit erfordert ein Hochleistungs-Vakuumsystem (häufig unter Verwendung von Turbomolekularpumpen) und eine sorgfältige Kontaminationskontrolle, was langsam und teuer sein kann.

Für Anwendungen, bei denen der Durchsatz wichtiger ist als die absolute Reinheit, können ein einfacheres Vakuumsystem und eine Batch-Verarbeitungskammer verwendet werden. Dies erhöht die Anzahl der Substrate pro Lauf auf Kosten des ultimativen Vakuumniveaus.

Das System auf Ihr Ziel abstimmen

Die ideale Konfiguration eines CVD-Systems wird ausschließlich durch seinen Verwendungszweck bestimmt. Das Verständnis Ihres primären Ziels ist der erste Schritt bei der Bewertung oder dem Entwurf eines Systems.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Priorisieren Sie ein System mit maximaler Flexibilität, präzisen programmierbaren Steuerungen für Temperatur und Druck sowie der Möglichkeit, verschiedene Vorläufer einfach auszutauschen.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung liegt: Betonen Sie Zuverlässigkeit, Automatisierung und Kammerkonstruktionen, die die Schichtgleichmäßigkeit über große Substrate oder mehrere Wafer gleichzeitig maximieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung gefährlicher Materialien liegt: Die Gestaltung des Absaug-, Sicherheitsverriegelungs- und Abgasbehandlungssystems wird zum wichtigsten Faktor und überwiegt fast alle anderen Überlegungen.

Letztendlich beginnt die Beherrschung der CVD mit der Erkenntnis, dass jede Komponente ein Hebel ist, den Sie nutzen können, um die endgültigen Eigenschaften Ihres Materials zu beeinflussen.

Zusammenfassungstabelle:

| Komponente | Schlüsselfunktion |

|---|---|

| Gasversorgungssystem | Liefert und reguliert Vorläufergase für die Filmschichtstöchiometrie |

| Reaktionskammer | Umschließt und isoliert die chemische Reaktion für die Abscheidung |

| Substratheizsystem | Liefert Aktivierungsenergie für gleichmäßiges Schichtwachstum |

| Vakuumsystem | Entfernt Verunreinigungen und steuert den Druck für die Filmqualität |

| Absaugsystem | Entfernt und neutralisiert gefährliche Nebenprodukte sicher |

Durch die Nutzung herausragender F&E und der hauseigenen Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Ihr Fokus auf Forschung, Fertigung oder dem Umgang mit gefährlichen Materialien liegt, unsere maßgeschneiderten CVD-Systeme können Ihre Präzision, Zuverlässigkeit und Sicherheit verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Dünnschichtabscheidungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement