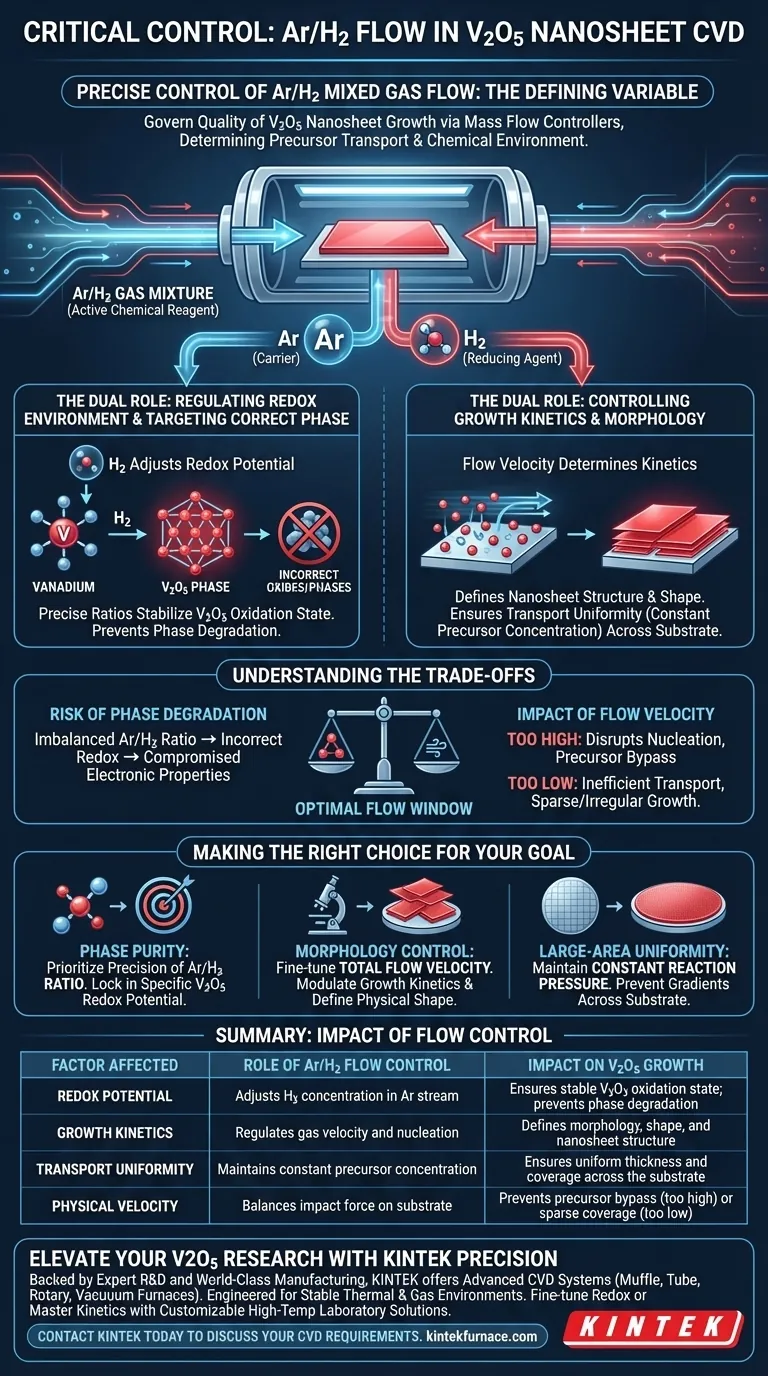

Die präzise Steuerung des Ar/H2-Mischgasflusses ist die entscheidende Variable, die die Qualität des V2O5-Nanosheet-Wachstums bei der chemischen Gasphasenabscheidung (CVD) bestimmt. Durch die strenge Regelung der Flussraten über Massendurchflussregler bestimmen Sie nicht nur den physikalischen Transport von Vanadium-Vorläufern, sondern auch die chemische Umgebung, die zur Stabilisierung des spezifischen V2O5-Oxidationszustands erforderlich ist.

Bei diesem Prozess ist die Gasmischung kein passiver Träger; sie ist ein aktives chemisches Reagenz. Die Beherrschung der Flussrate ermöglicht es Ihnen, gleichzeitig die kinetische Zufuhr von Dampf und das thermodynamische Redoxpotenzial zu steuern und sicherzustellen, dass das Endmaterial als gleichmäßige V2O5-Nanosheets und nicht als unerwünschte Phasen gebildet wird.

Die doppelte Rolle der Gasmischung

Um zu verstehen, warum Präzision nicht verhandelbar ist, müssen Sie die Ar/H2-Mischung als zwei verschiedene, gleichzeitige Funktionen betrachten.

Regulierung der Redoxumgebung

Die Einleitung von Wasserstoff (H2) in den Argon (Ar)-Strom wirkt als Reduktionsmittel. Dies passt direkt das Redoxpotenzial in der Reaktionskammer an.

Anvisieren der richtigen Phase

Diese chemische Anpassung ist entscheidend, um den VO2-Dampf zum richtigen Oxidationszustand zu leiten. Präzise Verhältnisse stellen sicher, dass die Abscheidung spezifisch als V2O5 erfolgt, anstatt zu anderen Vanadiumoxiden überreduziert zu werden oder nicht vollständig zu reagieren.

Kontrolle der Wachstumsgeschwindigkeit und Morphologie

Über die Chemie hinaus bestimmt die physikalische Geschwindigkeit des Gasflusses, wie sich das Material auf dem Substrat aufbaut.

Definition der Nanosheet-Struktur

Die Flussrate bestimmt die Wachstumsgeschwindigkeit des Materials. Durch die Steuerung der Geschwindigkeit beeinflussen Sie, wie Atome keimen und sich anordnen, was direkt die endgültige Morphologie (Form und Struktur) der Nanosheets bestimmt.

Sicherstellung der Transportgleichmäßigkeit

Ein stabiler Fluss wirkt als Träger, um Vanadiumdampf von der Quelle zum Substrat zu transportieren. Wie bei anderen CVD-Prozessen (z. B. WS2- oder MoS2-Wachstum) sorgt ein gleichmäßiger Fluss für konstante Vorläuferkonzentrationen und stellt sicher, dass die Nanosheets über die gesamte Probe hinweg gleichmäßig dick sind.

Verständnis der Kompromisse

Das Erreichen der perfekten Wachstumsbedingung erfordert ein Gleichgewicht zwischen konkurrierenden physikalischen und chemischen Kräften. Abweichungen vom optimalen Flussfenster bergen spezifische Risiken.

Das Risiko des Phasendegenerations

Wenn sich die Flussrate oder das Verhältnis verschiebt, ändert sich das Redoxpotenzial. Ein Ungleichgewicht hier kann zur Abscheidung falscher Vanadiumphasen führen und die elektronischen Eigenschaften des Materials beeinträchtigen.

Der Einfluss der Flussgeschwindigkeit auf die Abscheidung

Wenn die Flussgeschwindigkeit zu hoch ist, kann die physikalische Aufprallkraft den Keimbildungsprozess stören oder den Vorläuferdampf am Substrat vorbeiblasen. Umgekehrt, wenn der Fluss zu niedrig ist, wird der Transport ineffizient, was zu einer spärlichen Bedeckung oder unregelmäßigen Wachstumsmustern führt.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihrer Massendurchflussregler (MFCs) für das V2O5-Wachstum richten Sie Ihre Einstellungen an Ihren spezifischen experimentellen Zielen aus.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Priorisieren Sie die Präzision des Ar/H2-Verhältnisses, um das spezifische Redoxpotenzial für die V2O5-Bildung zu fixieren.

- Wenn Ihr Hauptaugenmerk auf Morphologiekontrolle liegt: Stimmen Sie die Gesamtflussgeschwindigkeit fein ab, um die Wachstumsgeschwindigkeit zu modulieren und die physikalische Form der Nanosheets zu definieren.

- Wenn Ihr Hauptaugenmerk auf großflächiger Gleichmäßigkeit liegt: Stellen Sie sicher, dass Ihre MFCs den konstanten Reaktionsdruck und die Vorläuferkonzentration aufrechterhalten, um Gradienten über das Substrat hinweg zu verhindern.

Der Erfolg bei der V2O5-CVD beruht darauf, den Gasfluss als einstellbares Werkzeug zu behandeln, das die Lücke zwischen chemischem Potenzial und physikalischer Struktur schließt.

Zusammenfassungstabelle:

| Betroffener Faktor | Rolle der Ar/H2-Flusskontrolle | Auswirkung auf das V2O5-Wachstum |

|---|---|---|

| Redoxpotenzial | Passt die H2-Konzentration im Ar-Strom an | Sorgt für stabilen V2O5-Oxidationszustand; verhindert Phasendegeneration |

| Wachstumsgeschwindigkeit | Reguliert Gasgeschwindigkeit und Keimbildung | Definiert Morphologie, Form und Nanosheet-Struktur |

| Transportgleichmäßigkeit | Aufrechterhaltung einer konstanten Vorläuferkonzentration | Sorgt für gleichmäßige Dicke und Bedeckung über das Substrat |

| Physikalische Geschwindigkeit | Gleicht die Aufprallkraft auf das Substrat aus | Verhindert Vorläufer-Bypass (zu hoch) oder spärliche Bedeckung (zu niedrig) |

Verbessern Sie Ihre V2O5-Forschung mit KINTEK-Präzision

Präzise Flusskontrolle ist der Unterschied zwischen hochwertigen V2O5-Nanosheets und fehlgeschlagenen Experimenten. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK fortschrittliche CVD-Systeme – einschließlich anpassbarer Muffel-, Rohr-, Rotations- und Vakuumöfen –, die entwickelt wurden, um die stabilen thermischen und Gasumgebungen zu liefern, die Ihre Forschung erfordert.

Ganz gleich, ob Sie Redoxpotenziale feinabstimmen oder die Wachstumsgeschwindigkeit beherrschen müssen, unsere Hochtemperatur-Laborlösungen werden nach Ihren einzigartigen Spezifikationen gefertigt. Kontaktieren Sie KINTEK noch heute, um Ihre CVD-Anforderungen zu besprechen und zu erfahren, wie wir Ihre Materialsynthese optimieren können.

Visuelle Anleitung

Referenzen

- Gangtae Jin. Controlled Vapor-Phase Synthesis of VSe2 via Selenium-Driven Gradual Transformation of Single-Crystalline V2O5 Nanosheets. DOI: 10.3390/nano15070548

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- In welcher Branche wird CVD häufig eingesetzt und für welche spezifische Anwendung? Entdecken Sie seine Rolle in Halbleitern und darüber hinaus

- Wie erreichen industrielle Vakuum-CVD-Reaktoren eine präzise Vorläuferkontrolle? Beherrschung des Wachstums von Stickstoff-dotiertem Graphen

- Warum ist Ar/H2 für die CVD von Kupferselenid notwendig? Gewährleistung hoher Reinheit und gleichmäßiger Synthese

- Was sind die Geräte für die chemische Gasphasenabscheidung? Ein Leitfaden zu den 5 wesentlichen Komponenten

- Warum wird ein hochreines Quarzrohr für CVD-MoP-Kristalle ausgewählt? Maximale Reinheit für das Halbleiterwachstum freisetzen

- Wie beeinflusst ein Massendurchflussregler 2D-Supragitter? Präzise CVD-Steuerung für Muster unter 10 nm

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Welche Anwendungen hat die CVD-Technologie in der Automobilindustrie? Steigern Sie die Fahrzeugleistung mit fortschrittlichen Beschichtungen