Obwohl in vielen fortschrittlichen Bereichen eingesetzt, wird die Chemische Gasphasenabscheidung (CVD) am häufigsten und grundlegendsten in der Halbleiterindustrie verwendet. Ihre Hauptanwendung ist die Abscheidung von ultradünnen, hochreinen Schichten aus Materialien wie Siliziumdioxid, Siliziumnitrid und Polysilizium, die die wesentlichen Bausteine für die Herstellung integrierter Schaltkreise, Transistoren und anderer mikroelektronischer Komponenten sind.

Die wahre Stärke von CVD liegt nicht in ihrer Verwendung in einer einzelnen Branche, sondern in ihrer Funktion als grundlegendes Fertigungsverfahren. Es ermöglicht Ingenieuren, die Oberfläche eines Materials präzise zu gestalten und Eigenschaften wie elektrische Isolation, Verschleißfestigkeit oder Hitzebeständigkeit hinzuzufügen, die dem Basismaterial fehlen würden.

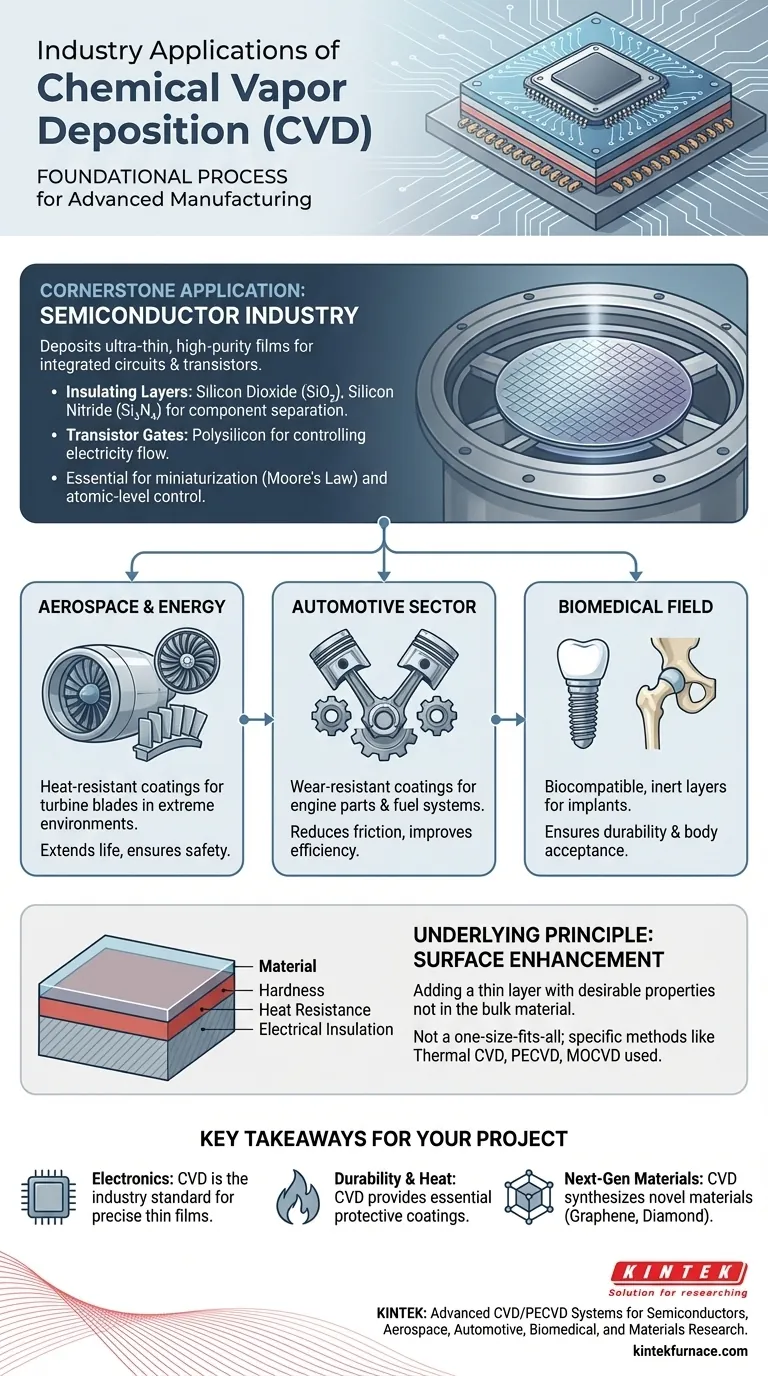

Die Eckpfeiler-Anwendung: Halbleiterfertigung

Die moderne digitale Welt basiert auf Siliziumchips, und CVD ist ein Eckpfeiler ihrer Herstellung. Ohne diese Technik wären die komplexen, geschichteten Strukturen von Mikroprozessoren in großem Maßstab nicht herstellbar.

Herstellung integrierter Schaltkreise (ICs)

Im Kern ist ein IC ein komplexes Sandwich aus isolierenden, halbleitenden und leitenden Schichten. CVD ist der Prozess, der verwendet wird, um akribisch die isolierenden Schichten, wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄), abzuscheiden, die die Millionen oder Milliarden von Komponenten auf einem einzelnen Chip trennen und Kurzschlüsse verhindern.

Bau von Transistoren und Dioden

CVD wird auch zur Abscheidung von Polysilizium verwendet, einem Schlüsselmaterial, das als "Gate" in einem Transistor fungiert und den Stromfluss steuert. Die extreme Präzision von CVD ermöglicht die Herstellung dieser Nanometer-skaligen Gates, was die unaufhörliche Miniaturisierung der Elektronik, wie sie durch das Mooresche Gesetz beschrieben wird, direkt ermöglicht.

Warum CVD hier unerlässlich ist

Die Halbleiterindustrie verlangt nahezu perfekte Reinheit und Kontrolle der Schichtdicke auf atomarer Ebene. CVD zeichnet sich durch die Verwendung chemischer Reaktionen in einer hochkontrollierten Vakuumumgebung aus, wodurch sichergestellt wird, dass die abgeschiedenen Schichten gleichmäßig, dicht und frei von Verunreinigungen sind, die einen Mikrochip sonst zerstören würden.

Jenseits der Elektronik: Eine Tour durch Hochleistungsindustrien

Obwohl die Halbleiterindustrie der größte Anwender ist, ist CVDs Fähigkeit, Materialoberflächen zu verbessern, in jedem Bereich entscheidend, in dem Komponenten extremen Bedingungen ausgesetzt sind.

Luft- und Raumfahrt und Energie

In Düsentriebwerken und Gasturbinen von Kraftwerken arbeiten Schaufeln bei unglaublich hohen Temperaturen in hochkorrosiven Umgebungen. CVD wird verwendet, um harte, hitzebeständige Beschichtungen auf diese Schaufeln aufzubringen, die sie vor Oxidation und Verschleiß schützen, wodurch ihre Lebensdauer verlängert und die Betriebssicherheit gewährleistet wird.

Automobilsektor

Die Automobilindustrie nutzt CVD, um die Haltbarkeit und Effizienz wichtiger Komponenten zu verbessern. Verschleißfeste Beschichtungen werden auf Motorteile und Kraftstoffeinspritzsysteme aufgebracht, um Reibung zu reduzieren und die Lebensdauer zu verlängern, was zu einer besseren Kraftstoffeffizienz und geringeren Emissionen beiträgt.

Biomedizinischer Bereich

Bei medizinischen Implantaten wie künstlichen Hüftgelenken oder Zahnimplantaten sind Biokompatibilität und Haltbarkeit von größter Bedeutung. CVD wird verwendet, um inerte, verschleißfeste Schichten auf diese Implantate aufzubringen, um sicherzustellen, dass sie vom Körper nicht abgestoßen werden und Jahrzehnten mechanischer Belastung standhalten können.

Forschung an fortschrittlichen Materialien

CVD steht an vorderster Front der Materialwissenschaftlichen Innovation. Es ist eine primäre Methode zur Synthese von Materialien der nächsten Generation mit außergewöhnlichen Eigenschaften, wie Graphen, Kohlenstoffnanoröhren und Diamantschichten, die neue Möglichkeiten für Technologien in den Bereichen Elektronik, Energie und Medizin eröffnen.

Das zugrunde liegende Prinzip verstehen

Die vielfältigen Anwendungen von CVD ergeben sich alle aus einer einzigen, mächtigen Fähigkeit. Das Erfassen dieses Prinzips ist der Schlüssel zum Verständnis seines Werts.

Es geht nur um Oberflächenveredelung

Das grundlegende Ziel von CVD ist es, eine dünne Schicht mit wünschenswerten Eigenschaften hinzuzufügen, die das Massenmaterial nicht besitzt. Ein einfaches Stahlwerkzeug kann durch Hinzufügen einer dünnen, ultraharten CVD-Beschichtung in ein Hochleistungsschneidwerkzeug umgewandelt werden. Ein Siliziumwafer wird durch Hinzufügen isolierender und halbleitender Schichten zu einem komplexen Schaltkreis.

Keine Einheitslösung

"CVD" ist eine Familie von Techniken. Die spezifische Methode – wie Thermische CVD, Plasmaunterstützte CVD (PECVD) oder Metallorganische CVD (MOCVD) – wird basierend auf der Hitzeempfindlichkeit des Materials und den gewünschten Eigenschaften der Endschicht gewählt. Zum Beispiel wird PECVD für temperaturempfindliche Materialien wie die in Solarzellen verwendet.

Die kritische Rolle der Prozesskontrolle

Das Erreichen einer hochwertigen, dauerhaften Beschichtung ist nicht automatisch. Der Prozess erfordert eine sorgfältige Optimierung von Faktoren wie Temperatur, Druck, Gasfluss und der Befestigung der Teile im Reaktor. Ohne diese Kontrolle kann die resultierende Schicht an Haftung mangeln oder den beabsichtigten Schutz nicht bieten.

Wie Sie dies auf Ihr Projekt anwenden können

Ihr Fokus bestimmt, wie Sie die Rolle von CVD betrachten sollten.

- Wenn Ihr primärer Fokus auf Elektronik und Mikrofabrikation liegt: CVD ist der unumstößliche Industriestandard für die Abscheidung der präzisen, reinen Dünnschichten, die für funktionale integrierte Schaltkreise erforderlich sind.

- Wenn Ihr primärer Fokus auf mechanischer Haltbarkeit und Hitzebeständigkeit liegt: CVD bietet wesentliche Schutzschichten für Komponenten in anspruchsvollen Luft- und Raumfahrt-, Automobil- und Industrieumgebungen.

- Wenn Ihr primärer Fokus auf der Entwicklung von Materialien der nächsten Generation liegt: CVD ist eine wichtige Schlüsseltechnologie zur Synthese neuartiger Materialien wie Graphen und Diamantschichten vom atomaren Niveau an.

Letztendlich ist die Chemische Gasphasenabscheidung die Technologie, die es uns ermöglicht, Hochleistungsoberflächen Schicht für Schicht aufzubauen.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen | Abgeschiedene Materialien |

|---|---|---|

| Halbleiter | Abscheidung von Isolationsschichten, Transistorgates | Siliziumdioxid, Siliziumnitrid, Polysilizium |

| Luft- & Raumfahrt & Energie | Hitzebeständige Beschichtungen für Turbinenschaufeln | Schutzbeschichtungen (z.B. Keramiken) |

| Automobil | Verschleißfeste Beschichtungen für Motorteile | Harte Beschichtungen zur Reduzierung der Reibung |

| Biomedizin | Biokompatible Schichten für Implantate | Inert, langlebige Filme |

| Fortschrittliche Materialien | Synthese von Graphen, Kohlenstoffnanoröhren | Neue Materialien für die Forschung |

Bereit, Ihre Projekte mit fortschrittlichen CVD-Lösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E-Kompetenz und eigene Fertigung, um Hochtemperatur-Ofensysteme wie CVD/PECVD-Systeme, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen in den Bereichen Halbleiter, Luft- und Raumfahrt, Automobil, Biomedizin und Materialforschung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, überragende Oberflächentechnik und Materialleistung zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten