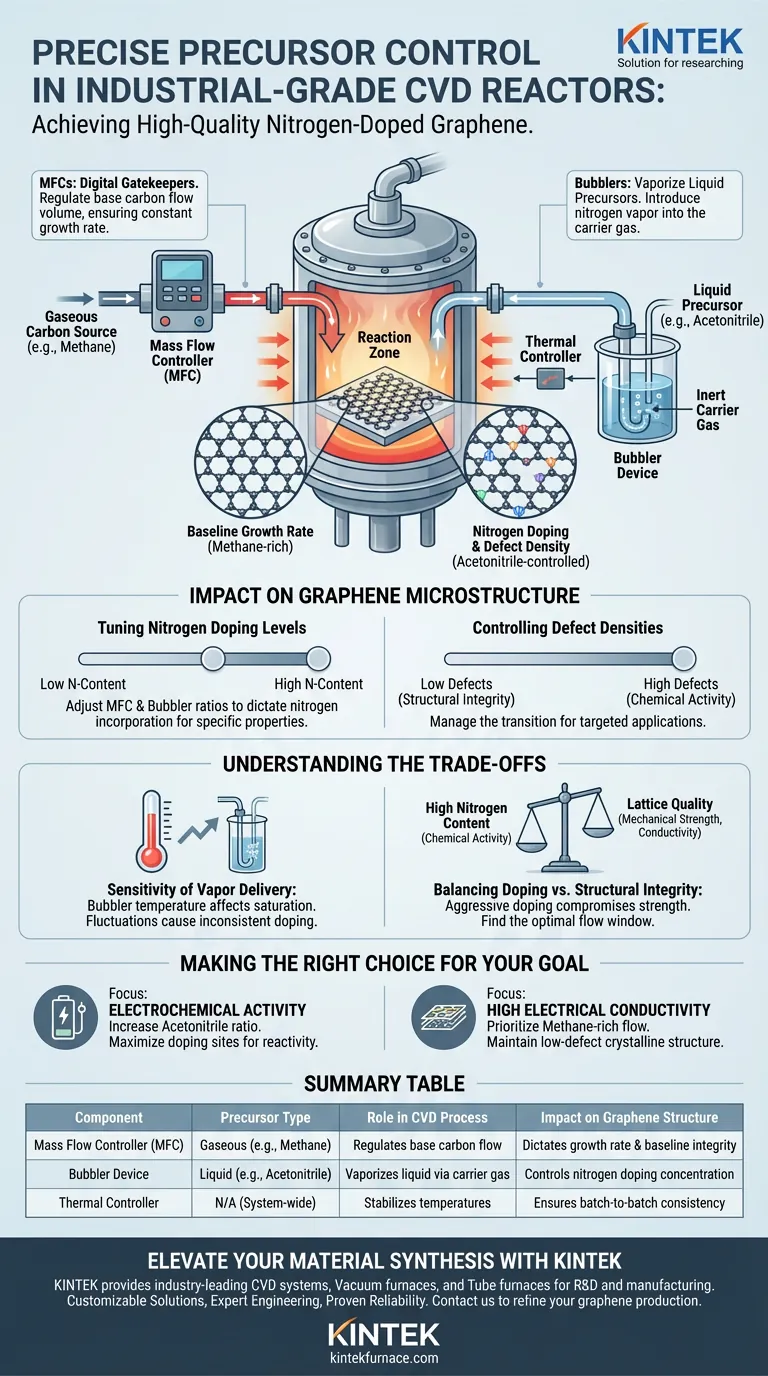

Industrielle Vakuum-CVD-Reaktoren erreichen eine präzise Vorläuferkontrolle durch die Integration von Massendurchflussreglern (MFCs) mit speziellen Bubbler-Vorrichtungen. Diese Systeme arbeiten zusammen, um die Durchflussraten und spezifischen Verhältnisse von gasförmigen Kohlenstoffquellen wie Methan und flüssigen Dämpfen wie Acetonitril, die in die Reaktionszone gelangen, streng zu regulieren.

Präzision im Vorläuferfluss ist nicht nur eine Frage der Zufuhr; sie ist der primäre Hebel zur Gestaltung der atomaren Struktur des Materials und ermöglicht es den Betreibern, die Stickstoffdotierungskonzentrationen fein abzustimmen und die Defektdichten im Graphengitter zu steuern.

Die Mechanik der Vorläuferregulierung

Die Rolle von Massendurchflussreglern (MFCs)

MFCs dienen als digitale Torwächter des Chemical Vapor Deposition-Prozesses.

Sie liefern Echtzeit-Feedback und Kontrolle über das Volumen des Gases, das in die Kammer gelangt.

Durch die strenge Steuerung des Flusses der primären Kohlenstoffquelle, typischerweise Methan, stellen MFCs sicher, dass die Basiswachstumsrate des Graphens konstant bleibt.

Integration von Bubbler-Vorrichtungen für flüssige Vorläufer

Um Stickstoff in das Gitter einzubringen, verwendet das System oft Acetonitril, das bei Raumtemperatur als Flüssigkeit vorliegt.

Bubbler-Vorrichtungen werden verwendet, um diese Flüssigkeit zu verdampfen.

Ein inertes Trägergas oder das Reaktionsgas selbst blubbert durch das flüssige Acetonitril und transportiert präzise Mengen an Dampf in den Reaktor, um sich mit dem Methan zu vermischen.

Auswirkungen auf die Graphenmikrostruktur

Abstimmung der Stickstoffdotierungsgrade

Das Verhältnis von Acetonitril-Dampf zu Methan-Gas ist die entscheidende Variable.

Durch Anpassung der MFC-Einstellungen und Bubbler-Parameter können die Betreiber genau bestimmen, wie viel Stickstoff für die Einbindung zur Verfügung steht.

Dies ermöglicht die Herstellung von stickstoff-dotiertem dreidimensionalem Graphen mit spezifischen elektrischen und chemischen Eigenschaften, die auf die Anwendung zugeschnitten sind.

Kontrolle der Defektdichten

Die Einführung von Heteroatomen wie Stickstoff erzeugt unweigerlich Defekte im perfekten Kohlenstoffgitter.

Eine präzise Flusskontrolle ermöglicht die Steuerung des Übergangs zwischen Strukturen mit geringen und hohen Defekten.

Diese Fähigkeit ist unerlässlich, da unterschiedliche Anwendungen unterschiedliche Defektdichten erfordern – einige erfordern eine hohe strukturelle Integrität, während andere von der chemischen Reaktivität der Defekte profitieren.

Verständnis der Kompromisse

Die Empfindlichkeit der Dampfzufuhr

Während Bubbler die Verwendung von flüssigen Vorläufern ermöglichen, führen sie zu Komplexität hinsichtlich der Sättigungsgrade.

Die Menge des vom Trägergas aufgenommenen Dampfes hängt stark von der Temperatur der Flüssigkeit im Bubbler ab.

Wenn die Bubbler-Temperatur schwankt, ändert sich das Dotierungsverhältnis, was potenziell zu inkonsistenten Chargen-zu-Chargen-Ergebnissen führen kann.

Balance zwischen Dotierung und struktureller Integrität

Es gibt einen inhärenten Kompromiss zwischen hohem Stickstoffgehalt und Gitterqualität.

Aggressive Dotierung (hoher Acetonitrilfluss) erhöht die chemische Aktivität, beeinträchtigt aber die mechanische Festigkeit und Leitfähigkeit des Graphens.

Betreiber müssen das optimale Flussfenster finden, in dem das Material sein strukturelles Gerüst beibehält und gleichzeitig den gewünschten Dotierungsgrad erreicht.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Synthese von stickstoff-dotiertem Graphen zu optimieren, müssen Sie Ihre Flusskontrollstrategie mit den Anforderungen Ihrer Endanwendung abstimmen:

- Wenn Ihr Hauptaugenmerk auf hoher elektrischer Leitfähigkeit liegt: Priorisieren Sie ein methanreiches Flussverhältnis, um eine kristalline Struktur mit geringen Defekten und minimaler Stickstoffstörung aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Aktivität liegt (z. B. für Batterien oder Sensoren): Erhöhen Sie das Acetonitril-Dampfverhältnis, um die Stickstoffdotierungsstellen zu maximieren und gezielt katalytisch aktive Defekte zu induzieren.

Die Beherrschung des Zusammenspiels zwischen MFC-Einstellungen und Bubbler-Dynamik ist der Schlüssel zur Umstellung von zufälligem Wachstum auf die Synthese von maßgeschneiderten Materialien.

Zusammenfassungstabelle:

| Komponente | Vorläufertyp | Rolle im CVD-Prozess | Auswirkung auf die Graphenstruktur |

|---|---|---|---|

| Massendurchflussregler (MFC) | Gasförmig (z. B. Methan) | Reguliert das Basis-Kohlenstoffflussvolumen | Bestimmt die Wachstumsrate & grundlegende Integrität |

| Bubbler-Vorrichtung | Flüssig (z. B. Acetonitril) | Verdampft Flüssigkeit mittels Trägergas | Steuert die Stickstoffdotierungskonzentration |

| Temperaturregler | N/A (Systemweit) | Stabilisiert Bubbler- & Zonentemperatur | Gewährleistet konsistente Chargen-zu-Chargen-Dotierung |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision bei der Synthese von stickstoff-dotiertem Graphen erfordert mehr als nur hochwertige Vorläufer – sie erfordert einen Reaktor, der für absolute Kontrolle entwickelt wurde. KINTEK bietet branchenführende CVD-Systeme, Vakuumöfen und Röhrenöfen, die für die strengen Anforderungen von fortschrittlicher F&E und großtechnischer Fertigung entwickelt wurden.

Warum KINTEK wählen?

- Anpassbare Lösungen: Passen Sie MFC-Konfigurationen und Bubbler-Integrationen an Ihre spezifischen CVD-Bedürfnisse an.

- Fachmännische Ingenieurskunst: Profitieren Sie von unserer tiefen F&E-Expertise im Bereich Hochtemperatur-Laborgeräte.

- Bewährte Zuverlässigkeit: Erzielen Sie konsistente Dotierungsverhältnisse und strukturelle Integrität bei jeder Charge.

Sind Sie bereit, Ihre Graphenproduktion zu verfeinern? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie unsere anpassbaren Ofensysteme die Fähigkeiten Ihres Labors transformieren können.

Visuelle Anleitung

Referenzen

- Kavitha Mulackampilly Joseph, Vesselin Shanov. Modified 3D Graphene for Sensing and Electrochemical Capacitor Applications. DOI: 10.3390/nano14010108

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

Andere fragen auch

- Was sind die Vorteile der Verwendung eines hochreinen Quarzrohrs für das MoS2-Wachstum? Gewährleistung überlegener Halbleiterreinheit durch CVD

- Welche Arten von Oberflächenbeschichtungen können mit CVD-Öfen aufgebracht werden? Entdecken Sie vielseitige Lösungen für Ihre Bedürfnisse

- Welche Arten von Beschiedungsvorläufern werden im CVD-Abscheidungsprozess verwendet? Wesentliche Klassen für überlegene Filmqualität

- Wie können Kunden die Qualität von CVD-Beschichtungen maximieren? Meistern Sie die Vorbereitung vor der Beschichtung für überragende Ergebnisse

- Was ist der Mechanismus der CVD-Reaktion? Beherrschen Sie die Schritte von Gas zu Dünnschicht

- Warum sind hohe Betriebstemperaturen ein Nachteil für CVD? Begrenzung der Substratwahl und Erhöhung von Defekten

- Warum wird ein Hochvakuum-Thermoverdampfungssystem für Gold-Rückelektroden benötigt? Gewährleistung reiner, hocheffizienter Kontakte

- Was sind die wichtigsten Anwendungsbereiche von CVD-Rohröfen?Entdecken Sie ihre vielseitigen High-Tech-Anwendungen