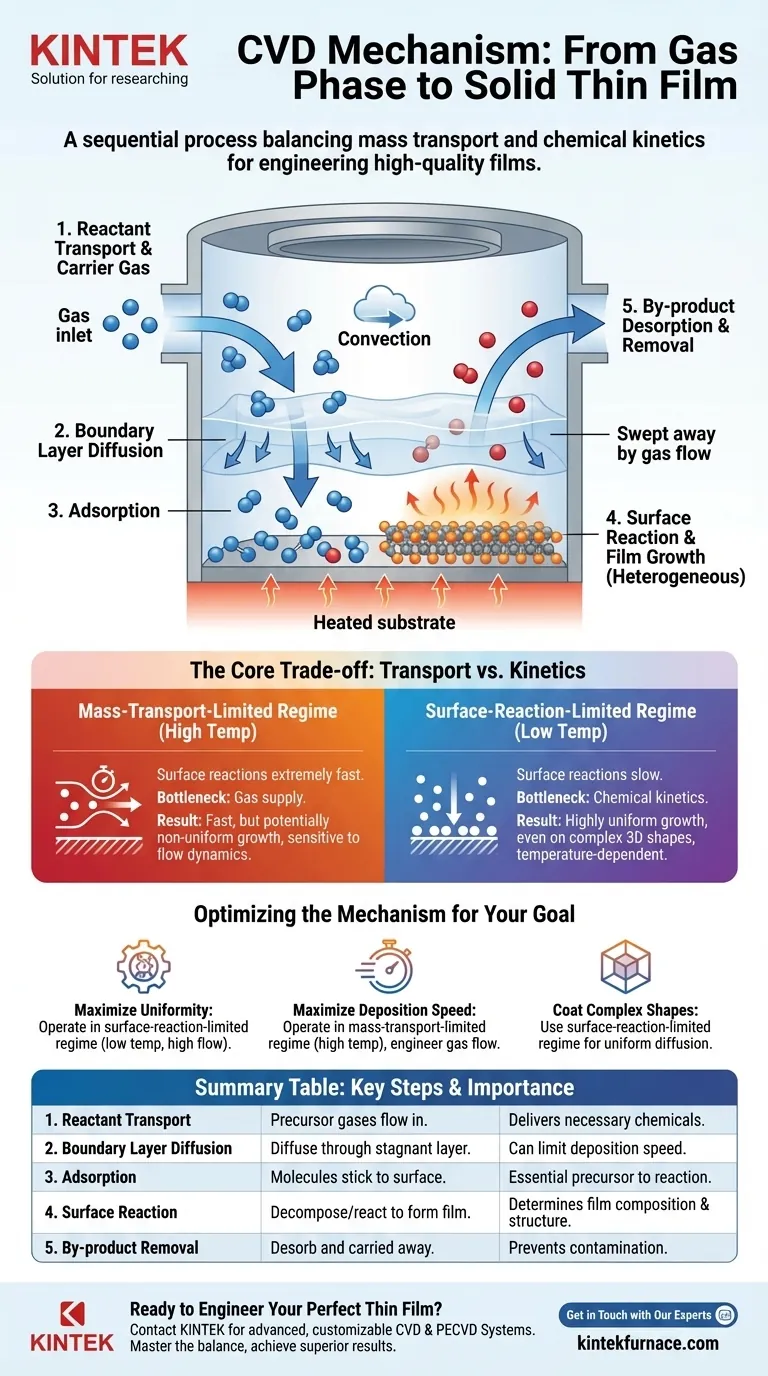

Der Mechanismus einer chemischen Gasphasenabscheidungsreaktion (CVD) ist ein sequenzieller Prozess, bei dem flüchtige chemische Vorläuferstoffe in der Gasphase reagieren, um einen festen Film auf einem erhitzten Substrat zu bilden. Dies umfasst den Transport der reaktiven Gase zum Substrat, eine Reihe chemischer Reaktionen auf oder nahe der Oberfläche, die anschließende Bildung des Films und die Entfernung gasförmiger Nebenprodukte aus der Reaktionskammer.

Im Kern ist der CVD-Mechanismus ein Wettbewerb zwischen zwei grundlegenden Geschwindigkeiten: der Geschwindigkeit, mit der Vorläufergase dem Substrat zugeführt werden (Massentransport), und der Geschwindigkeit, mit der sie auf der Oberfläche chemisch reagieren (Kinetik). Das Verständnis und die Kontrolle dieses Gleichgewichts sind der Schlüssel zur Entwicklung hochwertiger, gleichmäßiger Dünnschichten.

Den CVD-Prozess entschlüsseln: Vom Gas zur festen Schicht

Um den CVD-Mechanismus wirklich zu verstehen, müssen wir ihn in seine unterschiedlichen physikalischen und chemischen Schritte unterteilen. Jeder Schritt bietet eine Möglichkeit zur Steuerung und einen potenziellen Engpass für den Gesamtprozess.

Schritt 1: Transport der Reaktanden in die Kammer

Der Prozess beginnt mit der Einführung eines oder mehrerer flüchtiger Vorläufergase in die Reaktionskammer.

Ein Trägergas (oft ein inertes Gas wie Argon oder Stickstoff) wird typischerweise verwendet, um die Vorläuferstoffe zu verdünnen und sie durch Konvektion zum Substrat zu transportieren. Die Durchflussraten müssen präzise gesteuert werden, um die gewünschten chemischen Konzentrationen aufrechtzuerhalten.

Schritt 2: Diffusion durch die Grenzschicht

Wenn das Gas über das erhitzte Substrat strömt, bildet sich direkt über der Oberfläche eine stagnierende „Grenzschicht“ aus Gas.

Die Reaktanden müssen durch diese Schicht diffundieren, um das Substrat zu erreichen. Die Dicke dieser Schicht und die Diffusionsgeschwindigkeit sind entscheidende Faktoren, die die Gesamtabscheidungsrate begrenzen können.

Schritt 3: Adsorption auf dem Substrat

Sobald ein Vorläufermolekül die Substratoberfläche erreicht, muss es physisch an der Oberfläche haften bleiben, ein Prozess, der als Adsorption bekannt ist.

Das Molekül reagiert nicht sofort. Es kann über die Oberfläche diffundieren und sich bewegen, bis es eine energetisch günstige Stelle zum Binden und Reagieren findet.

Schritt 4: Die Oberflächenreaktion und das Filmwachstum

Dies ist das Herzstück des CVD-Prozesses. Durch die Wärmeenergie des erhitzten Substrats zersetzen sich die adsorbierten Vorläufermoleküle und/oder reagieren miteinander.

Diese heterogene Oberflächenreaktion bricht chemische Bindungen auf und hinterlässt das gewünschte feste Material, das nukleiert und zu einer kontinuierlichen Dünnschicht heranwächst. Der spezifische chemische Weg bestimmt die Zusammensetzung und Mikrostruktur des Films.

Schritt 5: Desorption und Entfernung von Nebenprodukten

Die chemischen Reaktionen, die den festen Film bilden, erzeugen auch flüchtige Nebenprodukte.

Diese Nebenproduktmoleküle müssen von der Oberfläche desorbieren (sich lösen), durch die Grenzschicht zurückdiffundieren und durch den Gasfluss weggetragen werden. Eine ineffiziente Entfernung von Nebenprodukten kann den Film kontaminieren oder weiteres Wachstum behindern.

Das Kern-Trade-off verstehen: Transport vs. Kinetik

Die endgültige Qualität und Wachstumsrate des Films werden dadurch bestimmt, welcher der vorhergehenden Schritte der langsamste oder „geschwindigkeitsbestimmende“ ist. Dies fällt typischerweise in eines von zwei Bereichen.

Massentransport-begrenztes Regime

In diesem Regime, typischerweise bei höheren Temperaturen, laufen die Oberflächenreaktionen extrem schnell ab. Der Engpass ist die Zufuhr frischer Reaktanden zur Oberfläche.

Die Wachstumsrate wird stark von der Gasflüssigkeitsdynamik, dem Kammerdruck und der Geometrie des Reaktors beeinflusst. Dies kann zu ungleichmäßigen Beschichtungen führen, da Bereiche mit direkterem Gasfluss schneller wachsen.

Oberflächenreaktions-begrenztes Regime

Bei niedrigeren Temperaturen sind die Oberflächenreaktionen viel langsamer als die Geschwindigkeit, mit der die Vorläuferstoffe eintreffen. Der Engpass ist die chemische Kinetik selbst.

Da überall auf der Oberfläche ein reichhaltiges Angebot an Reaktanden vorhanden ist, neigt die Abscheidung dazu, hochgleichmäßig zu sein, selbst auf komplexen 3D-Formen. Die Wachstumsrate in diesem Regime hängt stark von der Temperatur ab.

Den Mechanismus für Ihr Ziel optimieren

Die idealen CVD-Prozessparameter hängen vollständig vom gewünschten Ergebnis für Ihren Film ab. Durch die Steuerung von Temperatur, Druck und Gasfluss manipulieren Sie direkt das Gleichgewicht zwischen Massentransport und Reaktionskinetik.

- Wenn Ihr Hauptaugenmerk auf der Filmgleichmäßigkeit liegt: Arbeiten Sie im oberflächenreaktionsbegrenzten Regime (niedrigere Temperatur, höherer Vorläuferfluss), um sicherzustellen, dass die Wachstumsrate über das gesamte Substrat konstant ist.

- Wenn Ihr Hauptaugenmerk auf der maximalen Abscheidungsgeschwindigkeit liegt: Arbeiten Sie im massentransportbegrenzten Regime (höhere Temperatur), seien Sie jedoch darauf vorbereitet, den Gasfluss so zu gestalten, dass potenzielle Ungleichmäßigkeiten gemindert werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Geometrien liegt: Verwenden Sie das oberflächenreaktionsbegrenzte Regime, da dies sicherstellt, dass die Reaktanden Zeit haben, in komplizierte Merkmale zu diffundieren und diese gleichmäßig zu beschichten.

Die Beherrschung des CVD-Mechanismus bedeutet, über ein einfaches Rezept hinauszugehen und zu lernen, die grundlegenden Prozessschritte abzustimmen, um Ihre spezifischen Materialziele zu erreichen.

Zusammenfassungstabelle:

| CVD-Mechanismus-Schritt | Schlüsselprozess | Wichtigkeit |

|---|---|---|

| 1. Transport der Reaktanden | Vorläufergase strömen in die Kammer. | Liefert die notwendigen Chemikalien an das Substrat. |

| 2. Diffusion durch die Grenzschicht | Reaktanden diffundieren durch die stagnierende Gasschicht. | Kann ein geschwindigkeitsbestimmender Schritt für die Abscheidungsgeschwindigkeit sein. |

| 3. Adsorption | Moleküle haften an der Substratoberfläche. | Wesentliche Voraussetzung für die Hauptreaktion. |

| 4. Oberflächenreaktion | Vorläufer zersetzen sich/reagieren, um den festen Film zu bilden. | Kernschritt, der die Filmzusammensetzung und -struktur bestimmt. |

| 5. Entfernung von Nebenprodukten | Flüchtige Nebenprodukte desorbieren und werden abtransportiert. | Verhindert Kontamination und ermöglicht kontinuierliches Wachstum. |

Bereit, Ihre perfekte Dünnschicht zu entwickeln?

Das Verständnis des empfindlichen Gleichgewichts zwischen Gastransport und Oberflächenkinetik ist der Schlüssel zur Optimierung jedes CVD-Prozesses. Bei KINTEK nutzen wir unsere außergewöhnliche F&E und Eigenfertigung, um dieses Verständnis in Ergebnisse umzusetzen.

Ob Ihr Ziel extreme Gleichmäßigkeit, hohe Abscheidungsraten oder die Beschichtung komplexer 3D-Strukturen ist – unsere fortschrittlichen CVD- und PECVD-Systeme sind mit der tiefgreifenden Anpassungsfähigkeit ausgestattet, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, Ihren CVD-Mechanismus zu meistern und überlegene Dünnschichten zu erzielen.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung