Hochreiner Quarz dient als definitive Barriere zwischen der rauen Syntheseumgebung und der Integrität des Kristallwachstumsprozesses. Bei der chemischen Gasphasenabscheidung (CVD) von Molybdänphosphid (MoP) wird dieses Material ausgewählt, da es außergewöhnliche thermische Stabilität mit chemischer Inertheit kombiniert. Dies stellt sicher, dass die Reaktionskammer den für die Synthese erforderlichen hohen Temperaturen standhält, ohne mit Vorläufern wie rotem Phosphor oder Molybdän zu reagieren, und somit eine Kontamination verhindert.

Die Auswahl von hochreinem Quarz ist eine strategische Notwendigkeit, um eine kontaminationsfreie Umgebung zu schaffen und sicherzustellen, dass die entstehenden Molybdänphosphidkristalle ihre wahren intrinsischen elektrochemischen Eigenschaften aufweisen und keine Artefakte von Verunreinigungen.

Die Rolle der chemischen Inertheit

Verhinderung von Wandreaktionen

Das Hauptrisiko beim Hochtemperatur-Kristallwachstum ist die Möglichkeit, dass das Reaktionsgefäß selbst zu einem Reaktanten wird.

Hochreiner Quarz ist chemisch inert gegenüber den aggressiven Vorläufern, die in diesem Prozess verwendet werden, insbesondere Dampf von rotem Phosphor und Molybdänfolie. Indem der Quarzschlauch nicht mit diesen Materialien reagiert, wird sichergestellt, dass das chemische Potenzial vollständig auf die Bildung des Kristalls und nicht auf die Korrosion der Kammerwände gerichtet ist.

Gewährleistung der intrinsischen Reinheit

Für Forscher, die die elektrochemischen Eigenschaften von MoP untersuchen, ist Reinheit von größter Bedeutung.

Selbst Spuren von Verunreinigungen aus einer Reaktionskammer können die elektronische Struktur eines Einkristalls verändern. Durch die Verwendung von hochreinem Quarz eliminieren Sie externe Variablen und stellen sicher, dass die gesammelten Leistungsdaten die intrinsische Natur des Molybdänphosphids genau widerspiegeln.

Thermische Stabilität und Prozesskontrolle

Standhalten von Synthesetemperaturen

Der CVD-Prozess für MoP erfordert eine strenge thermische Umgebung, um die Reaktion anzutreiben.

Die CVD mit Flüssigmetallunterstützung arbeitet typischerweise in einem Temperaturbereich des Ofens von 700 °C bis 900 °C. Hochreiner Quarz behält seine strukturelle Integrität und mechanische Festigkeit in diesem Bereich bei und verhindert Verformungen, die die Vakuumdichtung oder die physikalische Form des wachsenden Kristalls beeinträchtigen könnten.

Ermöglichung präzisen Wachstums

Die Stabilität des Quarzrohrs ermöglicht eine präzise Regelung der internen Umgebung.

Da das Rohr bei diesen Temperaturen nicht zerfällt, ermöglicht es dem Ofen, die Diffusionskinetik von Molybdänatomen effektiv zu steuern. Diese Stabilität ist entscheidend für die Kontrolle spezifischer Wachstumsflächen, wie z. B. der (0001)- oder (1010)-Ebenen, und ermöglicht maßgeschneiderte Kristallstrukturen.

Verständnis der Kompromisse

Die Anforderung an "hohe Reinheit"

Es ist entscheidend, zwischen Standardquarz und hochreinem Quarz zu unterscheiden.

Die Verwendung von Quarz geringerer Qualität oder Glasersatz kann Spuren von Mineralverunreinigungen einführen, die bei 900 °C in die Reaktionszone diffundieren. Wenn der Quarz nicht ausreichend rein ist, kann er devitrifizieren (kristallisieren) oder Verunreinigungen freisetzen, wodurch die Vorteile des CVD-Prozesses zunichte gemacht und die Probe ruiniert wird.

Mechanische Anfälligkeit

Obwohl thermisch robust, bleibt Quarz ein sprödes Keramikmaterial.

Es erfordert sorgfältige Handhabung beim Be- und Entladen, insbesondere beim Aufbau der Vakuumumgebung (oft um 4 × 10^-6 Torr). Jede Mikrorissbildung, die während der Handhabung entsteht, kann sich unter thermischer Belastung ausbreiten und zu einem katastrophalen Versagen der abgedichteten Umgebung führen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Gestaltung eines CVD-Experiments für Metallphosphide bestimmt das Reaktionsgefäß die Zuverlässigkeit Ihrer Daten.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Analyse liegt: Priorisieren Sie die chemische Inertheit; verwenden Sie zertifizierten hochreinen Quarz, um sicherzustellen, dass jede beobachtete katalytische Aktivität dem MoP-Kristall eigen ist und nicht aus einer Dotierung durch die Rohrwandungen resultiert.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Kristallmorphologie liegt: Priorisieren Sie die thermische Stabilität; stellen Sie sicher, dass das Rohr für den Dauerbetrieb bei 900 °C ausgelegt ist, um die präzise Temperaturregelung zu ermöglichen, die für das Wachstum spezifischer Kristallflächen erforderlich ist.

Durch die Isolierung der Reaktion in hochreinem Quarz wandeln Sie einen flüchtigen chemischen Prozess in eine kontrollierte Umgebung für die Präzisionsmaterialwissenschaft um.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil für die MoP-Synthese | Auswirkung auf die Kristallqualität |

|---|---|---|

| Chemische Inertheit | Widersteht rotem Phosphor und Mo-Dampf | Verhindert Kontamination und Dotierungsartefakte |

| Thermische Stabilität | Behält Integrität bei 700 °C - 900 °C | Gewährleistet Vakuumdichtung und präzise Diffusionskinetik |

| Hohe Reinheit | Keine Diffusion von Spurenmineralien | Garantiert intrinsische elektrochemische Eigenschaften |

| Strukturelle Festigkeit | Unterstützt Hochvakuumumgebungen | Stabiles Wachstum spezifischer Flächen wie (0001) |

Steigern Sie Ihre Forschung mit KINTEKs Präzisionstechnik

Lassen Sie nicht zu, dass Verunreinigungen Ihr Kristallwachstum beeinträchtigen. KINTEK bietet Hochleistungs-Quarzkomponenten mit hoher Reinheit und fortschrittliche thermische Lösungen, die für die anspruchsvollsten CVD-Prozesse entwickelt wurden.

Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Syntheseanforderungen zu erfüllen und sicherzustellen, dass Ihre MoP-Einkristalle ihr wahres intrinsisches Potenzial erreichen.

Bereit, die Leistung Ihres Labors zu optimieren?

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre maßgeschneiderte Lösung zu finden!

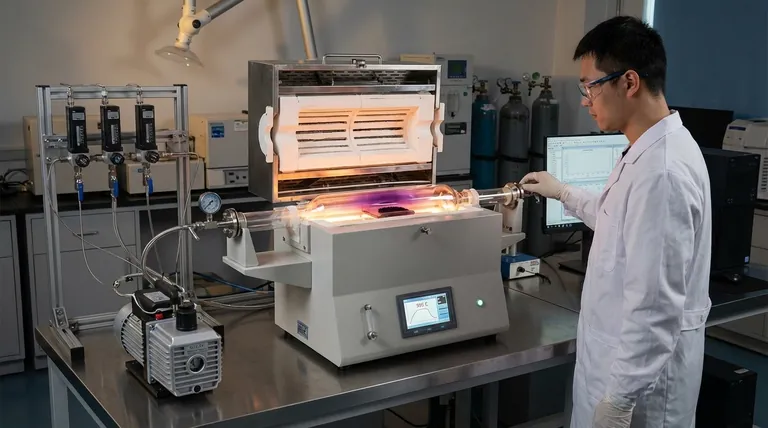

Visuelle Anleitung

Referenzen

- Seo Hyun Kim, Hyeuk Jin Han. Facet‐Controlled Growth of Molybdenum Phosphide Single Crystals for Efficient Hydrogen Peroxide Synthesis. DOI: 10.1002/adma.202500250

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Was sind die Schlüsselkomponenten einer CVD-Röhrenofenanlage? Wesentliche Systeme für die präzise Dünnschichtabscheidung

- Was sind die Vorteile der Verwendung von Quarzrohren in CVD-Öfen? Gewährleistung von Reinheit und Stabilität für die Dünnschichtabscheidung

- Was ist ein CVD-Reaktor zur chemischen Gasphasenabscheidung? Hochleistungs-Dünnschichten Atom für Atom aufbauen

- Wie unterscheiden sich PVD und CVD hinsichtlich der Beschichtungskonformität? Entdecken Sie die beste Methode für komplexe Bauteile

- Warum ist die Ar/H2-Flusskontrolle für die V2O5-Nanosheet-CVD entscheidend? Beherrschen Sie das Redoxpotenzial und die Morphologie

- Was sind die beiden Haupttypen von CVD-Reaktoren? Wählen Sie den richtigen für Ihre Anwendung

- Welche Rolle spielt ein Röhrenofen-System für die chemische Gasphasenabscheidung (CVD) bei der Herstellung von einkristallinem Graphen?

- Welche Energieformen können bei CVD eingesetzt werden, um chemische Reaktionen auszulösen? Erforschen Sie Wärme, Plasma und Licht für optimale Dünnschichten