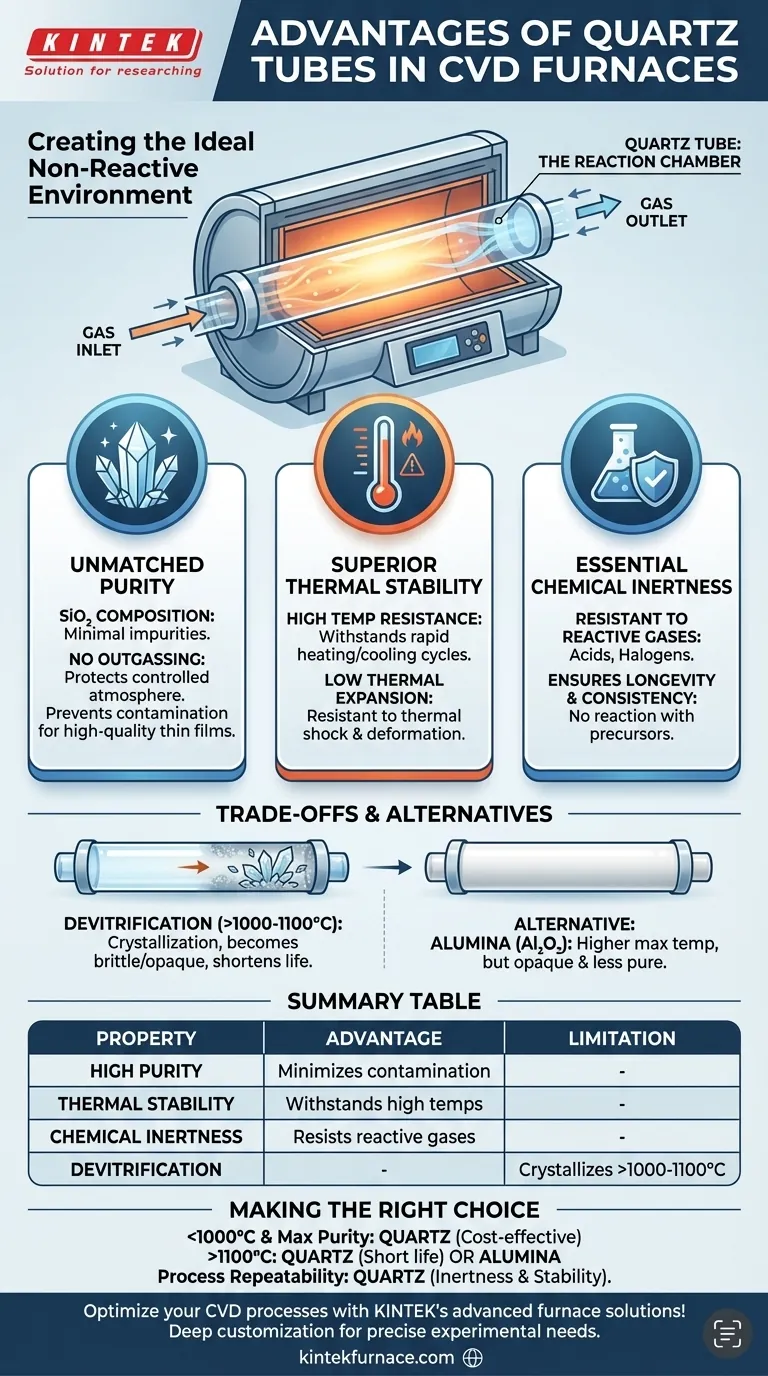

Bei der chemischen Gasphasenabscheidung (CVD) sind Quarzrohre der Industriestandard, da sie auf einzigartige Weise hohe Reinheit, ausgezeichnete thermische Stabilität und chemische Inertheit miteinander verbinden. Dieses Eigenschaftsgleichgewicht ist entscheidend für die Schaffung der hochkontrollierten, nicht reaktiven Umgebung, die für die Abscheidung von dünnen Schichten erforderlich ist.

Der Hauptvorteil von Quarz liegt nicht nur in seiner Fähigkeit, Hitze zu widerstehen, sondern in seiner grundlegenden Rolle bei der Vermeidung von Kontamination. Es fungiert als transparente, saubere und stabile Kammer und stellt sicher, dass die einzigen Materialien, die an der Reaktion beteiligt sind, diejenigen sind, die Sie absichtlich einbringen.

Die entscheidende Rolle des Rohrmaterials bei CVD

Das Prozessrohr in einem CVD-Ofen ist nicht nur ein Hardware-Teil; es ist die Reaktionskammer selbst. Das für dieses Rohr gewählte Material bestimmt direkt die Reinheit des Endprodukts und die Wiederholbarkeit des Prozesses.

Gewährleistung unübertroffener Reinheit

Bei CVD können selbst Spuren von Verunreinigungen die Eigenschaften der abgeschiedenen Dünnschicht ruinieren. Quarzglas ist außergewöhnlich rein und besteht typischerweise aus Siliziumdioxid (SiO₂) mit minimalen Verunreinigungen.

Im Gegensatz zu Metallen oder vielen Keramiken gast Quarz beim Erhitzen nicht signifikant aus und gibt keine Verunreinigungen ab, wodurch die Integrität der kontrollierten Atmosphäre oder des Vakuums im Inneren geschützt wird.

Überlegene thermische Stabilität

CVD-Prozesse laufen bei extrem hohen Temperaturen ab und erfordern oft schnelle Auf- und Abkühlzyklen. Quarz weist eine ausgezeichnete thermische Stabilität auf, was bedeutet, dass es diesen Temperaturen standhält, ohne sich zu verformen.

Es hat auch einen sehr geringen Wärmeausdehnungskoeffizienten, was es sehr beständig gegen thermische Schocks macht und das Risiko von Rissen bei Temperaturänderungen verringert.

Wesentliche chemische Inertheit

CVD ist auf hochreaktive Precursor-Gase angewiesen. Das Prozessrohr muss inert sein und darf nicht mit diesen Chemikalien reagieren.

Quarz ist resistent gegen den Angriff einer breiten Palette von Säuren, Halogenen und anderen reaktiven Substanzen, die üblicherweise in der Halbleiter- und Materialwissenschaft eingesetzt werden, was die Langlebigkeit des Rohrs und die Konsistenz des Prozesses gewährleistet.

Verständnis der Kompromisse und Einschränkungen

Obwohl Quarz für viele Anwendungen die Standardwahl ist, ist es nicht ohne Einschränkungen. Die Anerkennung dieser Kompromisse ist der Schlüssel zur erfolgreichen Prozessgestaltung und Ofenwartung.

Der unvermeidliche Prozess der Entglasung (Devitrifikation)

Die bedeutendste Einschränkung von Quarz ist die Entglasung (Devitrifikation). Bei anhaltenden Betriebstemperaturen über 1000–1100 °C beginnt die amorphe Struktur des Quarzglases zu kristallisieren.

Dieser Prozess führt dazu, dass das Rohr undurchsichtig und, was noch wichtiger ist, spröde wird. Die Entglasung ist eine inhärente Eigenschaft von Quarz und verkürzt die nutzbare Lebensdauer des Rohrs, was sie zu einem kritischen Wartungsaspekt für Prozesse bei sehr hohen Temperaturen macht.

Betrachtung von Materialalternativen

Für Prozesse, die konstant über dem Entglasungspunkt von Quarz ablaufen müssen, werden andere keramische Materialien verwendet.

Aluminiumoxid (Al₂O₃) ist eine gängige Alternative, die eine höhere maximale Betriebstemperatur bietet. Es ist jedoch undurchsichtig und im Allgemeinen weniger rein als hochwertiger Quarz, was es für Anwendungen, bei denen Reinheit die absolute Priorität hat, ungeeignet macht.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Rohrmaterials erfordert eine Abwägung Ihrer Prozessanforderungen gegenüber den inhärenten Eigenschaften und Kosten der verfügbaren Materialien.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für den allgemeinen Gebrauch unter 1000 °C liegt: Quarz ist die unbestrittene, kostengünstigste Wahl für Ihren CVD-Ofen.

- Wenn Ihr Hauptaugenmerk auf dem konstanten Betrieb über 1100 °C liegt: Sie müssen die verkürzte Lebensdauer aufgrund der Entglasung einkalkulieren oder ein robusteres Material wie Aluminiumoxid budgetieren.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Die chemische Inertheit und thermische Stabilität von Quarz tragen direkt zu konsistenten, reproduzierbaren Ergebnissen von einem Durchlauf zum nächsten bei.

Letztendlich ist das Verständnis dieser Materialeigenschaften der erste Schritt zur Optimierung Ihres CVD-Prozesses sowohl hinsichtlich Leistung als auch Langlebigkeit.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil bei CVD |

|---|---|

| Hohe Reinheit | Minimiert Kontaminationen für qualitativ hochwertige Dünnschichten |

| Thermische Stabilität | Hält hohen Temperaturen und schnellen Zyklen ohne Verformung stand |

| Chemische Inertheit | Widersteht reaktiven Gasen und gewährleistet Prozesskonsistenz und Rohrlanglebigkeit |

| Einschränkung durch Entglasung | Kristallisiert über 1000–1100 °C, erfordert Wartung oder alternative Materialien |

Optimieren Sie Ihre CVD-Prozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und der Eigenfertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Rohr- und CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und steigert Reinheit, Stabilität und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision