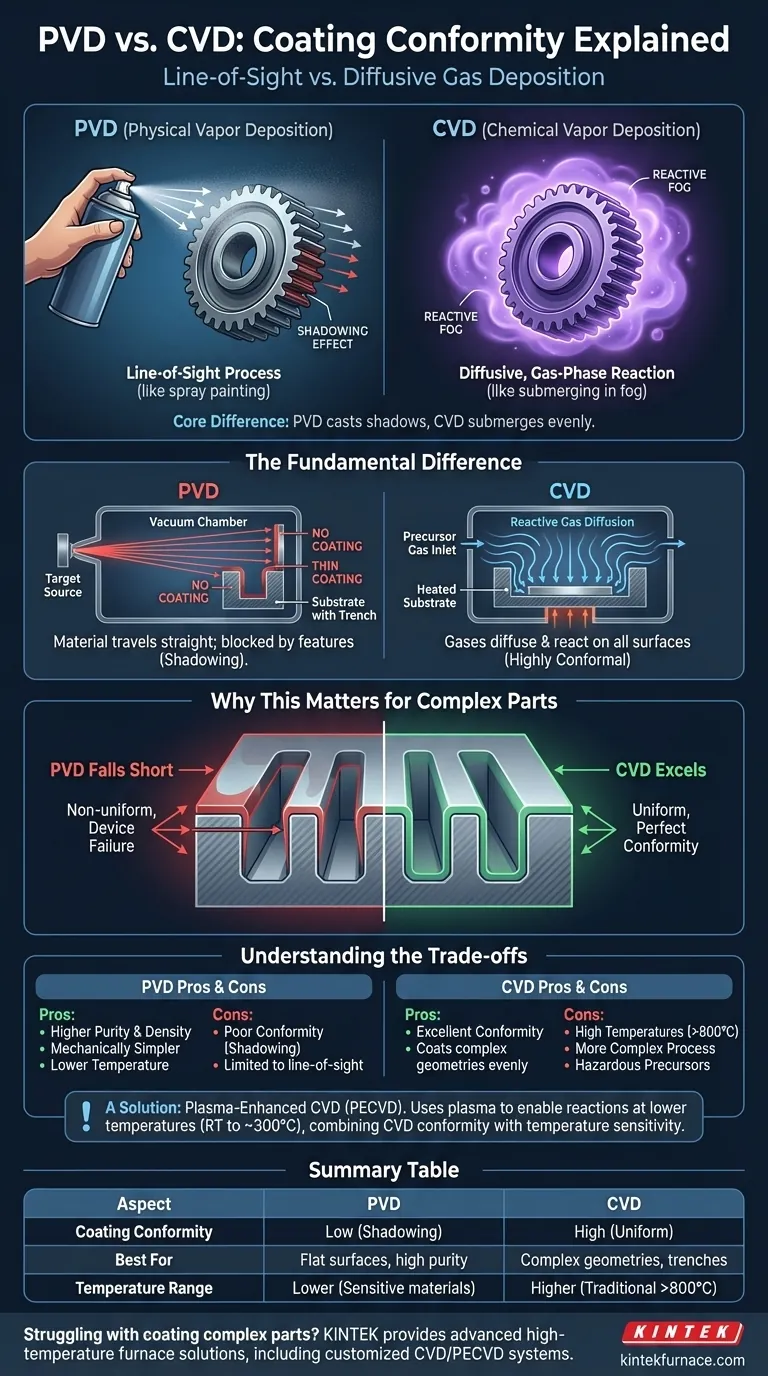

Hinsichtlich der Beschichtungskonformität ist die chemische Gasphasenabscheidung (CVD) der physikalischen Gasphasenabscheidung (PVD) fundamental überlegen. CVD-Prozesse verwenden einen gasförmigen Präkursor, der alle Oberflächen eines komplexen Objekts gleichmäßig beschichtet, während PVD ein „Sichtlinien“-Prozess ist, der Schwierigkeiten hat, Bereiche zu beschichten, die nicht direkt der Materialquelle ausgesetzt sind.

Der Kernunterschied liegt im Zustand des Materials während der Abscheidung. PVD ist wie Sprühmalerei, bei der hinter Hindernissen Schatten geworfen werden. CVD ist wie das Eintauchen eines Objekts in einen reaktiven Nebel, der jede Oberfläche gleichmäßig bedeckt.

Der fundamentale Unterschied: Sichtlinie vs. Gasdiffusion

Die Art und Weise, wie jeder Prozess Material auf die Substratoberfläche bringt, ist die Wurzel des Unterschieds in ihrer Konformität. Diese Mechanismen sind physikalisch unterschiedlich.

PVD: Eine Sichtlinienabscheidung

Die physikalische Gasphasenabscheidung arbeitet durch die physische Übertragung von Material von einer Quelle (dem „Target“) auf das Substrat in einer HochvakUum-Umgebung. Dieses Material bewegt sich in einer geraden Linie.

Jedes Merkmal auf der Oberfläche des Substrats – wie eine scharfe Ecke, ein tiefer Graben oder ein kleines Loch – kann diesen Weg blockieren. Dies erzeugt einen „Abschattungseffekt“, was zu einer viel dünneren Beschichtung oder gar keiner Beschichtung auf Oberflächen führt, die nicht in direkter Sichtlinie liegen.

CVD: Eine diffusive, gasphasenbasierte Reaktion

Die chemische Gasphasenabscheidung führt flüchtige Präkursor-Gase in eine Reaktionskammer ein. Diese Gase werden nicht auf das Substrat „geschossen“; sie strömen und diffundieren durch die gesamte Kammer und umgeben die Komponente von allen Seiten.

Anschließend findet eine chemische Reaktion, die typischerweise durch Hitze oder Plasma aktiviert wird, auf allen freiliegenden Oberflächen des Substrats statt. Da das Gas in komplexe Geometrien eindringen kann, ist der resultierende Film hochgradig konform, was bedeutet, dass er eine einheitliche Dicke auf dem gesamten Bauteil aufweist, einschließlich im Inneren von Löchern und Gräben.

Warum dies für komplexe Bauteile wichtig ist

Die praktischen Auswirkungen dieses Unterschieds sind am wichtigsten, wenn Komponenten beschichtet werden, die nicht perfekt eben sind.

Die Herausforderung bei der Beschichtung komplexer Geometrien

Moderne Komponenten weisen oft komplexe 3D-Architekturen auf, einschließlich Mikrogräben, Durchgangslöchern und Unterschneidungen. Für viele Anwendungen ist es entscheidend für Leistung und Zuverlässigkeit, dass diese Merkmale vollständig und gleichmäßig beschichtet sind.

Wie PVD Mängel aufweist

Aufgrund seiner Sichtlinien-Natur deponiert PVD eine dicke Schicht auf den Oberflächen, die der Quelle zugewandt sind, versagt jedoch dabei, die Seitenwände und Böden tiefer Merkmale angemessen zu beschichten. Diese Nicht-Uniformität kann zu Geräteausfällen oder Korrosion führen.

Wo CVD hervorragend ist

Die Gasphasennatur von CVD stellt sicher, dass die reaktiven Spezies praktisch jeden Teil der Topographie des Substrats erreichen. Dies führt zu einem außergewöhnlich gleichmäßigen Film, der sich perfekt an die komplexesten Formen anpasst, weshalb es für Anwendungen wie die Halbleiterfertigung unerlässlich ist.

Die Abwägungen verstehen

Die Wahl eines Prozesses hängt nicht nur von der Konformität ab. Jede Methode hat spezifische Vor- und Nachteile, die sie für unterschiedliche Ziele geeignet machen.

Reinheit und Einfachheit von PVD

PVD-Prozesse sind im Allgemeinen sauberer, da sie die physikalische Übertragung eines hochreinen Ausgangsmaterials beinhalten. Dies führt oft zu Schichten mit höherer Reinheit und Dichte. Der Prozess ist auch mechanisch einfacher und vermeidet die Verwendung gefährlicher Präkursor-Chemikalien.

Temperatur und Komplexität von CVD

Die traditionelle thermische CVD erfordert sehr hohe Temperaturen (oft >800°C), um die chemischen Reaktionen auszulösen. Dies macht sie für temperaturempfindliche Substrate ungeeignet. Der Prozess ist zudem komplexer und erfordert eine sorgfältige Steuerung der Gasflüsse und potenziell gefährlicher chemischer Präkursoren.

Eine Lösung: Plasma-Enhanced CVD (PECVD)

Plasma-Enhanced CVD ist eine Variante, die Plasma verwendet, um die Präkursor-Gase anzuregen, wodurch die chemische Reaktion bei viel niedrigeren Temperaturen (Raumtemperatur bis ca. 300°C) stattfinden kann. PECVD kombiniert den Vorteil der hohen Konformität von CVD mit der Fähigkeit, temperaturempfindliche Materialien zu beschichten.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Beschichtungstechnologie hängt vollständig von der Geometrie Ihres Bauteils und den Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Bauteile mit Gräben, Löchern oder komplizierten Geometrien liegt: CVD ist aufgrund seiner ausgezeichneten Konformität die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines sehr reinen, dichten Films auf einer relativ ebenen Oberfläche liegt: PVD bietet hervorragende Kontrolle, Haftung und Prozess Einfachheit.

- Wenn Sie ein temperaturempfindliches Material mit hoher Konformität beschichten müssen: Untersuchen Sie Plasma-Enhanced CVD (PECVD), um die Vorteile von CVD bei niedrigeren Prozesstemperaturen zu nutzen.

Letztendlich hängt Ihr Erfolg davon ab, die Physik des Abscheidungsprozesses mit der geometrischen Realität Ihrer Komponente in Einklang zu bringen.

Zusammenfassungstabelle:

| Aspekt | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Beschichtungskonformität | Gering (Sichtlinie, Abschattungseffekte) | Hoch (Gasdiffusion, gleichmäßige Abdeckung) |

| Am besten geeignet für | Ebenen Oberflächen, Anforderungen an hohe Reinheit | Komplexe Geometrien, Gräben, Löcher |

| Temperaturbereich | Niedriger (geeignet für empfindliche Materialien) | Höher (traditionelles CVD >800°C; PECVD niedriger) |

Haben Sie Schwierigkeiten bei der Beschichtung komplexer Bauteile? KINTEK nutzt außergewöhnliche F&E und die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, anzubieten, die für vielfältige Labore maßgeschneidert sind. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet präzise Konformität für Ihre einzigartigen experimentellen Bedürfnisse. Kontaktieren Sie uns noch heute, um Ihre Beschichtungsprozesse zu verbessern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen