Im Kern sind die beiden wichtigsten Arten von Reaktoren für die chemische Gasphasenabscheidung (CVD) Warmwandreaktoren und Kaltwandreaktoren. Diese grundlegende Klassifizierung basiert auf dem Wärmemanagement. Ein Warmwandreaktor erhitzt die gesamte Kammer, einschließlich der Substrate und der Reaktorwände, auf eine einheitliche Temperatur. Im Gegensatz dazu erhitzt ein Kaltwandreaktor selektiv nur das Substrat, während die Kammerwände aktiv gekühlt werden.

Die Wahl zwischen einer Warmwand- und einer Kaltwandkonstruktion ist nicht nur ein technisches Detail; es ist eine grundlegende Entscheidung, die Prozesskontrolle, Filmreinheit, Durchsatz und Betriebskosten bestimmt und damit den gesamten Zweck und die Anwendung des Reaktors festlegt.

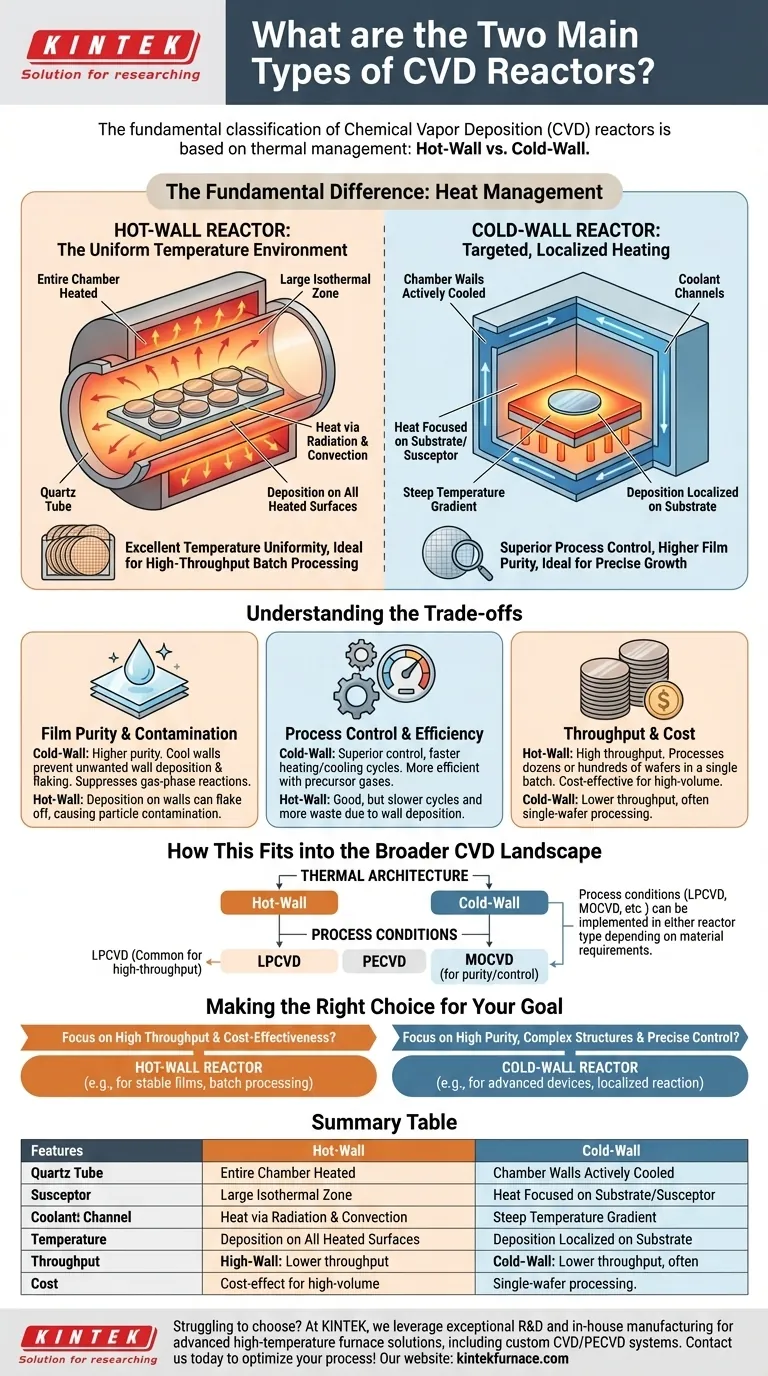

Der grundlegende Unterschied: Wärmemanagement

Die Art und Weise, wie ein CVD-Reaktor Wärme verwaltet, ist sein definierendstes Merkmal. Diese Wahl beeinflusst direkt, wo und wie die chemischen Reaktionen ablaufen, was das Wesen des Abscheidungsprozesses ausmacht.

Warmwandreaktoren: Die Umgebung mit einheitlicher Temperatur

Bei einer Warmwandkonstruktion wird die gesamte Reaktionskammer, oft ein Quarzrohr in einem Widerstandsofen, auf die gewünschte Prozesstemperatur gebracht.

Dies erzeugt eine große, isotherme Zone. Substrate, die sich in dieser Zone befinden, werden hauptsächlich durch Strahlung und Konvektion von den umgebenden heißen Wänden erwärmt.

Der Hauptvorteil ist die ausgezeichnete Temperaturuniformität über eine große Anzahl von Substraten, was es ideal für die Hochdurchsatz-Chargenverarbeitung macht.

Kaltwandreaktoren: Gezielte, lokalisierte Erwärmung

Ein Kaltwandreaktor konzentriert die Wärmeenergie ausschließlich auf den Substrathalter (den Suszeptor) und die Substrate selbst.

Die Kammerwände werden kühl gehalten, oft durch zirkulierendes Wasser. Dies erzeugt einen steilen Temperaturgradienten zwischen dem heißen Substrat und der kühlen Umgebung.

Diese Konstruktion lokalisiert die chemische Reaktion direkt auf der Substratoberfläche, was erhebliche Vorteile bei der Prozesskontrolle und der Filmreinheit bietet.

Die Abwägungen verstehen

Keine Konstruktion ist universell überlegen. Die Auswahl hängt vollständig von den Zielen des Abscheidungsprozesses ab, wobei Durchsatz gegen Präzision abgewogen wird.

Filmreinheit und Partikelkontamination

Kaltwandreaktoren erzeugen im Allgemeinen Filme mit höherer Reinheit. Durch das Kühlen der Wände wird eine unerwünschte Abscheidung im Inneren der Kammer verhindert.

In Warmwandsystemen findet die Abscheidung auf allen beheizten Oberflächen statt. Dieser Film kann sich im Laufe der Zeit ablösen und Partikel erzeugen, die die Substrate kontaminieren.

Darüber hinaus unterdrückt der steile Temperaturgradient in einem Kaltwandsystem unerwünschte chemische Reaktionen in der Gasphase, was zu einer saubereren Abscheidungsumgebung führt.

Prozesskontrolle und Effizienz

Kaltwandsysteme bieten eine überlegene Prozesskontrolle. Da die Reaktion auf das heiße Substrat beschränkt ist, können Chemiker und Ingenieure das Filmwachstum genauer steuern.

Heiz- und Kühlzyklen sind ebenfalls viel schneller, da nur die geringe thermische Masse des Substrats und des Suszeptors seine Temperatur ändern muss.

Diese gezielte Erwärmung macht Kaltwandreaktoren auch effizienter im Umgang mit Vorläufergasen, da weniger Material an den Kammerwänden verschwendet wird.

Durchsatz und Kosten

Warmwandreaktoren sind die Champions des hohen Durchsatzes. Ihre Fähigkeit, Dutzende oder sogar Hunderte von Wafern in einem einzigen Batch-Lauf zu verarbeiten, macht sie für die etablierte Massenproduktion äußerst kosteneffizient.

Klassische Beispiele sind Niederdruck-CVD (LPCVD)-Öfen zur Abscheidung von Polysilizium- und Siliziumnitridfilmen in der Halbleiterindustrie.

Während Kaltwand-Systeme typischerweise nur ein Substrat auf einmal verarbeiten, ist ihre Präzision für hochmoderne Anwendungen wie die Herstellung von hocheffizienten LEDs oder fortschrittlichen Transistoren nicht verhandelbar.

Wie dies in die breitere CVD-Landschaft passt

Die Unterscheidung zwischen Warmwand und Kaltwand ist eine Klassifizierung der thermischen Architektur. Sie ist getrennt von, aber verwandt mit Klassifizierungen, die auf Prozessbedingungen wie Druck oder Energiequelle basieren.

Thermische Konstruktion vs. Prozessart

Begriffe wie LPCVD (Low-Pressure), PECVD (Plasma-Enhanced) und MOCVD (Metal-Organic) beschreiben die Bedingungen, unter denen die Abscheidung erfolgt.

Diese Prozessarten können je nach den spezifischen Anforderungen des abzuscheidenden Materials entweder in einem Warmwand- oder einem Kaltwandreaktor implementiert werden.

Gängige Konfigurationen

Ein klassisches LPCVD-System zur Abscheidung von Siliziumnitrid ist fast immer ein Warmwand-Ofen, um den Durchsatz zu maximieren.

Umgekehrt ist ein MOCVD-Reaktor, der zur Züchtung komplexer Verbindungshalbleiterschichten für LEDs verwendet wird, typischerweise eine Kaltwand-Konstruktion, um die erforderliche Reinheit und die schichtweise Kontrolle zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Prioritäten Ihrer Anwendung bestimmen, welche Reaktorkonstruktion geeignet ist. Der Kompromiss besteht fast immer zwischen dem Verarbeitungsvolumen und der ultimativen Präzision.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Kosteneffizienz für stabile Filme liegt: Eine Warmwand-Reaktorkonstruktion ist der Industriestandard für Batch-Verarbeitungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit, komplexen Materialstrukturen und präziser Filmkontrolle liegt: Ein Kaltwandreaktor bietet überlegene Leistung, indem er die chemische Reaktion auf die Substratoberfläche lokalisiert.

Das Verständnis dieses grundlegenden Prinzips der thermischen Konstruktion ist der erste Schritt zur Beherrschung der Verbindung zwischen CVD-Ausrüstung und der Qualität des Endmaterials.

Zusammenfassungstabelle:

| Merkmal | Warmwandreaktoren | Kaltwandreaktoren |

|---|---|---|

| Heizmethode | Gesamte Kammer wird gleichmäßig beheizt | Nur Substrat wird beheizt, Wände gekühlt |

| Temperaturuniformität | Ausgezeichnet für Batch-Verarbeitung | Lokalisiert, mit steilen Gradienten |

| Filmreinheit | Niedriger aufgrund von Wandabscheidung | Höher, minimiert Kontamination |

| Prozesskontrolle | Gut für hohen Durchsatz | Überlegen für präzises Wachstum |

| Durchsatz | Hoch, ideal für Batch-Läufe | Niedriger, oft Einzelwafer |

| Häufige Anwendungen | LPCVD für Halbleiter | MOCVD für LEDs, fortschrittliche Bauteile |

Fällt es Ihnen schwer, den richtigen CVD-Reaktor für die Bedürfnisse Ihres Labors auszuwählen? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, egal ob Sie einen hohen Durchsatz mit Warmwandkonstruktionen oder überlegene Reinheit mit Kaltwand-Setups benötigen. Lassen Sie nicht zu, dass Ausrüstungsbeschränkungen Ihre Forschung behindern – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre chemischen Gasphasenabscheidungsprozesse optimieren und Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum PECVD für monolithische integrierte Chip-Isolationsschichten verwenden? Schützen Sie Ihr thermisches Budget mit hochwertigem SiO2

- Welche Methoden werden zur Analyse und Charakterisierung von Graphenproben verwendet? Entdecken Sie Schlüsseltechniken für eine präzise Materialanalyse

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien

- Was sind die technischen Vorteile der Verwendung eines CVD-Systems? Optimierung des Kohlenstoffnanoröhrenwachstums für die Wärmeleitfähigkeit

- Warum wird ein hochpräzises PECVD-System in ACSM benötigt? Ermöglicht die atomare Fertigung bei niedrigen Temperaturen