Im Grunde ist ein Röhrenofen für die chemische Gasphasenabscheidung (CVD) ein integriertes System, das für einen einzigen Zweck entwickelt wurde: die Schaffung einer hochkontrollierten Umgebung für die Materialssynthese. Die Schlüsselkomponenten sind die Ofenkammer mit ihren Heizelementen, ein abgedichtetes Prozessrohr, das als Reaktor dient, ein Gasversorgungssystem und ein Vakuumsystem zur Kontrolle der Atmosphäre sowie ein Präzisionskontrollsystem, das den gesamten Prozess orchestriert. Diese Teile arbeiten zusammen, um hochreine Dünnschichten auf einem Substrat abzuscheiden.

Die einzelnen Komponenten eines CVD-Ofens sind nicht so wichtig wie deren Zusammenspiel. Die eigentliche Funktion des Ofens besteht darin, dem Bediener eine präzise, reproduzierbare Kontrolle über Temperatur, Druck und atmosphärische Zusammensetzung zu bieten – die grundlegenden Variablen, die die Dünnschichtabscheidung bestimmen.

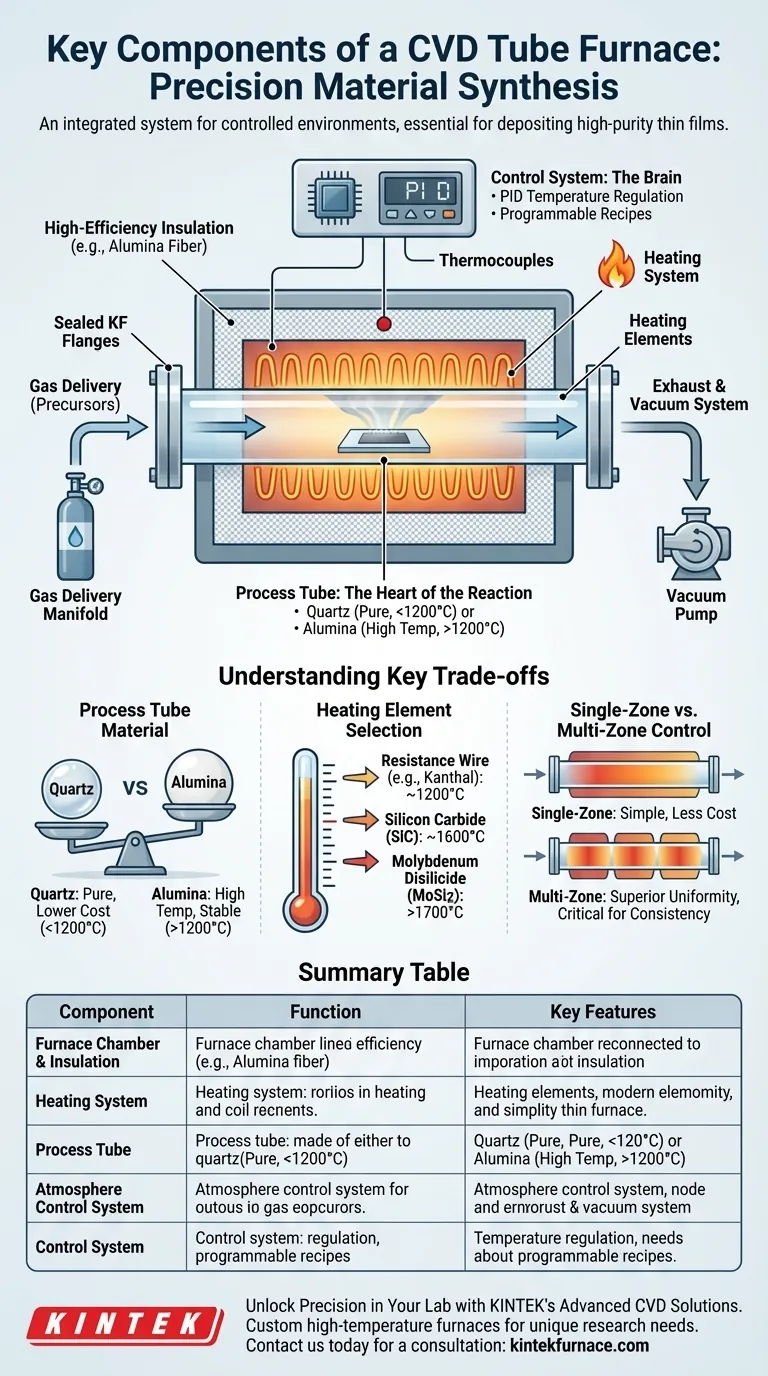

Die Anatomie eines CVD-Ofens: Eine System-für-System-Aufschlüsselung

Um zu verstehen, wie ein CVD-Ofen dieses Maß an Kontrolle erreicht, müssen wir jedes seiner Kernsysteme und die von ihm erfüllte Funktion untersuchen.

Die Ofenkammer und Isolierung

Die Ofenkammer ist der Hauptstrukturkörper, der die Heizelemente und das Prozessrohr beherbergt. Sie ist typischerweise zylindrisch oder halbzylindrisch, um eine gleichmäßige Erwärmung zu fördern.

Diese Kammer ist mit hocheffizienter Isolierung ausgekleidet, die oft aus hochreiner Aluminiumoxidfaser besteht. Dieses Material minimiert den Wärmeverlust, was schnellere Aufheiz-/Abkühlzyklen ermöglicht und den Gesamtenergieverbrauch senkt.

Das Heizsystem: Erzeugung extremer Temperaturen

Das Heizsystem ist dafür verantwortlich, das Substrat auf die kritische Temperatur zu bringen, die für das Einsetzen der chemischen Reaktion erforderlich ist.

Je nach Zieltemperaturbereich werden unterschiedliche Heizelemente verwendet:

- Widerstandsdrähte (z. B. Kanthal): Üblich für Temperaturen bis ca. 1200°C.

- Siliziumkarbid (SiC): Wird für höhere Temperaturen verwendet, typischerweise bis 1600°C.

- Molybdändisilizid (MoSi2): Kann die höchsten Temperaturen erreichen, oft 1700°C oder mehr.

Viele fortschrittliche Öfen verfügen über eine Mehrzonensteuerung, bei der mehrere unabhängige Heizzonen entlang der Länge des Rohres verwaltet werden. Dies gewährleistet eine außergewöhnliche Temperaturhomogenität, die für ein gleichmäßiges Filmwachstum auf einer großen Fläche entscheidend ist.

Das Prozessrohr: Das Herzstück der Reaktion

Das Prozessrohr ist der abgedichtete, inerte Behälter, in dem die Abscheidung tatsächlich stattfindet. Ein Substrat wird hineingelegt und Vorläufergase werden hindurchgeleitet.

Das Material dieses Rohres ist entscheidend und wird basierend auf der Prozesstemperatur ausgewählt:

- Quarzrohre: Werden für Prozesse typischerweise unter 1200°C verwendet. Sie bieten hohe Reinheit, erweichen und verformen sich jedoch bei höheren Temperaturen.

- Aluminiumoxidrohre: Aufgrund ihrer hervorragenden thermischen und chemischen Stabilität für Hochtemperaturanwendungen (über 1200°C) erforderlich.

Die Enden des Rohres werden mit vakuumdichten Flanschen, wie z. B. KF-Flanschen aus Edelstahl, abgedichtet, die Anschlüsse für den Gaseinlass, den Auslass und das Evakuieren des Vakuums bieten.

Das Atmosphärenkontrollsystem

Dieses System verwaltet die Umgebung im Prozessrohr. Es ist dafür verantwortlich, gasförmige chemische Vorläufer einzuleiten und nicht umgesetzte Gase sowie Nebenprodukte abzuführen.

Es besteht aus Vakuumpumpen zum Evakuieren der Kammer und einem Gasverteiler zur Zufuhr präziser Mengen eines oder mehrerer Vorläufergase. Diese Kontrolle ist unerlässlich, um die spezifische chemische Umgebung zu schaffen, die für die Bildung des gewünschten Films erforderlich ist.

Das Steuerungssystem: Das Gehirn des Betriebs

Der gesamte Prozess wird von einer mikroprozessorgesteuerten Steuerung verwaltet, die als Gehirn des Ofens fungiert. Dieses System verwendet einen PID-Algorithmus (Proportional-Integral-Derivativ) für eine extrem präzise Temperaturregelung.

Hochauflösende Thermopaare, die in der Nähe des Prozessrohrs platziert sind, messen kontinuierlich die Temperatur und geben Rückmeldung an die Steuerung. Dadurch kann das System vollständig programmierbare Rezepte ausführen, einschließlich schneller Aufheizrampen, kontrollierter Haltezeiten bei bestimmten Temperaturen und programmierter Abkühlphasen.

Verständnis der wichtigsten Kompromisse

Die Auswahl oder Konstruktion eines CVD-Ofens erfordert die Abwägung von Leistungsanforderungen gegenüber praktischen Einschränkungen. Das Verständnis dieser Kompromisse ist entscheidend für die Auswahl des richtigen Werkzeugs für die jeweilige Aufgabe.

Prozessrohrmaterial: Quarz vs. Aluminiumoxid

Die Wahl zwischen einem Quarz- und einem Aluminiumoxidrohr ist eine primäre Überlegung. Quarz wird oft wegen seiner hohen Reinheit und geringeren Kosten bei Anwendungen mit niedriger bis mittlerer Temperatur bevorzugt. Seine Temperaturbegrenzung stellt jedoch eine harte Obergrenze dar. Aluminiumoxid ist für Hochtemperaturanwendungen (über 1200°C) zwingend erforderlich, kann aber teurer und spröder sein.

Heizelementauswahl: Temperatur vs. Lebensdauer

Die Heizelemente bestimmen direkt die maximale Betriebstemperatur des Ofens. Während MoSi2-Elemente die höchsten Temperaturen ermöglichen, erfordern sie möglicherweise vorsichtigere Betriebsverfahren im Vergleich zu robusten SiC- oder Widerstandsdraht-Elementen, die in Niedertemperaturbereichen verwendet werden.

Einzonen- vs. Mehrzonensteuerung

Ein Einzonenofen ist einfacher und kostengünstiger, kann aber leichte Temperaturschwankungen entlang seiner Länge aufweisen. Die Mehrzonensteuerung bietet eine überlegene Temperaturuniformität, die für die industrielle Fertigung oder Forschung, die hochkonsistente Filmeigenschaften erfordert, entscheidend ist, erhöht jedoch die Kosten und Komplexität des Systems.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Forschungs- oder Produktionsziel bestimmt die wichtigsten Komponenten und Funktionen für Ihren CVD-Ofen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatursynthese (>1500°C) liegt: Priorisieren Sie einen Ofen, der mit einem Aluminiumoxid-Prozessrohr und entweder SiC- oder MoSi2-Heizelementen ausgestattet ist.

- Wenn Ihr Hauptaugenmerk auf hochreinen elektronischen oder optischen Filmen liegt: Betonen Sie ein System mit einem hochreinen Quarzrohr und einem hochentwickelten Gasversorgungssystem für eine präzise Vorläuferkontrolle.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Skalierbarkeit liegt: Achten Sie auf einen Ofen mit Mehrzonen-Heizsteuerung und einem voll programmierbaren PID-Regler mit erweiterten Sicherheitsverriegelungen.

Indem Sie verstehen, wie diese Kernkomponenten zusammenarbeiten, können Sie die komplexe Umgebung, die für die chemische Gasphasenabscheidung erforderlich ist, effektiv steuern.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmale |

|---|---|---|

| Ofenkammer & Isolierung | Beherbergt Heizelemente und Prozessrohr | Hocheffiziente Isolierung, zylindrisches Design |

| Heizsystem | Erzeugt erforderliche Temperaturen | Mehrzonensteuerung, Elemente wie SiC oder MoSi2 |

| Prozessrohr | Abgedichteter Reaktor für die Abscheidung | Materialien: Quarz (<1200°C) oder Aluminiumoxid (>1200°C) |

| Atmosphärenkontrollsystem | Steuert Gas und Vakuum | Präzise Gasversorgung, Vakuumpumpen |

| Steuerungssystem | Orchestrierung von Temperatur und Prozess | PID-Regler, programmierbare Rezepte |

Erschließen Sie Präzision in Ihrem Labor mit KINTEK's fortschrittlichen CVD-Lösungen

KINTEK nutzt herausragende F&E-Leistungen und Eigenfertigung, um vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie sich auf Hochtemperatursynthese, hochreine Filme oder skalierbare Prozesse konzentrieren, wir liefern zuverlässige, maßgeschneiderte Systeme, die Effizienz und Genauigkeit verbessern.

Bereit, Ihre Materialssynthese zu optimieren? Kontaktieren Sie uns noch heute für eine Beratung und erfahren Sie, wie unsere Expertise Ihre Forschung voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum