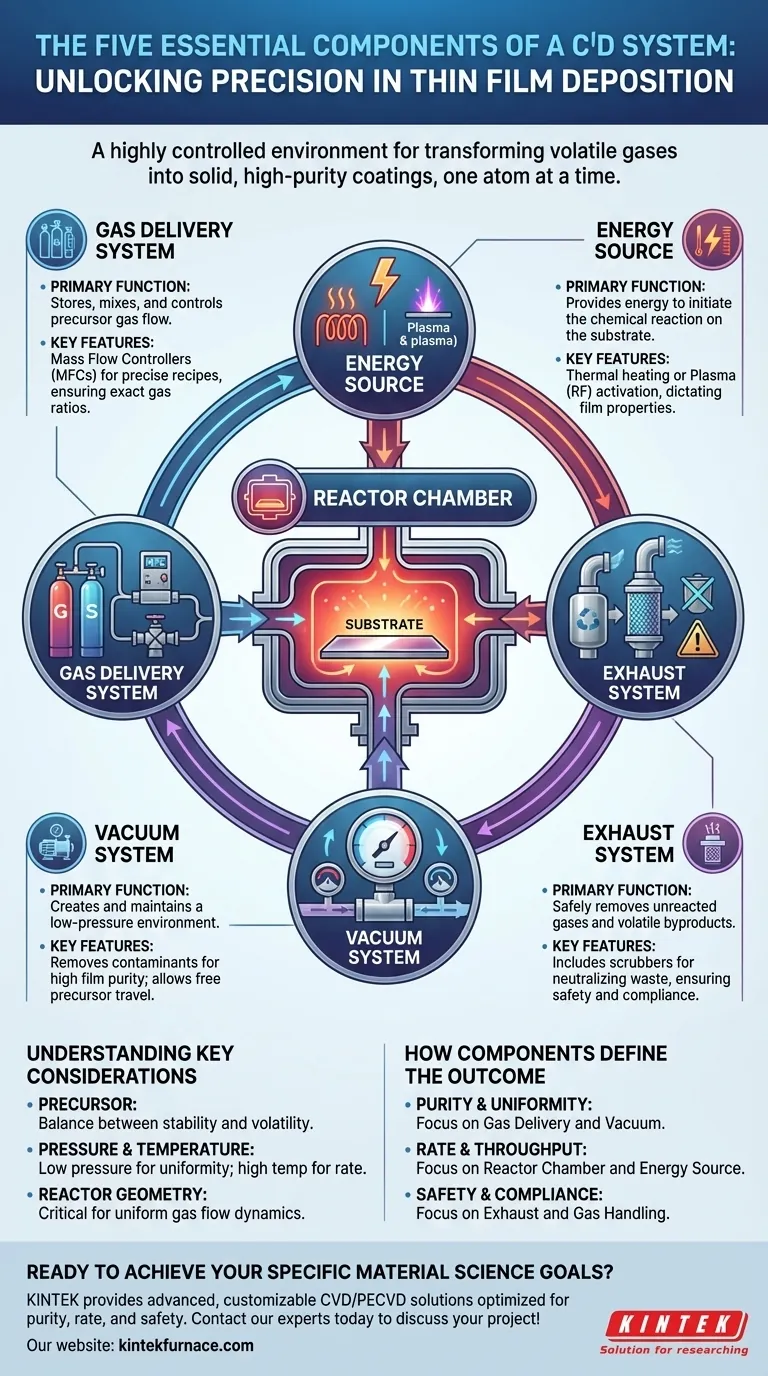

Im Kern ist ein System zur chemischen Gasphasenabscheidung (CVD) eine hochkontrollierte Umgebung, die für eine bestimmte Aufgabe entwickelt wurde: die Abscheidung außergewöhnlich dünner Materialschichten auf einem Substrat. Eine vollständige CVD-Anlage besteht aus fünf wesentlichen Gerätegruppen: einem Gasversorgungssystem, einer Reaktorkammer, einer Energiequelle, einem Vakuumsystem und einem Abgassystem. Jede Komponente spielt eine präzise Rolle bei der Umwandlung flüchtiger chemischer Gase in eine feste, hochreine Beschichtung.

Ein CVD-System ist nicht nur eine Ansammlung von Hardware. Es ist ein präzise konstruierter Prozess, bei dem jede Komponente zusammenwirkt, um flüchtige Chemikalien in ein Vakuum zu transportieren, die Energie für ihre Reaktion bereitzustellen und eine neue Materialschicht, Atom für Atom oder Molekül für Molekül, gleichmäßig abzuscheiden.

Die Anatomie eines CVD-Systems

Um CVD zu verstehen, müssen Sie zunächst die Funktion jeder einzelnen Komponente kennen. Der Prozess fließt logisch von der Gasversorgung bis zur endgültigen Abluft, wobei die Reaktion im Zentrum stattfindet.

Das Gasversorgungssystem

Dieses System ist der Ausgangspunkt des gesamten Prozesses. Seine Aufgabe ist es, die chemischen Vorläuferstoffe zu speichern, zu mischen und ihren Durchfluss in den Reaktor präzise zu steuern.

Vorläuferstoffe sind die flüchtigen Gase oder verdampften Flüssigkeiten, die die Elemente enthalten, die abgeschieden werden sollen. Das Gasversorgungssystem verwendet Massendurchflussregler (MFCs), um sicherzustellen, dass das exakte Gasgemisch mit der richtigen Rate in die Kammer gelangt.

Die Reaktorkammer

Der Reaktor ist das Herzstück des CVD-Systems. Es handelt sich um eine abgedichtete Kammer, die dazu dient, die Reaktion aufzunehmen und das zu beschichtende Material, das sogenannte Substrat, aufzunehmen.

Die Konstruktion der Kammer ist entscheidend, um einen gleichmäßigen Gasfluss über das Substrat zu gewährleisten, was sich direkt auf die Ebenheit und Qualität der endgültigen dünnen Schicht auswirkt.

Die Energiequelle

Die chemische Gasphasenabscheidung erfordert Energie, um die Vorläufergase aufzuspalten und die chemische Reaktion auf der Substratoberfläche einzuleiten. Diese Energie kann in verschiedenen Formen zugeführt werden.

Gängige Methoden umfassen thermische Energie, bei der das Substrat auf hohe Temperaturen erhitzt wird, oder Plasmaenergie, bei der ein elektromagnetisches Feld (wie ein Hochfrequenz- oder HF-Feld) das Gas in einen reaktiven Plasmazustand versetzt. Die Wahl der Energiequelle bestimmt die Prozessparameter und die Arten der wachsenden Schichten.

Das Vakuumsystem

CVD wird unter Vakuum durchgeführt, bei Drücken weit unterhalb unserer normalen Atmosphäre. Das Vakuumsystem, typischerweise eine Reihe von Pumpen, ist dafür verantwortlich, diese Niederdruckumgebung zu erzeugen und aufrechtzuerhalten.

Erstens entfernt es Luft und alle anderen Verunreinigungspartikel aus der Reaktorkammer und gewährleistet so eine hohe Reinheit der Schicht. Zweitens ermöglicht der niedrige Druck den Vorläufermolekülen, frei zur Substratoberfläche zu gelangen, ohne mit anderen Gasmolekülen zu kollidieren.

Das Abgassystem

Sobald die Reaktion abgeschlossen ist, sind nicht alle Vorläufergase verbraucht worden. Das Abgassystem entfernt diese unverbrauchten Gase und alle flüchtigen Nebenprodukte sicher aus der Kammer.

Dies ist eine kritische Sicherheits- und Umweltkomponente, da viele Vorläuferchemikalien giftig, entzündlich oder gesundheitsschädlich sein können. Die Abluft enthält oft „Wäscher“ oder Abgasreinigungssysteme, die die Abgase neutralisieren, bevor sie freigesetzt werden.

Wichtige Systemüberlegungen verstehen

Die Leistung eines CVD-Systems wird durch das Zusammenspiel seiner Komponenten bestimmt. Es reicht nicht aus, alle Teile zu haben; sie müssen für ein bestimmtes Ergebnis optimiert werden, was immer Kompromisse mit sich bringt.

Vorläuferstabilität vs. Flüchtigkeit

Die in der CVD verwendeten Chemikalien müssen flüchtig genug sein, um als Gas transportiert zu werden, aber stabil genug, um sich nicht vor Erreichen des Substrats zu zersetzen. Dieses Gleichgewicht ist grundlegend. Ein zu stabiler Vorläufer erfordert zu viel Energie für die Reaktion, während ein instabiler Vorläufer die Gasleitungen verstopfen oder eine Schicht an unerwünschten Stellen abscheiden kann.

Druck- und Temperaturkontrolle

Das Vakuumsystem und die Energiequelle arbeiten in ständiger Partnerschaft. Der Druck im Reaktor bestimmt, wie sich Moleküle bewegen, während die Temperatur die Energie für die Reaktion liefert. Ein niedrigerer Druck kann die Schichtgleichmäßigkeit verbessern, aber die Abscheidungsrate verringern. Höhere Temperaturen können die Rate erhöhen, aber auch ein empfindliches Substrat beschädigen.

Reaktorgeometrie

Die Form und Größe der Reaktorkammer sind nicht willkürlich. Das Design bestimmt die Strömungsdynamik der Gase im Inneren. Ein schlechtes Design kann zu Turbulenzen oder toten Zonen führen, was zu einer Schicht führt, die an einigen Stellen dicker und an anderen dünner ist, was die Leistung des Geräts beeinträchtigt.

Wie jede Komponente das Ergebnis definiert

Bei der Entwicklung oder Auswahl eines CVD-Prozesses bestimmt Ihr Hauptziel, welche Komponenten die meiste Aufmerksamkeit erfordern.

- Wenn Ihr Hauptaugenmerk auf Schichtreinheit und Gleichmäßigkeit liegt: Ihr Gasversorgungssystem und Vakuumsystem sind von größter Bedeutung, um Kontaminationen zu verhindern und einen gleichmäßigen Gasfluss zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Abscheidungsrate und Durchsatz liegt: Die Konstruktion Ihrer Reaktorkammer und die Leistung Ihrer Energiequelle sind die Hauptfaktoren, die Ihre Geschwindigkeit begrenzen.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Einhaltung von Umweltvorschriften liegt: Die Abgas- und Gasbehandlungssysteme erfordern die strengsten Konstruktions-, Überwachungs- und Wartungsprotokolle.

Letztendlich ist das Verständnis der Wechselwirkungen dieser unterschiedlichen Systemkomponenten der Schlüssel zur Beherrschung des CVD-Prozesses und zur Erreichung Ihrer spezifischen materialwissenschaftlichen Ziele.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Wesentliche Merkmale |

|---|---|---|

| Gasversorgungssystem | Speichert, mischt und steuert den Vorläufergasfluss | Massendurchflussregler (MFCs) für präzise Rezepte |

| Reaktorkammer | Beherbergt das Substrat für die Abscheidungsreaktion | Abgedichtetes Design für gleichmäßigen Gasfluss und Schichtqualität |

| Energiequelle | Stellt Energie zur Einleitung der chemischen Reaktion bereit | Thermische Heizung oder Plasma (HF)-Aktivierung |

| Vakuumsystem | Erzeugt und erhält eine Niederdruckumgebung | Entfernt Verunreinigungen, gewährleistet hohe Schichtreinheit |

| Abgassystem | Entfernt unverbrauchte Gase und Nebenprodukte sicher | Wäscher für Sicherheit und Einhaltung von Umweltvorschriften |

Bereit, Ihre spezifischen materialwissenschaftlichen Ziele zu erreichen?

Das Verständnis der Theorie ist der erste Schritt; ihre Umsetzung erfordert ein System, das perfekt auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten ist. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher, hochleistungsfähiger CVD-Lösungen für diverse Labore.

Durch die Nutzung unserer außergewöhnlichen F&E- und Inhouse-Fertigungskapazitäten bieten wir eine umfassende Produktlinie – einschließlich hochentwickelter CVD/PECVD-Systeme –, ergänzt durch starke Tiefenanpassungsmöglichkeiten. Wir stellen sicher, dass Ihr System für Ihren Hauptfokus optimiert ist, sei es die ultimative Schichtreinheit, eine hohe Abscheidungsrate oder die strikte Einhaltung von Sicherheitsvorschriften.

Lassen Sie uns gemeinsam Ihren idealen CVD-Prozess aufbauen. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und den KINTEK-Unterschied zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl