Kurz gesagt, die chemische Gasphasenabscheidung (CVD) kann eine außergewöhnlich breite Palette von Materialien abscheiden. Dazu gehören grundlegende elektronische Materialien wie Silizium, Isolatoren wie Siliziumdioxid, leitfähige Metalle wie Wolfram und ultraharte Beschichtungen wie Titannitrid und diamantähnlicher Kohlenstoff. Das Verfahren ist so vielseitig, dass es auch zur Herstellung fortschrittlicher Strukturen wie Kohlenstoffnanoröhren und Quantenpunkten verwendet wird.

Die chemische Gasphasenabscheidung ist nicht nur eine einzelne Technik, sondern eine Familie von Verfahren, die sich durch ihre bemerkenswerte Vielseitigkeit auszeichnen. Ihre wahre Stärke liegt in der Fähigkeit, das Wachstum von Dünnschichten präzise zu steuern, was die Schaffung von Materialien mit maßgeschneiderten elektronischen, mechanischen oder optischen Eigenschaften ermöglicht, die für praktisch alle modernen Hightech-Industrien von grundlegender Bedeutung sind.

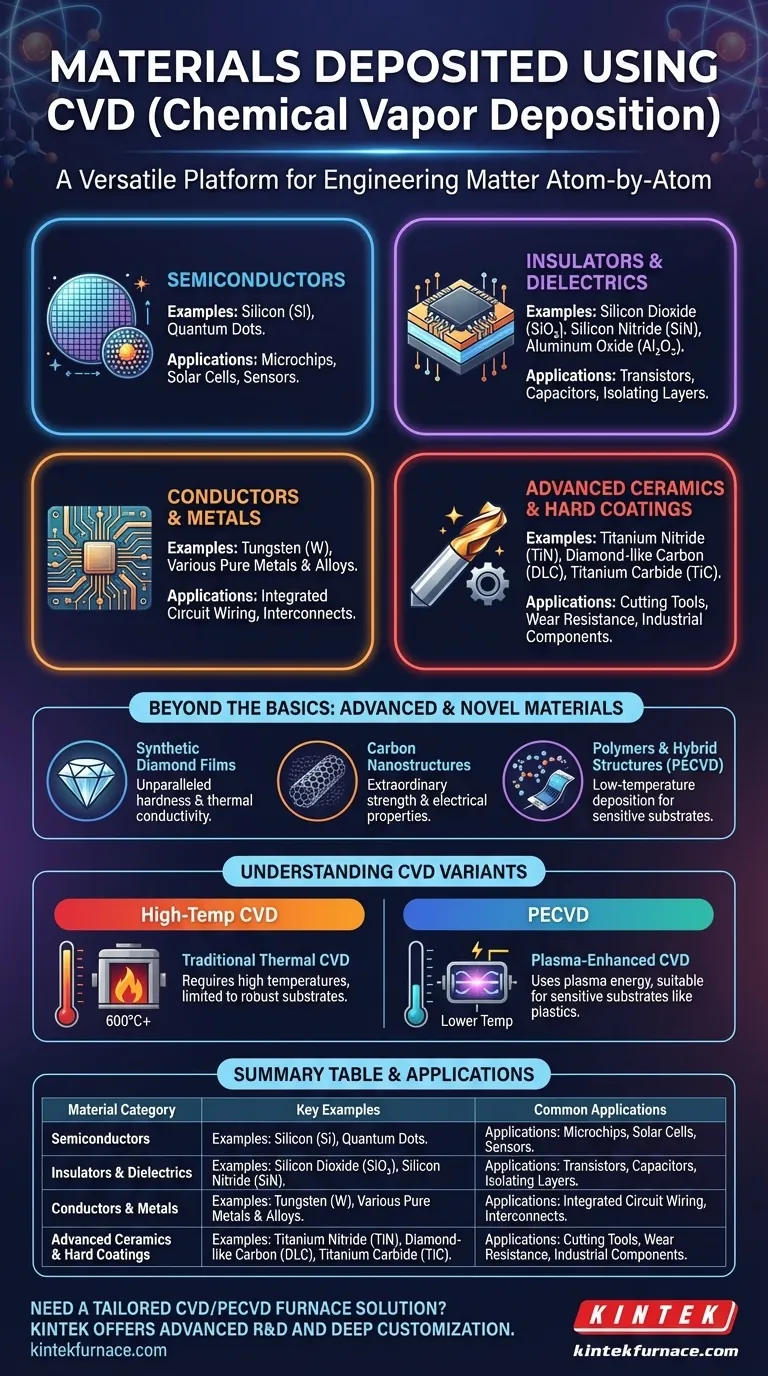

Die grundlegenden Materialkategorien der CVD

Die Flexibilität der CVD ergibt sich aus der Verwendung verschiedener chemischer Vorläufer und Energiequellen (wie Wärme oder Plasma) zur atomweisen Abscheidung von Materialien. Dies ermöglicht die Schaffung von Materialien in mehreren kritischen Kategorien.

Halbleiter

Halbleiter sind das Fundament der Elektronikindustrie. CVD ist die dominante Methode zur Herstellung der erforderlichen hochreinen Schichten.

Wichtige Beispiele sind Silizium (Si), sowohl in amorpher als auch in kristalliner Form, das das grundlegende Material für Mikrochips ist. CVD wird auch zur Herstellung fortschrittlicher Halbleiterstrukturen wie Quantenpunkte für Solarzellen und medizinische Bildgebung verwendet.

Isolatoren und Dielektrika

Um ein funktionierendes elektronisches Gerät zu bauen, müssen Sie leitfähige Komponenten voneinander isolieren. CVD zeichnet sich durch die Abscheidung hochwertiger, gleichmäßiger Isolierschichten aus.

Übliche Materialien sind Siliziumdioxid (SiO₂) und Siliziumnitrid (SiN), die wesentliche Dielektrika in Transistoren und Kondensatoren sind. Aluminiumoxid (Al₂O₃) ist ein weiterer wichtiger Isolator, der mittels CVD für verschiedene Anwendungen abgeschieden wird.

Leiter und Metalle

CVD kann auch reine Metalle und leitfähige Verbindungen abscheiden, die als "Verdrahtung" in integrierten Schaltkreisen und anderen Geräten dienen.

Wolfram (W) ist ein primäres Beispiel, das zur Herstellung robuster Verbindungen zwischen verschiedenen Schichten eines Mikrochips verwendet wird. Andere reine Metalle und Legierungen können je nach spezifischer Prozesschemie ebenfalls abgeschieden werden.

Fortschrittliche Keramiken und Hartbeschichtungen

Eine der am weitesten verbreiteten industriellen Anwendungen von CVD ist die Herstellung extrem harter, langlebiger und korrosionsbeständiger Beschichtungen.

Materialien wie Titannitrid (TiN), Titancarbid (TiC) und Titancarbonitrid (TiCN) bieten eine außergewöhnliche Verschleißfestigkeit für Schneidwerkzeuge und industrielle Komponenten. Diamantähnlicher Kohlenstoff (DLC) ist eine weitere beliebte Beschichtung, die zur Reduzierung der Reibung und zur Erhöhung der Lebensdauer mechanischer Teile eingesetzt wird.

Jenseits der Grundlagen: Fortschrittliche und neuartige Materialien

Die Anpassungsfähigkeit von CVD-Prozessen ermöglicht es Forschern und Ingenieuren, Materialien mit einzigartigen und leistungsstarken Eigenschaften zu konstruieren, die über traditionelle Kategorien hinausgehen.

Synthetische Diamantfilme

Über den "diamantähnlichen" Kohlenstoff hinaus kann CVD verwendet werden, um Filme aus reinem, synthetischem Diamant zu züchten. Diese Filme besitzen eine unübertroffene Härte und Wärmeleitfähigkeit, was sie ideal für Hochleistungs-Schneidwerkzeuge, langlebige optische Fenster und fortschrittliche elektronische Geräte macht.

Kohlenstoff-Nanostrukturen

CVD ist eine Schlüsselmethode zur Synthese fortschrittlicher Kohlenstoffformen wie Kohlenstoffnanoröhren. Diese Strukturen haben eine außergewöhnliche Festigkeit und einzigartige elektrische Eigenschaften, was sie zu einem Forschungsschwerpunkt für Elektronik der nächsten Generation und Verbundwerkstoffe macht.

Polymere und Hybridstrukturen

Während traditionelle CVD hohe Temperaturen erfordert, arbeiten Varianten wie die Plasma-Enhanced CVD (PECVD) bei viel niedrigeren Temperaturen. Dies eröffnet die Möglichkeit, Materialien auf temperaturempfindlichen Substraten, einschließlich Kunststoffen, abzuscheiden und ermöglicht sogar die Abscheidung bestimmter Polymere und hybrider organisch-anorganischer Filme.

Verständnis der Kompromisse und Prozessvarianten

Obwohl unglaublich leistungsfähig, beinhaltet die Wahl der CVD-Methode wichtige Überlegungen. Kein einzelner Prozess ist für jedes Material perfekt.

Die Hochtemperaturbarriere

Traditionelle thermische CVD erfordert oft sehr hohe Temperaturen (über 600 °C), um die notwendigen chemischen Reaktionen auszulösen. Dies kann empfindliche Substrate beschädigen oder sogar schmelzen, was ihre Anwendung einschränkt.

Precursor-Chemie und Sicherheit

Der "chemische Dampf" in CVD stammt aus Precursor-Gasen, die toxisch, brennbar oder korrosiv sein können. Die Verfügbarkeit, Kosten und Sicherheitsanforderungen eines geeigneten Precursors können eine erhebliche Einschränkung für die Abscheidung eines gewünschten Materials darstellen.

Wie PECVD die Möglichkeiten erweitert

Die Plasma-Enhanced CVD (PECVD) ist eine entscheidende Variante, die ein elektrisches Feld verwendet, um ein Plasma zu erzeugen, das die Energie für die Reaktion anstelle von nur hoher Hitze bereitstellt. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, was den Bereich der kompatiblen Substrate drastisch erweitert und die Schaffung von Materialien ermöglicht, die bei höheren Temperaturen instabil wären.

Die richtige Wahl für Ihr Ziel treffen

Die beste Materialwahl hängt ausschließlich von Ihrem Endziel ab. CVD bietet ein Werkzeug, um spezifische Leistungsmerkmale zu erreichen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Mikroelektronik liegt: CVD ist unverzichtbar für die Abscheidung der hochreinen Silizium-, Siliziumdioxid- und Wolframschichten, die Transistoren und Verbindungen bilden.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit und Haltbarkeit liegt: Setzen Sie auf CVD-abgeschiedene Hartbeschichtungen wie Titannitrid (TiN) und diamantähnlichen Kohlenstoff (DLC) für Werkzeuge und mechanische Komponenten.

- Wenn Ihr Hauptaugenmerk auf Optik oder Sensoren der nächsten Generation liegt: CVD ermöglicht die Herstellung von synthetischem Diamant für langlebige Fenster und Quantenpunkten für fortschrittliche Bildgebungs- und Solarenergieanwendungen.

- Wenn Ihr Hauptaugenmerk auf flexiblen oder Niedertemperaturgeräten liegt: PECVD ist die ideale Methode zur Abscheidung isolierender oder leitfähiger Filme auf Kunststoffen und anderen empfindlichen Substraten.

Letztendlich ist die chemische Gasphasenabscheidung weniger ein einziger Prozess als vielmehr eine grundlegende Plattform für die Materialentwicklung auf atomarer Ebene.

Zusammenfassungstabelle:

| Materialkategorie | Schlüsselbeispiele | Häufige Anwendungen |

|---|---|---|

| Halbleiter | Silizium (Si), Quantenpunkte | Mikrochips, Solarzellen |

| Isolatoren | Siliziumdioxid (SiO₂), Siliziumnitrid (SiN) | Transistoren, Kondensatoren |

| Leiter | Wolfram (W) | Verdrahtung integrierter Schaltkreise |

| Hartbeschichtungen | Titannitrid (TiN), diamantähnlicher Kohlenstoff (DLC) | Schneidwerkzeuge, Verschleißfestigkeit |

| Fortschrittliche Materialien | Kohlenstoffnanoröhren, synthetischer Diamant | Elektronik, Optik, Verbundwerkstoffe |

Benötigen Sie eine Hochtemperaturofenlösung, die auf Ihre CVD-Prozesse zugeschnitten ist? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphären- sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen und verbessern Effizienz und Leistung in Halbleiter-, Beschichtungs- und Materialwissenschaftsanwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Innovation unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung