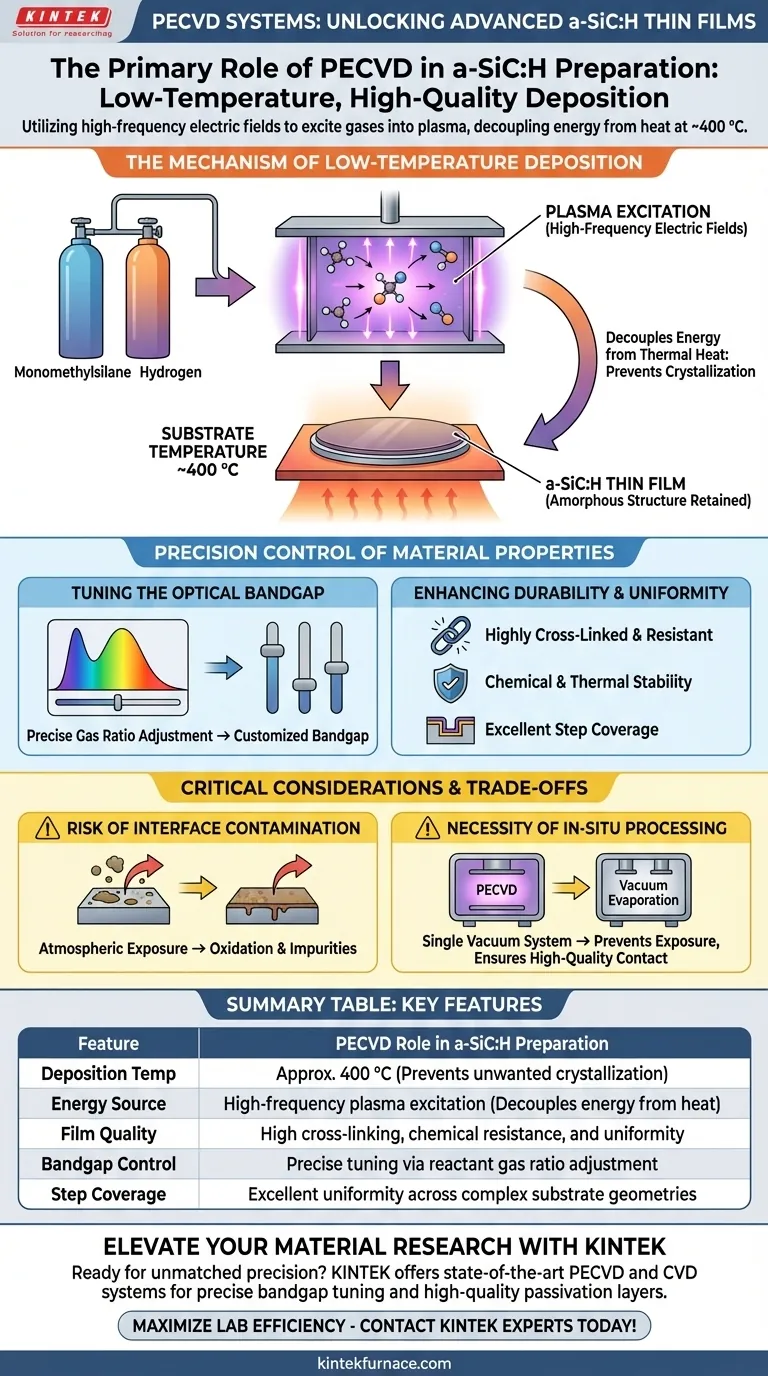

Die Hauptrolle von Plasma Enhanced Chemical Vapor Deposition (PECVD)-Systemen bei der Herstellung von hydriertem amorphem Siliziumkarbid (a-SiC:H) besteht darin, die chemische Abscheidung bei deutlich reduzierten Substrattemperaturen zu ermöglichen. Durch die Verwendung von hochfrequenten elektrischen Feldern zur Anregung von Reaktantgasen – insbesondere Monomethylsilan und Wasserstoff – in einen Plasmazustand ermöglicht PECVD die Herstellung hochwertiger Dünnschichten bei etwa 400 °C. Dieser Prozess ist grundlegend für die Herstellung von Passivierungsschichten mit großer Bandlücke, die eine präzise Zusammensetzungskontrolle ohne die thermische Belastung traditioneller Methoden erfordern.

PECVD-Systeme sind für die a-SiC:H-Herstellung unverzichtbar, da sie die Reaktionsenergie von der thermischen Wärme entkoppeln und so eine präzise Abstimmung der optischen Bandlücke und der Filmzusammensetzung bei gleichzeitiger Beibehaltung der wesentlichen amorphen Struktur des Materials ermöglichen.

Der Mechanismus der Niedertemperaturabscheidung

Plasmaanregung

PECVD-Systeme funktionieren durch Anlegen von hochfrequenten elektrischen Feldern an die Reaktantgase. Diese Energie regt die Gasmoleküle an und wandelt sie in einen Plasmazustand um.

Reduzierung des thermischen Bedarfs

Da das Plasma die für chemische Reaktionen erforderliche Energie liefert, muss das Substrat nicht auf extreme Temperaturen erhitzt werden.

Erhaltung der amorphen Struktur

Die Fähigkeit, bei etwa 400 °C zu arbeiten, ist entscheidend für a-SiC:H-Filme. Dieser Temperaturbereich stellt sicher, dass das Material seine amorphe Struktur beibehält und nicht kristallisiert, was oft für spezifische optische und elektronische Anwendungen erforderlich ist.

Präzise Kontrolle der Materialeigenschaften

Abstimmung der optischen Bandlücke

Der Hauptvorteil der Verwendung von PECVD für a-SiC:H ist die Möglichkeit, die Zusammensetzung des Films zu manipulieren. Bediener können die optische Bandlücke des resultierenden Dünnfilms präzise einstellen, was ihn zu einer idealen Wahl für Passivierungsschichten macht.

Verbesserung der physikalischen Haltbarkeit

Filme, die mittels PECVD abgeschieden werden, weisen im Allgemeinen ausgezeichnete physikalische Eigenschaften auf. Sie sind typischerweise stark vernetzt, gleichmäßig und beständig gegen chemische und thermische Veränderungen.

Gleichmäßigkeit und Abdeckung

Neben der Zusammensetzung sind PECVD-Systeme für eine hervorragende Stufenabdeckung bekannt. Dies gewährleistet eine sehr gleichmäßige Abscheidung des Films über das Substrat, was für eine konsistente Geräteleistung unerlässlich ist.

Wichtige Überlegungen und Kompromisse

Das Risiko von Grenzflächenkontamination

Obwohl PECVD eine ausgezeichnete Kontrolle bietet, ist die Qualität des Films stark von der Abscheidungsatmosphäre abhängig. Wenn eine Probe zwischen der Abscheidung verschiedener Schichten (wie einer Basis- und einer Deckschicht) der Atmosphäre ausgesetzt wird, können Oxidation und Kontamination auftreten.

Die Notwendigkeit der In-situ-Verarbeitung

Um Kontaminationsrisiken zu minimieren, ist es oft notwendig, PECVD innerhalb eines einzigen Vakuumsystems zusammen mit anderen Technologien zu integrieren. Dieser "In-situ"-Ansatz verhindert die atmosphärische Exposition und gewährleistet einen hochwertigen physikalischen Kontakt zwischen den Schichten, wie z. B. Germanium-Nanokristallen und der Siliziumkarbid-Matrix.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität von PECVD für Ihre spezifische Anwendung zu maximieren, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt: Priorisieren Sie die präzise Steuerung der Reaktantgasverhältnisse, um die optische Bandlücke abzustimmen und das Substrat bei 400 °C zu halten.

- Wenn Ihr Hauptaugenmerk auf der Integration von Mehrschichtgeräten liegt: Verwenden Sie ein In-situ-System, das PECVD mit Vakuumverdampfung kombiniert, um Grenzflächenoxidation zu verhindern und einen hochwertigen Kontakt zwischen den Schichten zu gewährleisten.

Die effektive Nutzung von PECVD erfordert ein Gleichgewicht zwischen der Notwendigkeit der Niedertemperaturverarbeitung und der strengen Anforderung an die Umgebungssteuerung während der Abscheidung.

Zusammenfassungstabelle:

| Merkmal | PECVD-Rolle bei der a-SiC:H-Herstellung |

|---|---|

| Abscheidetemperatur | Ca. 400 °C (verhindert unerwünschte Kristallisation) |

| Energiequelle | Hochfrequente Plasmaanregung (entkoppelt Energie von Wärme) |

| Filmqualität | Hohe Vernetzung, chemische Beständigkeit und Gleichmäßigkeit |

| Bandlückensteuerung | Präzise Abstimmung durch Anpassung des Reaktantgasverhältnisses |

| Stufenabdeckung | Hervorragende Gleichmäßigkeit über komplexe Substratgeometrien |

Erweitern Sie Ihre Materialforschung mit KINTEK

Sind Sie bereit, unübertroffene Präzision bei Ihrer Dünnschichtabscheidung zu erreichen? KINTEK bietet hochmoderne PECVD- und CVD-Systeme sowie unser umfangreiches Angebot an anpassbaren Laboröfen. Unterstützt durch Experten in F&E und Weltklasse-Fertigung bieten wir die Werkzeuge, die für eine präzise Bandlückenabstimmung und hochwertige Passivierungsschichten benötigt werden.

Maximieren Sie die Effizienz Ihres Labors und stellen Sie eine überlegene Geräteleistung sicher – Kontaktieren Sie noch heute KINTEK-Experten, um Ihre perfekte Abscheidungslösung zu finden!

Visuelle Anleitung

Referenzen

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Arten von PECVD-Anlagen gibt es? Wählen Sie das richtige System für Ihr Labor

- Was sind die wichtigsten Schritte beim PECVD-Prozess? Beherrschen Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie beeinflusst die Plasmaleistung den PECVD-Prozess? Optimierung von Abscheiderate und Schichtqualität

- Was ist Plasma Enhanced Chemical Vapor Deposition (PECVD) und wie unterscheidet sie sich von konventioneller CVD? Ermöglichen Sie die Niedertemperatur-Dünnfilmabscheidung

- Welche Arten von Filmen können mit PECVD-Systemen abgeschieden werden? Vielseitige Dünnschichten für Elektronik und mehr

- Was sind die kommerziellen Anwendungen von PECVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was sind die primären Anwendungen von PECVD in der Halbleiterfertigung? Ermöglichung der Dünnschichtabscheidung bei niedrigen Temperaturen

- Welche Faktoren tragen zur Effizienz der PECVD bei? Beschleunigen Sie die Dünnschichtabscheidung mit Niedertemperaturplasma