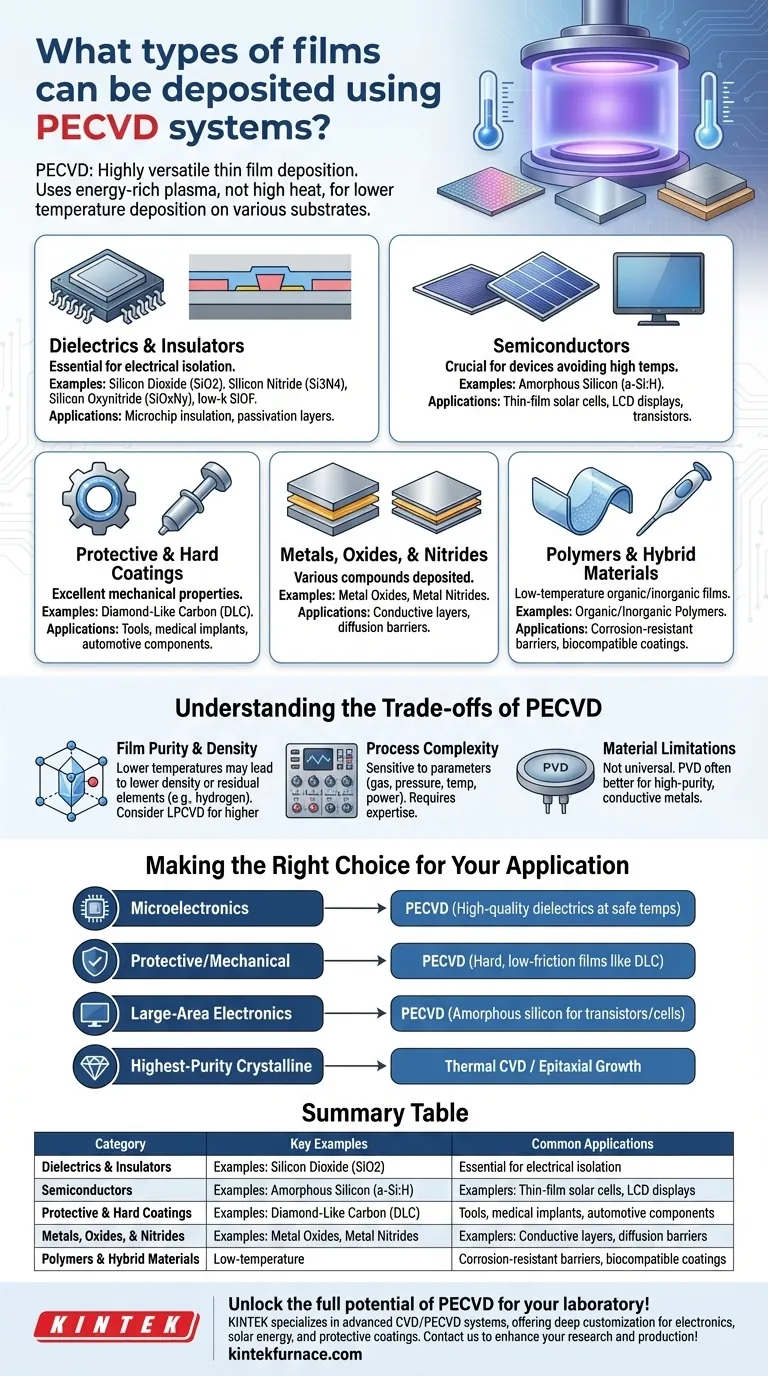

Kurz gesagt, die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist eine hochflexible Technologie, die eine Vielzahl von Dünnschichten abscheiden kann. Dazu gehören kritische Materialien für die Elektronikindustrie wie Dielektrika (Siliziumdioxid, Siliziumnitrid) und Halbleiter (amorphes Silizium) sowie fortschrittliche Materialien wie harte Schutzschichten (diamantähnlicher Kohlenstoff), Polymere und verschiedene Metalloxide und -nitride.

Die Kernstärke von PECVD liegt in der Verwendung eines energiereichen Plasmas anstelle von hoher Hitze, um chemische Reaktionen anzutreiben. Dieser grundlegende Unterschied ermöglicht die Abscheidung von Schichten bei viel niedrigeren Temperaturen, wodurch eine größere Vielfalt von Materialien auf einer breiteren Palette von Substraten abgeschieden werden kann, als dies mit traditionellen thermischen Methoden möglich ist.

Die Kernkategorien von PECVD-Schichten

Die Vielseitigkeit von PECVD ermöglicht die Herstellung von Schichten mit sehr unterschiedlichen Eigenschaften, die in mehrere Schlüsselkategorien eingeteilt werden können. Jede dient einem bestimmten industriellen oder Forschungszweck.

Dielektrika und Isolatoren

Dies ist die häufigste Anwendung für PECVD. Diese Schichten sind unerlässlich, um leitende Schichten in Mikrochips und anderen elektronischen Geräten elektrisch zu isolieren.

Wichtige Beispiele sind Siliziumdioxid (SiO2), das zur Isolation zwischen Metallschichten verwendet wird, und Siliziumnitrid (Si3N4), das als Passivierungsschicht zum Schutz von Bauteilen vor Feuchtigkeit und Verunreinigungen dient. Varianten wie Siliziumoxynitrid (SiOxNy) und Dielektrika mit niedriger Dielektrizitätskonstante (Low-k) wie SiOF sind ebenfalls üblich.

Halbleiter

PECVD ist entscheidend für die Abscheidung von Halbleitermaterialien, insbesondere wenn hohe Temperaturen vermieden werden müssen.

Das prominenteste Beispiel ist amorphes Silizium (a-Si:H), das grundlegend für die Herstellung von Dünnschicht-Solarzellen und den in großflächigen Displays (wie LCD-Bildschirmen) verwendeten Transistoren ist. In-situ-Dotierung während des Abscheidungsprozesses ist ebenfalls möglich.

Schutz- und Hartschichten

PECVD kann Schichten mit hervorragenden mechanischen Eigenschaften erzeugen, die sie ideal für Schutzanwendungen machen.

Diamantähnlicher Kohlenstoff (DLC) ist ein herausragendes Material in dieser Kategorie. Er bietet eine extrem harte, reibungsarme und verschleißfeste Oberfläche für Werkzeuge, medizinische Implantate und Automobilkomponenten.

Metalle, Oxide und Nitride

Während andere Methoden oft für reine Metalle bevorzugt werden, ist PECVD effektiv bei der Abscheidung einer Vielzahl von Metallverbindungen.

Dazu gehören verschiedene Metalloxide und Metallnitride, die Anwendungen von leitfähigen transparenten Schichten bis hin zu Diffusionsbarrieren in integrierten Schaltkreisen finden.

Polymere und Hybridmaterialien

Die Niedrigtemperatur-Natur von PECVD ermöglicht auch die Abscheidung von organischen und anorganischen Polymerschichten.

Diese speziellen Materialien werden in Nischenanwendungen eingesetzt, wie zum Beispiel zur Schaffung hochkorrosionsbeständiger Barrieren für Lebensmittelverpackungen oder biokompatibler Beschichtungen für medizinische Implantate.

Die Kompromisse von PECVD verstehen

Obwohl PECVD unglaublich flexibel ist, ist es nicht für jede Situation die optimale Wahl. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Schichtreinheit und -dichte

Da PECVD bei niedrigeren Temperaturen arbeitet, können die resultierenden Schichten manchmal eine geringere Dichte aufweisen oder Restelemente aus den Ausgangsgasen (wie Wasserstoff) enthalten.

Für Anwendungen, die höchste Reinheit oder Kristallqualität erfordern, kann ein Hochtemperaturprozess wie Low-Pressure CVD (LPCVD) eine bessere Wahl sein, vorausgesetzt, das Substrat verträgt die Hitze.

Prozesskomplexität

Die Qualität und Eigenschaften einer PECVD-Schicht sind extrem empfindlich gegenüber einer Vielzahl von Prozessparametern, einschließlich Gaszusammensetzung, Druck, Temperatur und Plasmaleistung.

Die Entwicklung eines neuen Abscheidungs-"Rezepts" erfordert erhebliches Fachwissen und Prozesskontrolle. Es handelt sich nicht um eine "Plug-and-Play"-Technologie, sondern um einen hochgradig abstimmbaren und daher komplexen Prozess.

Materialbeschränkungen

Obwohl vielseitig, ist PECVD nicht die Universallösung. Für die Abscheidung hochreiner, hochleitfähiger Metallschichten sind physikalische Gasphasenabscheidungsverfahren (PVD) wie Sputtern oder Verdampfen oft effizienter und effektiver.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungstechnologie hängt ausschließlich von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf moderner Mikroelektronik liegt: PECVD ist der Industriestandard für die Abscheidung hochwertiger dielektrischer Isolatoren (SiO2, Si3N4) bei Temperaturen, die zuvor gefertigte Komponenten nicht beschädigen.

- Wenn Ihr Hauptaugenmerk auf Schutz- oder mechanischen Beschichtungen liegt: PECVD ist eine ausgezeichnete Wahl für die Herstellung harter, langlebiger und reibungsarmer Schichten wie diamantähnlicher Kohlenstoff (DLC) auf einer Vielzahl von Substraten.

- Wenn Ihr Hauptaugenmerk auf großflächiger Elektronik oder Solarzellen liegt: PECVD ist die wesentliche Technologie für die Abscheidung der amorphen Siliziumschichten, die das Rückgrat von Dünnschichttransistoren und Photovoltaikzellen bilden.

- Wenn Ihr Hauptaugenmerk auf reinsten kristallinen Schichten liegt: Sie sollten thermische CVD-Methoden bei höheren Temperaturen oder epitaktische Wachstumstechniken in Betracht ziehen, da die Chemie von PECVD Verunreinigungen einführen kann.

Letztendlich liegt die Stärke von PECVD in ihrer Niedertemperatur-Vielseitigkeit, die sie zu einem unverzichtbaren Werkzeug für die Herstellung einer Vielzahl funktionaler Dünnschichten in vielen Branchen macht.

Übersichtstabelle:

| Kategorie | Wichtige Beispiele | Häufige Anwendungen |

|---|---|---|

| Dielektrika und Isolatoren | Siliziumdioxid (SiO2), Siliziumnitrid (Si3N4) | Mikrochip-Isolation, Passivierungsschichten |

| Halbleiter | Amorphes Silizium (a-Si:H) | Dünnschicht-Solarzellen, LCD-Displays |

| Schutz- und Hartschichten | Diamantähnlicher Kohlenstoff (DLC) | Werkzeuge, medizinische Implantate, Autoteile |

| Metalle, Oxide und Nitride | Metalloxide, Metallnitride | Leitfähige Schichten, Diffusionsbarrieren |

| Polymere und Hybridmaterialien | Organische/Anorganische Polymere | Korrosionsbeständige Barrieren, biokompatible Beschichtungen |

Erschließen Sie das volle Potenzial von PECVD für Ihr Labor! KINTEK ist spezialisiert auf fortschrittliche CVD/PECVD-Systeme und bietet umfassende Anpassungen, um Ihre einzigartigen Anforderungen an die Dünnschichtabscheidung zu erfüllen. Egal, ob Sie in der Elektronik, Solarenergie oder bei Schutzbeschichtungen tätig sind, unser Fachwissen in F&E und Eigenfertigung gewährleistet zuverlässige, hochleistungsfähige Lösungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen