Im Kern ist die Plasma Enhanced Chemical Vapor Deposition (PECVD) ein Verfahren zur Abscheidung dünner Schichten, das die intensive Hitze der konventionellen CVD durch die Energie eines Plasmas ersetzt. Dieser grundlegende Unterschied ermöglicht es PECVD, bei viel niedrigeren Temperaturen zu arbeiten, was es zu einer kritischen Technologie für die Beschichtung von Materialien macht, die hohen Temperaturen nicht standhalten können.

Die wesentliche Wahl zwischen PECVD und konventioneller CVD ist ein Kompromiss zwischen thermischer Energie und Plasmaenergie. Die Verwendung von Plasma durch PECVD ermöglicht eine hochwertige Filmabscheidung bei deutlich niedrigeren Temperaturen, wodurch ihr Einsatz auf wärmeempfindliche Materialien ausgeweitet wird, bei denen konventionelle CVD nicht praktikabel ist.

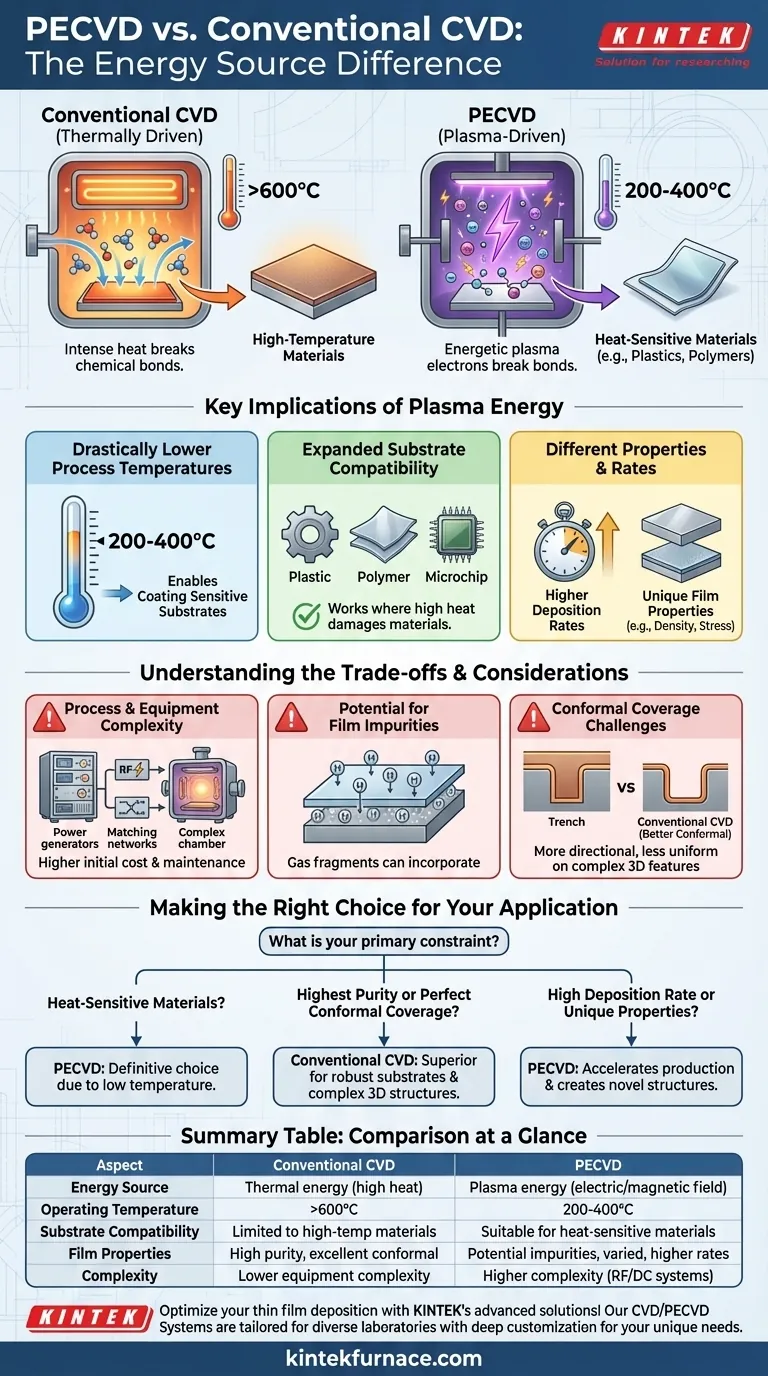

Der grundlegende Unterschied: Energiequelle

Der Unterschied zwischen diesen beiden leistungsstarken Techniken liegt ausschließlich darin, wie die für die chemische Reaktion benötigte Energie zugeführt wird.

Konventionelle CVD: Ein thermisch angetriebener Prozess

Die konventionelle Chemical Vapor Deposition (CVD) beruht ausschließlich auf thermischer Energie. Das Substrat wird auf sehr hohe Temperaturen erhitzt, was die darüberströmenden Prekursor-Gase energetisiert.

Diese intensive Hitze liefert die Aktivierungsenergie, die erforderlich ist, um die chemischen Bindungen der Prekursor-Moleküle zu brechen, wodurch sie reagieren und einen festen Film auf der heißen Substratoberfläche abscheiden können.

PECVD: Ein plasmaangetriebener Prozess

PECVD führt eine zweite Energiequelle ein: Plasma. Ein elektrisches oder magnetisches Feld wird auf das Prekursor-Gas in der Reaktionskammer angewendet, wodurch es in ein Plasma gezündet wird.

Dieses Plasma ist ein teilweise ionisiertes Gas, das hochenergetische Elektronen enthält. Diese Elektronen, nicht die Wärme des Substrats, kollidieren mit und spalten die Prekursor-Gasmoleküle, wodurch reaktive Ionen und Radikale entstehen, die dann auf dem viel kühleren Substrat abgeschieden werden.

Wichtige Auswirkungen der Plasmaverwendung

Die Substitution thermischer Energie durch Plasmaenergie schafft mehrere entscheidende Vorteile, die bestimmen, wann und warum PECVD eingesetzt wird.

Drastisch niedrigere Prozesstemperaturen

Dies ist der größte Vorteil von PECVD. Während konventionelle CVD oft Temperaturen weit über 600 °C erfordert, arbeitet PECVD typischerweise im Bereich von 200-400 °C.

Diese Reduzierung ist möglich, da das Plasma, nicht die Wärme, die Hauptarbeit beim Aufbrechen der stabilen Prekursor-Gase leistet.

Erweiterte Substratkompatibilität

Die niedrige Betriebstemperatur ermöglicht direkt die Beschichtung von temperaturempfindlichen Materialien.

Substrate wie Kunststoffe, Polymere und bestimmte Halbleiterbauelemente würden durch die hohe Hitze der konventionellen CVD beschädigt, geschmolzen oder zerstört werden. PECVD ermöglicht es, Hochleistungsfilme auf diesen Materialien abzuscheiden.

Unterschiedliche Filmeigenschaften und Abscheidungsraten

Die einzigartige chemische Umgebung des Plasmas kann andere reaktive Spezies erzeugen als ein rein thermischer Prozess.

Dies kann zu Filmen mit unterschiedlichen Eigenschaften führen, wie z. B. verbesserter Dichte oder reduzierter Spannung. In vielen Fällen ermöglicht die hohe Reaktivität innerhalb des Plasmas auch höhere Abscheidungsraten als bei konventioneller CVD.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PECVD kein universeller Ersatz für konventionelle CVD. Die Wahl beinhaltet klare Kompromisse, die mit der zugrundeliegenden Physik zusammenhängen.

Prozess- und Anlagenkomplexität

Ein PECVD-System ist von Natur aus komplexer. Es erfordert HF- oder Gleichstromgeneratoren, Impedanzanpassungsnetzwerke und robuste Kammerkonstruktionen, um das Plasma zu erzeugen und einzuschließen. Dies kann zu höheren anfänglichen Ausrüstungskosten und Wartung führen.

Potenzielle Filmverunreinigungen

Da das Plasma Prekursoren so aggressiv abbaut, können Fragmente der Gasmoleküle (wie Wasserstoff) in den wachsenden Film eingebaut werden. Dies kann die optischen, elektrischen oder mechanischen Eigenschaften des Films beeinträchtigen, was für bestimmte hochreine Anwendungen unerwünscht sein kann.

Herausforderungen bei der konformen Beschichtung

Konventionelle CVD, insbesondere die Niederdruck-CVD (LPCVD), zeichnet sich oft durch die Erzeugung hochgradig konformer Filme aus, die komplexe 3D-Strukturen gleichmäßig beschichten. Der PECVD-Prozess kann gerichteter sein, was manchmal zu dünneren Beschichtungen an den Seitenwänden von Merkmalen im Vergleich zu den Oberflächen führt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert eine Abstimmung der Prozessfähigkeiten mit der primären Einschränkung Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: PECVD ist aufgrund ihrer niedrigen Betriebstemperatur die definitive und oft einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf höchstmöglicher Filmreinheit oder perfekter konformer Beschichtung auf einem robusten Substrat liegt: Konventionelle thermische CVD (wie LPCVD oder APCVD) kann die überlegene Option sein.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate oder der Erzielung einzigartiger Filmeigenschaften liegt: PECVD bietet einen Weg, die Produktion zu beschleunigen und neuartige Materialstrukturen zu schaffen, die mit thermischen Methoden allein nicht möglich sind.

Letztendlich ist das Verständnis der Energiequelle – thermisch versus Plasma – der Schlüssel zur Auswahl der richtigen Abscheidungstechnologie für Ihr spezifisches Material und Ihre Leistungsziele.

Zusammenfassende Tabelle:

| Aspekt | Konventionelle CVD | PECVD |

|---|---|---|

| Energiequelle | Thermische Energie (hohe Hitze) | Plasmaenergie (elektrisches/magnetisches Feld) |

| Betriebstemperatur | Typischerweise >600°C | Typischerweise 200-400°C |

| Substratkompatibilität | Beschränkt auf Hochtemperaturmaterialien | Geeignet für wärmeempfindliche Materialien (z. B. Kunststoffe, Polymere) |

| Filmeigenschaften | Hohe Reinheit, ausgezeichnete konforme Beschichtung | Potenzielle Verunreinigungen, vielfältige Eigenschaften, höhere Abscheidungsraten |

| Komplexität | Geringere Anlagenkomplexität | Höhere Komplexität bei HF-/Gleichstromsystemen |

Optimieren Sie Ihre Dünnfilmabscheidung mit KINTEKs fortschrittlichen Lösungen! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bieten wir Hochtemperatur-Ofensysteme wie CVD/PECVD-Systeme, die auf verschiedene Labore zugeschnitten sind. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es für wärmeempfindliche Materialien oder hochreine Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Forschung und Produktionseffizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen