Von Ihrem Smartphone bis zu Industriewerkzeugen, der Einfluss der Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist weit verbreitet. PECVD ist ein kritischer Herstellungsprozess, der zur Abscheidung hochwertiger Dünnschichten für Halbleiterbauelemente, fortschrittliche Optik und schützende Industriebeschichtungen verwendet wird. Sein primärer kommerzieller Vorteil ist die Fähigkeit, diese Abscheidung bei niedrigen Temperaturen durchzuführen, wodurch die Verwendung von Substraten ermöglicht wird, die durch die intensive Hitze traditioneller Methoden beschädigt würden.

Die kommerzielle Stärke von PECVD liegt in seiner Fähigkeit, die Hochtemperaturgrenzen herkömmlicher Abscheidetechniken zu umgehen. Durch die Verwendung eines energetisierten Plasmas anstelle extremer Hitze ermöglicht es die Erzeugung gleichmäßiger, hochreiner Dünnschichten auf Materialien, die empfindlich auf thermische Schäden reagieren, und erschließt so eine Vielzahl moderner technologischer Anwendungen.

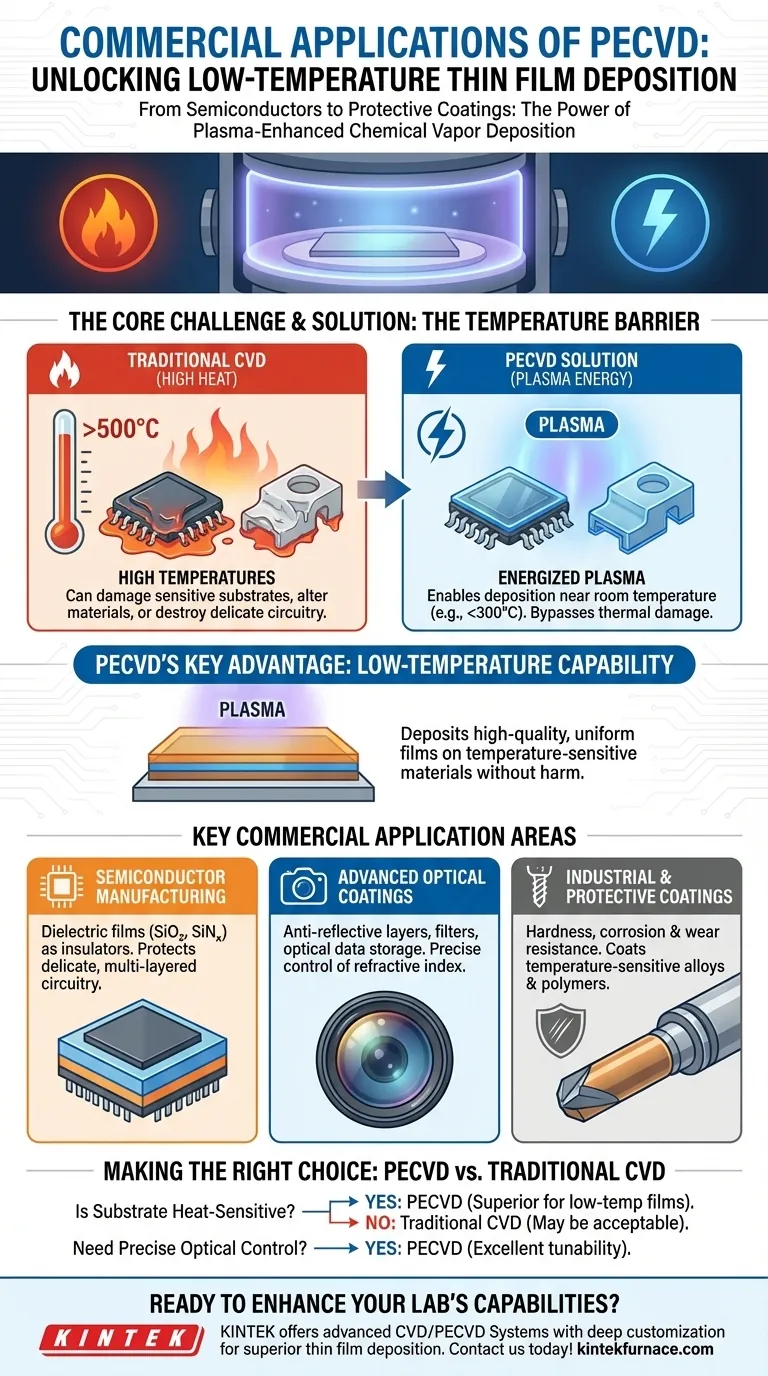

Das Kernproblem, das PECVD löst: Die Temperaturschwelle

Um die Anwendungen von PECVD zu verstehen, müssen Sie zunächst das grundlegende Problem verstehen, das es löst. Das Ziel jedes chemischen Gasphasenabscheidungsprozesses ist es, einen festen Dünnfilm auf einer Oberfläche aus gasförmigen Vorläufern zu erzeugen.

Die Einschränkung der traditionellen CVD

Die konventionelle chemische Gasphasenabscheidung (CVD) benötigt sehr hohe Temperaturen, um die Energie bereitzustellen, die zum Aufbrechen von Vorläufergasen und zur Durchführung der chemischen Reaktionen, die den Film bilden, erforderlich ist.

Diese hohe Hitze, oft mehrere hundert Grad Celsius, ist eine erhebliche Einschränkung.

Warum hohe Temperatur ein Problem ist

Viele moderne Materialien und komplexe Geräte können solche Temperaturen einfach nicht widerstehen. Zum Beispiel kann hohe Hitze Kunststoffsubstrate schmelzen, die Eigenschaften bestimmter Metalle verändern oder die empfindliche, mehrschichtige Schaltung zerstören, die bereits auf einem Halbleiterwafer hergestellt wurde.

Die PECVD-Lösung: Plasma als Energiequelle

PECVD umgeht dieses Problem meisterhaft. Anstatt sich ausschließlich auf thermische Energie zu verlassen, verwendet es ein elektromagnetisches Feld (typischerweise Radiofrequenz), um die Vorläufergase in einen Materiezustand namens Plasma zu entzünden.

Dieses Plasma ist eine hochenergetische Umgebung, die die Aktivierungsenergie für die chemischen Reaktionen liefert. Dies ermöglicht die Abscheidung dichter, hochwertiger Filme bei viel niedrigeren Temperaturen, oft nahe Raumtemperatur.

Wichtige kommerzielle Anwendungsbereiche

Diese Niedertemperaturfähigkeit ist das Tor zu den wichtigsten kommerziellen Anwendungen von PECVD.

Halbleiterfertigung

PECVD ist in der Herstellung von Mikroelektronik unverzichtbar. Es wird zur Abscheidung von dielektrischen Filmen wie Siliziumdioxid (SiO₂) und Siliziumnitrid (SiNₓ) verwendet, die als Isolatoren zwischen leitfähigen Schichten dienen.

Da moderne Chips Milliarden von Transistoren in komplexen vertikalen Stapeln enthalten, darf die Abscheidung einer neuen Schicht die darunter liegende komplizierte Schaltung nicht beschädigen. PECVD ist die bevorzugte Methode für diese kritische Aufgabe.

Fortschrittliche optische Beschichtungen

Die Technologie ist maßgeblich an der Herstellung einer Vielzahl optischer Beschichtungen beteiligt. Dazu gehören Antireflexionsschichten auf Sonnenbrillen und Kameralinsen, Filter, die in wissenschaftlichen Instrumenten wie Photometern verwendet werden, und Schichten für die optische Datenspeicherung.

Der Hauptvorteil hier ist die präzise Steuerung. Durch sorgfältiges Management der Plasmaparameter – wie Gaszusammensetzung, Druck und Leistung – können Ingenieure den Brechungsindex und andere optische Eigenschaften des abgeschiedenen Films akribisch einstellen.

Industrielle und schützende Beschichtungen

PECVD wird zur Aufbringung von Dünnfilmen eingesetzt, die die Eigenschaften von Industriewerkzeugen und -komponenten verbessern. Diese Beschichtungen können Härte, Korrosionsbeständigkeit und Verschleißfestigkeit bieten.

Da der Prozess bei niedriger Temperatur abläuft, können diese schützenden Vorteile auf eine breitere Palette von Materialien angewendet werden, einschließlich temperaturempfindlicher Legierungen und sogar einiger Polymere, die mit herkömmlicher Hochtemperatur-CVD nicht beschichtet werden konnten.

Verständnis der Kompromisse und Vorteile

Obwohl leistungsstark, ist PECVD ein spezifisches Werkzeug, das aufgrund seiner deutlichen Vorteile gegenüber anderen Methoden gewählt wird.

Der Hauptvorteil: Niedrige Temperatur

Dies kann nicht genug betont werden. Die Fähigkeit, Filme auf temperaturempfindlichen Substraten abzuscheiden, ist der wichtigste kommerzielle Treiber für PECVD.

Filmqualität und Gleichmäßigkeit

Die kontrollierte Plasmaumgebung ermöglicht das Wachstum von Filmen, die über große Oberflächen hinweg hoch gleichmäßig sind und eine hohe Dichte aufweisen. Dies führt zu qualitativ hochwertigeren Schichten mit reduzierten inneren Spannungen und geringerer Anfälligkeit für Rissbildung.

Potenzielle Fallstricke, die es zu managen gilt

Die Verwendung eines energetischen Plasmas ist nicht ohne Herausforderungen. Der Prozess erfordert eine sorgfältige Kontrolle, um unerwünschte Nebenwirkungen zu vermeiden, wie z.B. Plasmaschäden an der Substratoberfläche durch Ionenbeschuss. Ingenieure müssen ihren Prozess feinjustieren, um die Abscheidungsrate mit der Filmqualität in Einklang zu bringen.

Die richtige Abscheidungsentscheidung treffen

Die Entscheidung für PECVD hängt vollständig vom thermischen Budget Ihres Substrats und der erforderlichen Leistung des Films ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf wärmeempfindlichen Substraten liegt: PECVD ist oft die Standard- und überlegene Lösung, um hochwertige Filme ohne Beschädigung des darunterliegenden Materials zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Erstellung präziser optischer Schichten liegt: PECVD bietet die außergewöhnliche Kontrolle über den Brechungsindex und die Filmdicke, die für antireflektierende oder filternde Anwendungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit auf einem robusten Substrat liegt: Traditionelle Hochtemperatur-CVD kann in bestimmten Fällen immer noch bevorzugt werden, wenn die Hitzetoleranz des Substrats kein Problem darstellt und Spurenverunreinigungen aus dem Plasma inakzeptabel sind.

Letztendlich liegt der Wert von PECVD in seiner Fähigkeit, fortschrittliche Materialien unter Bedingungen zu entwickeln, die zuvor unmöglich waren, was es zu einem grundlegenden Prozess in der modernen Technologie macht.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselanwendungen | Hauptnutzen |

|---|---|---|

| Halbleiterfertigung | Dielektrische Filme (z.B. SiO₂, SiNₓ) zur Isolation | Niedertemperaturabscheidung verhindert Schäden an empfindlichen Schaltungen |

| Fortschrittliche optische Beschichtungen | Antireflexionsschichten, Filter, optische Datenspeicherung | Präzise Steuerung von Brechungsindex und Filmeigenschaften |

| Industrielle und schützende Beschichtungen | Härte, Korrosions- und Verschleißfestigkeit an Werkzeugen | Anwendbar auf temperaturempfindliche Materialien wie Legierungen und Polymere |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Hochtemperaturofenlösungen zu erweitern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit modernster Ausrüstung zu versorgen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihnen helfen können, überlegene Ergebnisse bei der Dünnschichtabscheidung und Materialverarbeitung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen