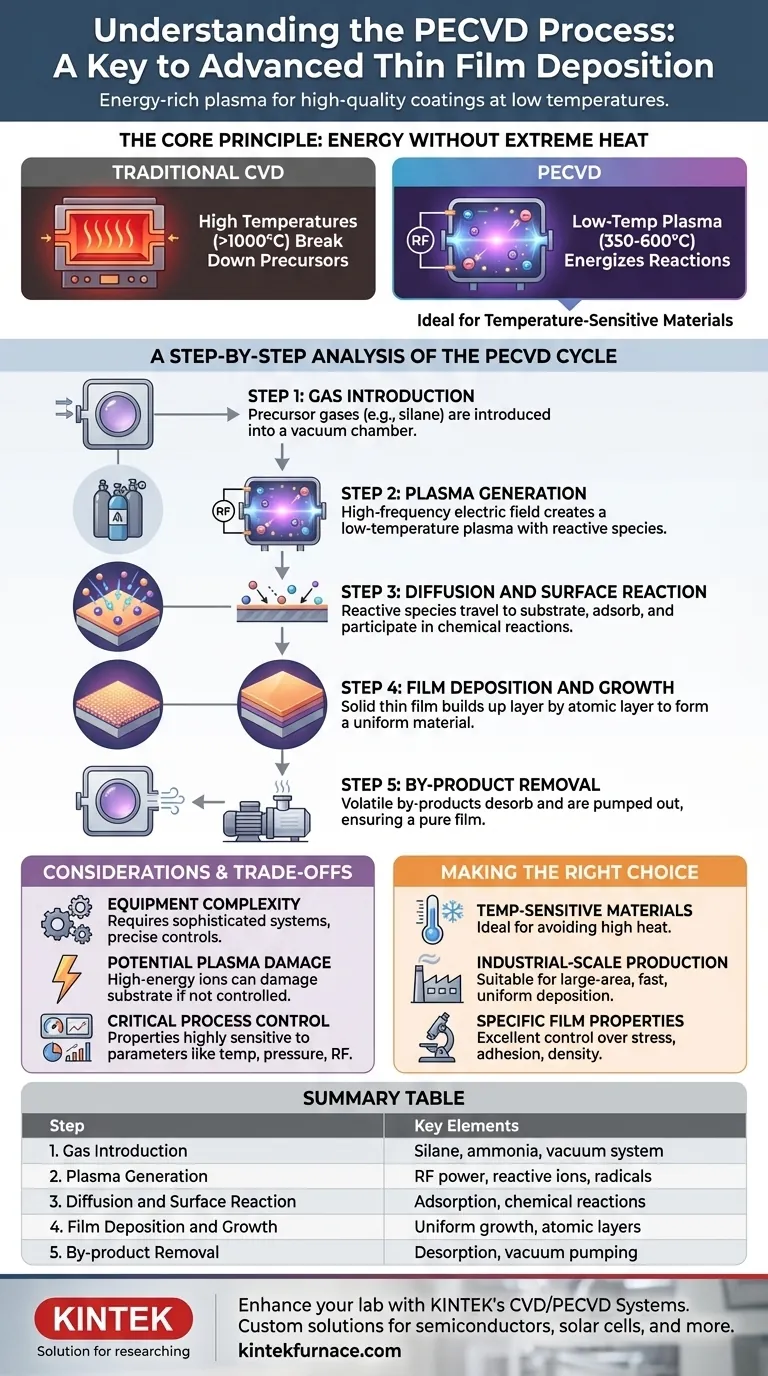

Im Kern umfasst der Prozess der plasmagestützten chemischen Gasphasenabscheidung (PECVD) fünf verschiedene Schritte. Er beginnt mit der Einführung von Reaktantengasen in eine Vakuumkammer, gefolgt von der Anlegung eines elektrischen Feldes zur Erzeugung eines Plasmas. Reaktive Spezies aus diesem Plasma wandern dann zur Substratoberfläche, durchlaufen chemische Reaktionen zur Bildung eines festen Films, und schließlich werden gasförmige Nebenprodukte abgesaugt.

PECVD ist nicht nur eine Abfolge von Schritten; es ist eine strategische Lösung für ein fundamentales Problem in der Materialwissenschaft. Durch die Verwendung eines energiegeladenen Plasmas anstelle hoher Hitze ermöglicht es die Herstellung hochwertiger Dünnschichten bei niedrigen Temperaturen, wodurch Materialien beschichtet werden können, die durch herkömmliche Abscheidungsmethoden beschädigt würden.

Das Kernprinzip: Energie ohne extreme Hitze

Bei der herkömmlichen chemischen Gasphasenabscheidung (CVD) sind extrem hohe Temperaturen erforderlich, um die Energie zur Zersetzung der Precursor-Gase und zur Einleitung chemischer Reaktionen auf einem Substrat bereitzustellen.

PECVD ändert diese Energiedynamik grundlegend. Anstatt sich ausschließlich auf thermische Energie zu verlassen, führt es Energie durch ein elektrisches Feld ein, typischerweise bei einer Hochfrequenz (HF). Dieses Feld entzündet das Niederdruckgas zu einem Plasma, einem ionisierten Materiezustand, der eine Mischung aus Elektronen, Ionen und hochreaktiven neutralen Spezies enthält.

Dieses Plasma wird zum Motor des Abscheidungsprozesses. Die darin enthaltenen reaktiven Spezies haben genügend Energie, um bei deutlich niedrigeren Substrattemperaturen, oft im Bereich von 350–600 °C (im Vergleich zu den 1000 °C oder mehr, die bei einigen thermischen CVD-Prozessen erforderlich sind), zu reagieren und einen Film zu bilden.

Eine schrittweise Analyse des PECVD-Zyklus

Jeder Schritt im PECVD-Prozess wird sorgfältig kontrolliert, um sicherzustellen, dass der endgültige Film die genauen Spezifikationen hinsichtlich Dicke, Zusammensetzung und Qualität erfüllt.

Schritt 1: Gaseinführung

Nachdem ein Substrat in die Reaktionskammer eingebracht und ein Vakuum hergestellt wurde, werden ein oder mehrere Precursor-Gase eingeführt. Diese Gase enthalten die für den endgültigen Film erforderlichen Atome (z. B. Silan für Siliziumfilme oder Silan und Ammoniak für Siliziumnitridfilme).

Schritt 2: Plasmagenerierung

Über die Elektroden in der Kammer wird ein hochfrequentes elektrisches Feld angelegt. Dieses Feld regt die Gasmoleküle an, entfernt Elektronen und erzeugt ein leuchtendes Niedertemperaturplasma, das mit chemisch reaktiven Ionen und Radikalen gefüllt ist.

Schritt 3: Diffusion und Oberflächenreaktion

Die im Plasma erzeugten hochreaktiven Spezies diffundieren – oder wandern – durch das Vakuum und bombardieren die Substratoberfläche. Dort adsorbieren (haften an der Oberfläche) sie und nehmen an einer Reihe chemischer Reaktionen teil.

Schritt 4: Filmdeposition und Wachstum

Die Produkte dieser Oberflächenreaktionen sind so konzipiert, dass sie ein nichtflüchtiges festes Material bilden. Dieses Material lagert sich schichtweise, Atomlage für Atomlage, auf dem Substrat ab und bildet einen gleichmäßigen und festen Dünnfilm.

Schritt 5: Nebenproduktentfernung

Die chemischen Reaktionen erzeugen auch flüchtige Nebenprodukte, die entfernt werden müssen. Diese gasförmigen Abfallprodukte desorbieren von der Oberfläche und werden kontinuierlich durch das Vakuumsystem aus der Kammer abgepumpt, wodurch ein reiner und unkontaminierter Film gewährleistet wird.

Abwägungen und Überlegungen verstehen

Obwohl PECVD wirkungsvoll ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Komplexität der Ausrüstung

PECVD-Anlagen sind komplexer als einige andere Abscheidungsmethoden. Sie erfordern eine anspruchsvolle Vakuumkammer, präzise Gasflussregler und eine stabile HF-Stromquelle sowie ein Anpassungsnetzwerk, was erhebliche Investitionen bedeuten kann.

Mögliche Plasmaschäden

Die energiereichen Ionen, die den Prozess so effektiv machen, können bei unzureichender Kontrolle auch Schäden am Substrat oder am wachsenden Film verursachen. Die Optimierung der Plasmaleistung und des Gasdrucks ist entscheidend, um die Abscheidungsrate mit der Filmqualität in Einklang zu bringen und ioneninduzierte Defekte zu minimieren.

Prozesskontrolle ist entscheidend

Die endgültigen Eigenschaften des abgeschiedenen Films – wie Spannung, Dichte und chemische Zusammensetzung – sind sehr empfindlich gegenüber Prozessparametern. Geringfügige Schwankungen von Temperatur, Druck, Gasfließraten oder HF-Leistung können das Ergebnis erheblich verändern, was eine akribische Prozessentwicklung und -kontrolle erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob PECVD das richtige Werkzeug ist, hängt vollständig von Ihren spezifischen Material- und Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: PECVD ist eine ideale Wahl, da seine plasma-basierte Energiequelle die hohe Hitze der traditionellen CVD vermeidet.

- Wenn Ihr Hauptaugenmerk auf der industriellen Fertigung liegt: Die Fähigkeit von PECVD, großflächige Substrate zu verarbeiten und eine schnelle, gleichmäßige Abscheidung zu erzielen, macht es sehr gut geeignet für die Herstellung von Solarzellen, Displays und Halbleitern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Filmeigenschaften liegt: PECVD bietet eine ausgezeichnete Kontrolle über Spannung, Haftung und Dichte des Films durch präzise Abstimmung seiner Plasma- und Prozessparameter.

Letztendlich bietet PECVD eine leistungsstarke und vielseitige Methode zur Gestaltung fortschrittlicher Oberflächen, wenn thermische Einschränkungen und Filmqualität von größter Bedeutung sind.

Zusammenfassungstabelle:

| Schritt | Beschreibung | Schlüsselelemente |

|---|---|---|

| 1. Gaseinführung | Precursor-Gase werden in eine Vakuumkammer eingeführt. | Silan, Ammoniak, Vakuumsystem |

| 2. Plasmagenerierung | Elektrisches Feld erzeugt ein Niedertemperaturplasma. | HF-Leistung, reaktive Ionen, Radikale |

| 3. Diffusion und Oberflächenreaktion | Reaktive Spezies wandern und adsorbieren auf dem Substrat. | Adsorption, chemische Reaktionen |

| 4. Filmdeposition und Wachstum | Ein fester Dünnfilm bildet sich Schicht für Schicht auf dem Substrat. | Gleichmäßiges Wachstum, Atomschichten |

| 5. Nebenproduktentfernung | Flüchtige Nebenprodukte werden aus der Kammer abgepumpt. | Desorption, Vakuumpumpen |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen PECVD-Lösungen zu erweitern? Durch die Nutzung hervorragender F&E- und In-House-Fertigung stellt KINTEK vielfältige Laboratorien mit Hochtemperatur-Ofenlösungen wie unseren CVD/PECVD-Systemen zur Verfügung. Unsere starke Fähigkeit zur Tiefenanpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen für Halbleiter, Solarzellen und mehr – und gewährleistet überlegene Filmqualität und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre PECVD-Prozessziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften