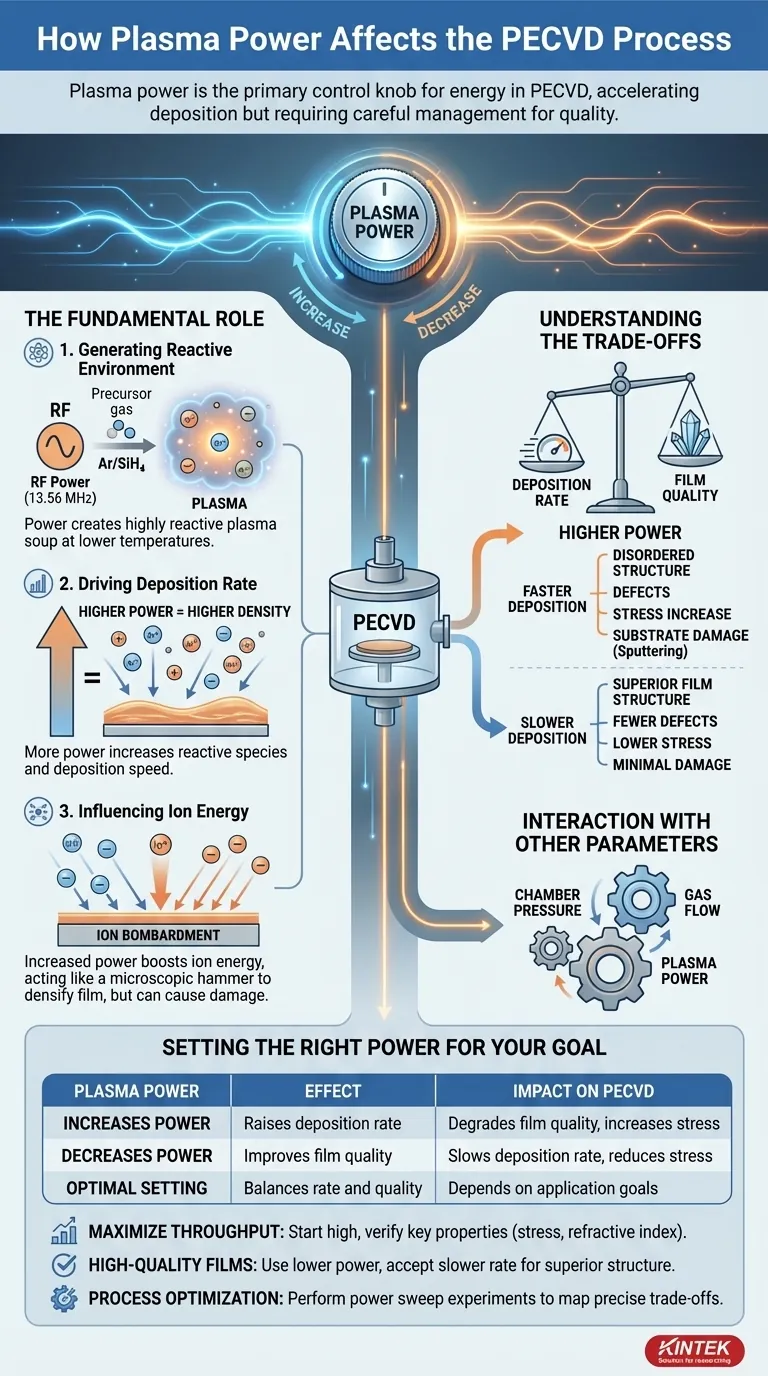

Kurz gesagt, die Plasmaleistung ist der primäre Regelknopf für die Energie in einem PECVD-Reaktor. Eine Erhöhung der Leistung erhöht direkt die Dichte und Energie des Plasmas, was die Rate der Schichtabscheidung beschleunigt. Diese Energieerhöhung muss jedoch sorgfältig gemanagt werden, da übermäßige Leistung die Schichtqualität beeinträchtigen und sogar das Substrat beschädigen kann.

Die Kernherausforderung beim Management der Plasmaleistung im PECVD-Verfahren besteht nicht nur darin, sie auf- oder abzudrehen. Es geht darum, den optimalen Energie-"Sweet Spot" zu finden, an dem eine wünschenswerte Abscheiderate erreicht wird, ohne die strukturelle Integrität und Leistung Ihrer Dünnschicht zu beeinträchtigen.

Die grundlegende Rolle der Plasmaleistung

Um den PECVD-Prozess zu steuern, müssen Sie zunächst verstehen, wie die Plasmaleistung die gesamte Abscheidungssequenz initiiert und antreibt. Sie ist der Motor der Reaktion.

Erzeugung der reaktiven Umgebung

PECVD-Systeme verwenden ein elektrisches Feld, das typischerweise von einer Radiofrequenzquelle (RF) bei 13,56 MHz angetrieben wird, um ein Prekursor-Gas zu energetisieren. Diese angelegte Leistung löst Elektronen aus den Gasmolekülen und erzeugt ein teilweise ionisiertes Gas, das als Plasma bekannt ist. Dieses Plasma ist eine hochreaktive Mischung aus Ionen, Elektronen und neutralen radikalischen Spezies.

Diese reaktiven Spezies sind der Schlüssel zum Vorteil von PECVD, da sie schichtbildende chemische Reaktionen bei viel niedrigeren Temperaturen als bei der herkömmlichen CVD ermöglichen.

Antrieb der Abscheiderate

Die Menge an Leistung, die Sie anwenden, korreliert direkt mit der Dichte des Plasmas. Mehr Leistung erzeugt mehr Ionen und Radikale pro Volumeneinheit.

Eine höhere Konzentration dieser reaktiven Spezies führt zu häufigeren Reaktionen auf der Substratoberfläche, was wiederum die Abscheiderate der Schicht erhöht. Diese Beziehung ist eine der direktesten und vorhersagbarsten Auswirkungen einer Leistungsänderung.

Einfluss auf Ionenergie und Beschuss

Über die bloße Erzeugung reaktiver Spezies hinaus bestimmt die Plasmaleistung auch die Energie der Ionen, die das Substrat bombardieren. Mit zunehmender Leistung steigt auch die Energie, mit der diese Ionen die wachsende Schicht treffen.

Dieser Ionenbeschuss kann vorteilhaft sein, indem er wie ein mikroskopischer Hammer wirkt, um die Schicht zu "verdichten" und ihre Eigenschaften zu verbessern. Wie wir jedoch sehen werden, ist er auch die primäre Quelle prozessbedingter Probleme.

Verständnis der Kompromisse

Der effektive Einsatz von Plasmaleistung erfordert ein Gleichgewicht zwischen ihren positiven und negativen Auswirkungen. Das Streben nach einem Ergebnis, wie z.B. Geschwindigkeit, wird fast immer ein anderes Ergebnis, wie z.B. Qualität, beeinflussen.

Abscheiderate vs. Schichtqualität

Dies ist der wichtigste Kompromiss. Während höhere Leistung die Abscheiderate erhöht, kann sie auch zu einer ungeordneteren Schichtstruktur führen.

Übermäßiger Ionenbeschuss kann Defekte erzeugen, Verunreinigungen einfangen oder die chemische Zusammensetzung der Schicht (Stöchiometrie) verändern. Das Ergebnis ist oft eine Schicht mit schlechten optischen, elektrischen oder mechanischen Eigenschaften.

Risiko von Substratschäden

Die bei hohen Leistungsstufen erzeugten energiereichen Ionen können das Substrat physikalisch beschädigen. Dies ist ein großes Problem, wenn Schichten auf empfindlichen Materialien, wie bestimmten Halbleitern oder Polymeren, abgeschieden werden.

Diese Schäden, bekannt als Sputtern oder ioneninduzierte Schäden, können die Geräteleistung und -zuverlässigkeit beeinträchtigen.

Der Einfluss auf die Schichtspannung

Ionenbeschuss beeinflusst direkt die innere Spannung der abgeschiedenen Schicht. Typischerweise führt eine höhere Plasmaleistung zu einer Zunahme der Druckspannung.

Dieser "atomare Härteeffekt" kann in Anwendungen wie MEMS oder Optik problematisch sein, wo hohe Spannungen zu Schichtdelamination oder Geräteverformung führen können. Umgekehrt kann er manchmal absichtlich eingesetzt werden, um Zugspannung entgegenzuwirken.

Interaktion mit anderen Parametern

Die Wirkung der Plasmaleistung ist nicht isoliert. Sie ist eng mit anderen Prozessparametern wie Kammerdruck und Gasflussraten verbunden.

Beispielsweise haben Partikel bei niedrigerem Druck eine längere mittlere freie Weglänge, und das Plasma kann sich anders verhalten. Die gleiche Leistungseinstellung führt bei 100 mTorr im Vergleich zu 1 Torr zu unterschiedlichen Schichteigenschaften, was eine Co-Optimierung unerlässlich macht.

Die richtige Leistung für Ihr Ziel einstellen

Es gibt keine einzige "beste" Leistungseinstellung; der Idealwert hängt vollständig von Ihrem primären Ziel ab. Verwenden Sie diese Richtlinien, um eine strategische Wahl zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Beginnen Sie mit einer höheren Leistungseinstellung, um eine schnelle Abscheiderate zu erzielen, überprüfen Sie aber systematisch die wichtigsten Schichteigenschaften wie Spannung und Brechungsindex, um Ihre obere Prozessgrenze zu definieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hochwertiger, defektfreier Schichten liegt: Verwenden Sie niedrigere Leistungseinstellungen. Akzeptieren Sie die langsamere Abscheiderate als notwendigen Kompromiss für eine überragende Schichtstruktur und geringere Spannung.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Führen Sie ein Leistungssweep-Experiment durch. Scheiden Sie eine Reihe von Schichten ab, bei denen nur die Leistung variiert wird, und messen Sie dann die resultierenden Eigenschaften, um die genauen Kompromisse für Ihr spezifisches Material und System zu ermitteln.

Letztendlich geht es beim Meistern der Plasmaleistung darum, sie als präzises Werkzeug einzusetzen, um die gewünschten Schichteigenschaften für Ihre Anwendung zu entwickeln.

Zusammenfassungstabelle:

| Plasmaleistungseffekt | Auswirkungen auf den PECVD-Prozess |

|---|---|

| Erhöht die Leistung | Erhöht die Abscheiderate, kann aber die Schichtqualität verschlechtern und die Spannung erhöhen |

| Verringert die Leistung | Verbessert die Schichtqualität und reduziert die Spannung, verlangsamt aber die Abscheiderate |

| Optimale Einstellung | Gleicht Rate und Qualität aus; hängt von Anwendungszielen wie Durchsatz oder Defektminimierung ab |

Haben Sie Schwierigkeiten, die Plasmaleistung für Ihre PECVD-Prozesse zu optimieren? KINTEK ist auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, einschließlich CVD-/PECVD-Systeme, unterstützt durch hervorragende Forschung und Entwicklung sowie eigene Fertigung. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, egal ob Sie den Durchsatz maximieren oder defektfreie Schichten für Halbleiter, MEMS oder andere Anwendungen erzielen möchten. Kontaktieren Sie uns noch heute, um die Effizienz und Schichtleistung Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen