Die primären Typen von PECVD-Anlagen unterscheiden sich darin, wie sie Plasma erzeugen und auf das Substrat anwenden. Diese Architekturen werden grob klassifiziert als Direct PECVD, das ein kapazitiv gekoppeltes Plasma (CCP) verwendet, Remote PECVD, das ein induktiv gekoppeltes Plasma (ICP) verwendet, und High-Density Plasma (HDP-CVD) Systeme, die beide Methoden für eine verbesserte Kontrolle kombinieren.

Die Wahl zwischen PECVD-Systemen ist grundsätzlich ein Kompromiss. Sie wägen den Bedarf an hoher Plasmadichte und schnellen Abscheidungsraten gegen das Risiko einer Substratbeschädigung durch energiereichen Ionenbeschuss ab. Ihre spezifische Anwendung bestimmt, welches Gleichgewicht das richtige ist.

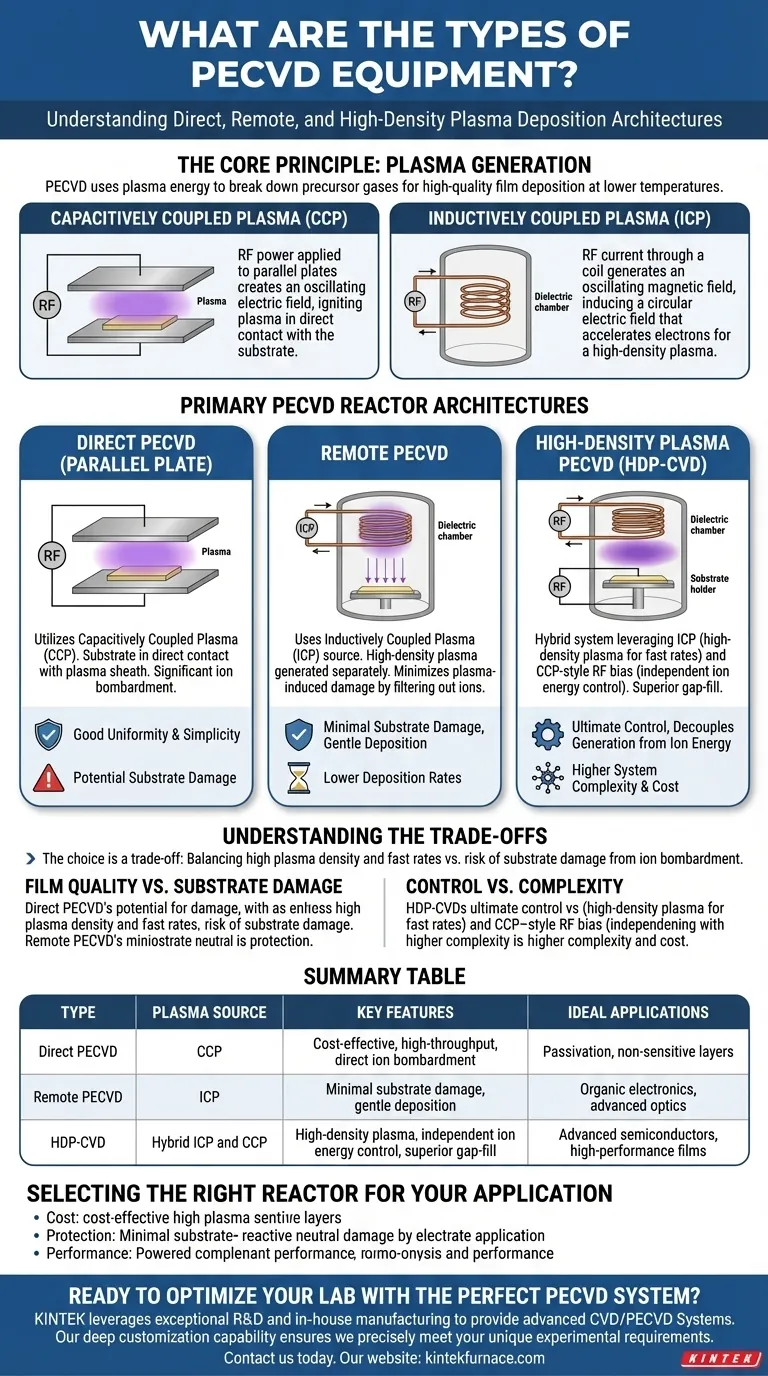

Das Kernprinzip: Plasmaerzeugung

Im Kern ist die Plasma Enhanced Chemical Vapor Deposition (PECVD) ein Prozess, der Energie aus einem Plasma nutzt, um Vorläufergase in reaktive Spezies aufzuspalten. Dies ermöglicht die Abscheidung hochwertiger Dünnschichten bei deutlich niedrigeren Temperaturen als die traditionelle Chemical Vapor Deposition (CVD) und schützt empfindliche Substrate.

Kapazitiv gekoppeltes Plasma (CCP)

CCP ist eine der gebräuchlichsten Methoden zur Plasmaerzeugung. Es funktioniert ähnlich wie ein Kondensator, wobei das Substrat auf einer von zwei parallelen Metallplatten platziert wird.

Eine HF-Stromquelle (Radiofrequenz) wird an die Platten angelegt, wodurch ein oszillierendes elektrisches Feld erzeugt wird, das das Plasma im Raum zwischen ihnen zündet und aufrechterhält, in direktem Kontakt mit dem Substrat.

Induktiv gekoppeltes Plasma (ICP)

ICP verwendet ein anderes Prinzip, um das Gas zu energetisieren. Ein HF-Strom wird durch eine Spule geleitet, die typischerweise um eine dielektrische Kammerwand gewickelt ist.

Dieser Strom erzeugt ein oszillierendes Magnetfeld, das wiederum ein zirkuläres elektrisches Feld im Inneren der Kammer induziert. Dieses elektrische Feld beschleunigt Elektronen und erzeugt ein sehr dichtes, hochkonzentriertes Plasma.

Primäre PECVD-Reaktorarchitekturen

Die Art und Weise, wie diese Plasmaquellen in einer Vakuumkammer integriert sind, definiert die Haupttypen von PECVD-Anlagen.

Direktes PECVD (Parallelplatten)

Dies ist die klassische PECVD-Konfiguration, die ein kapazitiv gekoppeltes Plasma (CCP) verwendet. Das Substrat befindet sich direkt im Plasma, das zwischen zwei parallelen Elektroden erzeugt wird.

Da das Substrat in direktem Kontakt mit der Plasmagrenzschicht steht, erfährt es einen erheblichen Ionenbeschuss. Dies kann vorteilhaft für die Erzeugung dichter Schichten sein, kann aber auch empfindliche elektronische oder optische Materialien beschädigen.

Remote PECVD

Diese Systeme wurden speziell entwickelt, um plasmainduzierte Schäden zu minimieren. Sie verwenden eine induktiv gekoppelte Plasma (ICP)-Quelle, um ein hochdichtes Plasma in einem vom Substrat getrennten Bereich zu erzeugen.

Die reaktiven neutralen Spezies strömen oder diffundieren dann von der entfernten Plasmazone zum Substrat, während die geladenen Ionen weitgehend herausgefiltert werden. Dies führt zu einem schonenderen Abscheidungsprozess, ideal für empfindliche Materialien.

Hochdichtes Plasma PECVD (HDP-CVD)

HDP-CVD stellt die fortschrittlichste und vielseitigste Architektur dar. Es ist ein Hybridsystem, das die Stärken beider Plasmaerzeugungsmethoden nutzt.

Es verwendet typischerweise eine ICP-Quelle, um ein sehr hochdichtes Plasma zu erzeugen, das schnelle Abscheidungsraten und eine effiziente Gasdissoziation ermöglicht. Gleichzeitig wird eine separate CCP-artige HF-Vorspannung am Substrathalter verwendet, um die Energie der auf die Oberfläche treffenden Ionen unabhängig zu steuern. Diese duale Steuerung ermöglicht überlegene Grabenfüllfähigkeiten in der Mikroelektronik und die Abscheidung von sehr hochwertigen Filmen.

Die Kompromisse verstehen

Kein einzelnes PECVD-System ist universell überlegen. Die optimale Wahl hängt davon ab, Leistungsanforderungen gegen potenzielle Nachteile abzuwägen.

Filmqualität vs. Substratschädigung

Direkte PECVD (CCP)-Systeme bieten eine gute Gleichmäßigkeit und sind mechanisch einfach. Der direkte Ionenbeschuss kann jedoch eine erhebliche Schadensquelle für empfindliche Geräteschichten sein.

Remote PECVD zeichnet sich durch den Schutz des Substrats aus und ist daher die erste Wahl für Anwendungen, bei denen jegliche Plasmaschädigung inakzeptabel ist. Diese Schonung kann jedoch manchmal auf Kosten niedrigerer Abscheidungsraten gehen.

Kontrolle vs. Komplexität

HDP-CVD bietet die ultimative Kontrolle, indem es die Plasmaerzeugung von der Ionenenergie entkoppelt. Dies ermöglicht es Ingenieuren, Filmeigenschaften wie Spannung und Dichte fein abzustimmen, während gleichzeitig hohe Abscheidungsraten beibehalten werden. Diese Leistung geht jedoch mit einer deutlich höheren Systemkomplexität und höheren Kosten einher.

Die Wahl des richtigen Reaktors für Ihre Anwendung

Ihre Entscheidung sollte vom Hauptziel Ihres Abscheidungsprozesses geleitet werden.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, hochdurchsatzfähiger Abscheidung für unempfindliche Schichten liegt (z. B. Passivierung): Direct PECVD (CCP) bietet die einfachste und wirtschaftlichste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf empfindlichen Materialien liegt, bei denen Schäden das Hauptanliegen sind (z. B. organische Elektronik, fortschrittliche Optik): Remote PECVD bietet den notwendigen Schutz für das Substrat.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung für anspruchsvolle Anwendungen liegt (z. B. Grabenfüllung in fortschrittlichen Halbleitern): HDP-CVD bietet die unabhängige Kontrolle über Plasmadichte und Ionenenergie, die für überragende Ergebnisse erforderlich ist.

Indem Sie diese grundlegenden Designs verstehen, können Sie das präzise Werkzeug auswählen, das Sie benötigen, um Ihre spezifischen Materialabscheidungsziele zu erreichen.

Zusammenfassungstabelle:

| Typ | Plasmaquelle | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|---|

| Direct PECVD | Kapazitiv gekoppeltes Plasma (CCP) | Kostengünstig, hoher Durchsatz, direkter Ionenbeschuss | Passivierung, unempfindliche Schichten |

| Remote PECVD | Induktiv gekoppeltes Plasma (ICP) | Minimale Substratschädigung, schonende Abscheidung | Organische Elektronik, fortschrittliche Optik |

| HDP-CVD | Hybrid ICP und CCP | Hochdichtes Plasma, unabhängige Ionenenergiekontrolle, überlegene Grabenfüllung | Fortschrittliche Halbleiter, Hochleistungsfilme |

Bereit, Ihr Labor mit dem perfekten PECVD-System zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, anzubieten. Unsere starke, tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialabscheidungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung