In der Halbleiterfertigung wird PECVD hauptsächlich zur Abscheidung kritischer Dünnschichten eingesetzt, die als Isolatoren, Schutzschichten und funktionale Komponenten innerhalb eines integrierten Schaltkreises dienen. Die häufigsten Anwendungen sind die Abscheidung von Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) zur dielektrischen Isolation und Passivierung sowie die Erzeugung spezialisierter Schichten für Transistoren und Interconnects.

Der zentrale Wert der Plasma-Enhanced Chemical Vapor Deposition (PECVD) liegt nicht nur darin, was sie abscheidet, sondern wie sie es tut. Ihre Fähigkeit, hochwertige Filme bei niedrigen Temperaturen zu erzeugen, ist der Schlüssel, der die Herstellung komplexer, mehrschichtiger Halbleiterbauelemente ermöglicht, ohne die empfindlichen Strukturen zu beschädigen, die bereits auf dem Wafer aufgebaut sind.

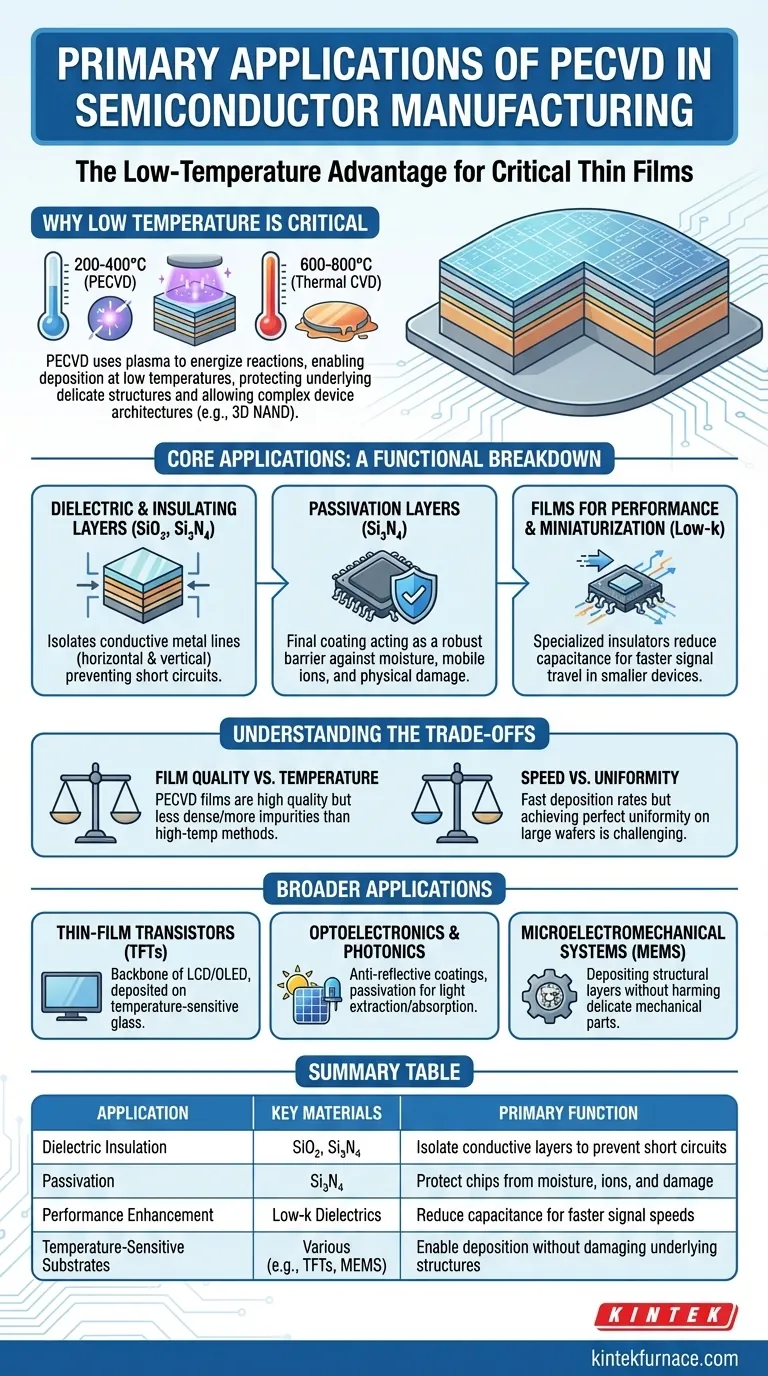

Warum niedrige Temperatur der entscheidende Vorteil ist

Das entscheidende Merkmal von PECVD im Vergleich zur traditionellen chemischen Gasphasenabscheidung (CVD) ist die Verwendung eines Plasmas zur Energetisierung der chemischen Reaktion. Dies ermöglicht die Abscheidung bei deutlich niedrigeren Temperaturen (typischerweise 200-400 °C) anstelle der 600-800 °C, die für die thermische CVD erforderlich sind.

Schutz der darunterliegenden Strukturen

Moderne Chips werden Schicht für Schicht aufgebaut. Sobald temperaturempfindliche Komponenten wie Kupfer-Interconnects oder Transistoren mit spezifischen Dotierungsprofilen hergestellt wurden, kann eine Exposition gegenüber hoher Hitze deren Struktur und elektrische Eigenschaften zerstören.

PECVD ermöglicht das Hinzufügen neuer Schichten auf diesen empfindlichen Strukturen, ohne sie zu schmelzen, zu diffundieren oder anderweitig zu beschädigen.

Ermöglichung komplexer Bauteilarchitekturen

Das niedrige thermische Budget von PECVD ist es, was den Bau vertikal komplexer Bauteile wie 3D-NAND-Flash-Speicher oder fortschrittlicher Mikroprozessoren praktikabel macht. Jede neue Schicht kann abgeschieden werden, ohne die Integrität der Dutzenden oder Hunderte von Schichten darunter zu zerstören.

Die Kernanwendungen: Eine funktionale Aufschlüsselung

PECVD ist keine einzelne Anwendung, sondern eine grundlegende Technik, die zur Erzeugung verschiedener Arten von Filmen verwendet wird, von denen jede eine spezifische Aufgabe hat.

Dielektrische und isolierende Schichten

Die häufigste Anwendung ist die Abscheidung von Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄). Diese Filme sind ausgezeichnete elektrische Isolatoren.

Sie werden verwendet, um leitende Metallleitungen voneinander zu isolieren, sowohl horizontal auf derselben Schicht als auch vertikal zwischen verschiedenen Schichten, wodurch Kurzschlüsse verhindert werden. Dies ist grundlegend für die Funktion jedes integrierten Schaltkreises.

Passivierungsschichten

Eine Passivierungsschicht ist die abschließende Schutzschicht, die auf einen Halbleiterchip aufgetragen wird. Typischerweise aus Siliziumnitrid (Si₃N₄) hergestellt, fungiert sie als robuste Barriere.

Diese Schicht schützt die empfindliche Schaltung vor Feuchtigkeit, mobilen Ionen und physischen Schäden während der Verpackung und ihrer Betriebszeit, wodurch die Zuverlässigkeit und Langlebigkeit des Geräts direkt verbessert werden.

Filme für Leistung und Miniaturisierung

Wenn Transistoren schrumpfen, nimmt der Abstand zwischen den Komponenten ab, was die elektrische Interferenz (Kapazität) erhöht, die den Chip verlangsamen kann.

PECVD wird zur Abscheidung von Low-k-Dielektrika verwendet. Diese spezialisierten Isolatoren reduzieren diese unerwünschte Kapazität, wodurch Signale schneller übertragen werden können und eine weitere Miniaturisierung der Geräte ermöglicht wird.

Die Kompromisse verstehen

Obwohl PECVD unverzichtbar ist, wird es für ein spezifisches Gleichgewicht von Eigenschaften ausgewählt. Es ist keine perfekte Lösung für jedes Szenario, und Ingenieure müssen die ihr innewohnenden Kompromisse managen.

Filmqualität vs. Temperatur

PECVD-Filme gelten zwar als "hochwertig", sind aber im Allgemeinen weniger dicht und können mehr Wasserstoffverunreinigungen aufweisen als Hochtemperaturfilme. Für Anwendungen, die höchste Reinheit und Stabilität erfordern, wie z. B. das kritische Gate-Oxid in einem Transistor, werden oft andere Methoden wie die thermische Oxidation bevorzugt.

Geschwindigkeit vs. Gleichmäßigkeit

PECVD bietet schnelle Abscheideraten, was hervorragend für den Fertigungsdurchsatz ist. Eine perfekt gleichmäßige Schichtdicke über einen großen 300-mm-Wafer zu erreichen, kann jedoch eine Herausforderung sein. Die Prozessbedingungen müssen akribisch abgestimmt werden, um die Abscheidegeschwindigkeit mit den erforderlichen Gleichmäßigkeitsanforderungen in Einklang zu bringen.

Jenseits von Standard-ICs: Breitere Anwendungen

Die Flexibilität von PECVD macht es entscheidend für die Herstellung einer breiten Palette anderer Mikrobauelemente.

Dünnschichttransistoren (TFTs)

TFTs sind das Rückgrat moderner Flachbildschirme (LCD, OLED). PECVD wird verwendet, um die Silizium- und dielektrischen Schichten abzuscheiden, die diese Transistoren auf großen Glassubstraten bilden, die hohen Temperaturen nicht standhalten können.

Optoelektronik und Photonik

Bei der Herstellung von lichtemittierenden Dioden (LEDs) und Solarzellen wird PECVD zur Abscheidung von Antireflexbeschichtungen, Passivierungsschichten und transparenten leitfähigen Oxiden verwendet. Diese Filme sind entscheidend für die Maximierung der Lichtextraktion oder -absorption.

Mikroelektromechanische Systeme (MEMS)

MEMS-Bauelemente wie Beschleunigungssensoren und Mikrospiegel kombinieren winzige mechanische Strukturen mit Elektronik. PECVD wird verwendet, um Strukturschichten und Opferschichten (die später entfernt werden) bei Temperaturen abzuscheiden, die die empfindlichen mechanischen Komponenten nicht beschädigen würden.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische PECVD-Film, den Sie verwenden, ist direkt an seine beabsichtigte Funktion innerhalb des Geräts gebunden.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolation liegt: PECVD-abgeschiedenes Siliziumdioxid (SiO₂) ist das Industriestandardmaterial zur Isolierung von Metallschichten.

- Wenn Ihr Hauptaugenmerk auf dem endgültigen Geräteschutz liegt: Siliziumnitrid (Si₃N₄) ist aufgrund seiner hervorragenden Barriereeigenschaften das Material der Wahl für eine dauerhafte Passivierungsschicht.

- Wenn Ihr Hauptaugenmerk auf hoher Geschwindigkeit liegt: Low-k-Dielektrika, die über PECVD abgeschieden werden, sind unerlässlich, um die Signalverzögerung in fortschrittlichen Logikchips zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung auf einem temperaturempfindlichen Substrat liegt: PECVD ist oft die einzige praktikable Abscheidungsmethode für Geräte wie flexible Elektronik oder TFTs auf Glas.

Letztendlich ist die Niedertemperaturverarbeitung von PECVD die ermöglichende Technologie, die die Herstellung der heutigen komplexen, zuverlässigen und hochleistungsfähigen Halbleiterbauelemente ermöglicht.

Zusammenfassungstabelle:

| Anwendung | Schlüsselmaterialien | Primäre Funktion |

|---|---|---|

| Dielektrische Isolation | Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) | Isolierung leitender Schichten zur Verhinderung von Kurzschlüssen |

| Passivierung | Siliziumnitrid (Si₃N₄) | Schutz von Chips vor Feuchtigkeit, Ionen und Beschädigung |

| Leistungssteigerung | Low-k-Dielektrika | Reduzierung der Kapazität für schnellere Signalgeschwindigkeiten |

| Temperaturempfindliche Substrate | Diverse (z.B. für TFTs, MEMS) | Ermöglicht Abscheidung ohne Beschädigung darunterliegender Strukturen |

Verbessern Sie Ihre Halbleiterfertigung mit den fortschrittlichen PECVD-Systemen von KINTEK! Mit unserer außergewöhnlichen Forschung und Entwicklung und hauseigenen Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, ergänzt durch eine starke Tiefenanpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Lösungen die Leistung und Zuverlässigkeit Ihrer Geräte verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen