Im Kern ist die Plasmaunterstützte Chemische Gasphasenabscheidung (PECVD) ein Verfahren zur Abscheidung hochwertiger Dünnschichten auf ein Material, das als Substrat bezeichnet wird. Es nutzt ein angeregtes Gas oder Plasma, um die chemischen Reaktionen voranzutreiben, die für das Schichtwachstum notwendig sind, wodurch der gesamte Prozess bei deutlich niedrigeren Temperaturen als herkömmliche Methoden ablaufen kann.

Der grundlegende Vorteil von PECVD ist seine Fähigkeit, hohe thermische Energie durch Plasmaenergie zu ersetzen. Dies ermöglicht die Erzeugung robuster Dünnschichten auf Substraten, die hohen Temperaturen nicht standhalten können, was es zu einer kritischen Technologie in der modernen Elektronikfertigung macht.

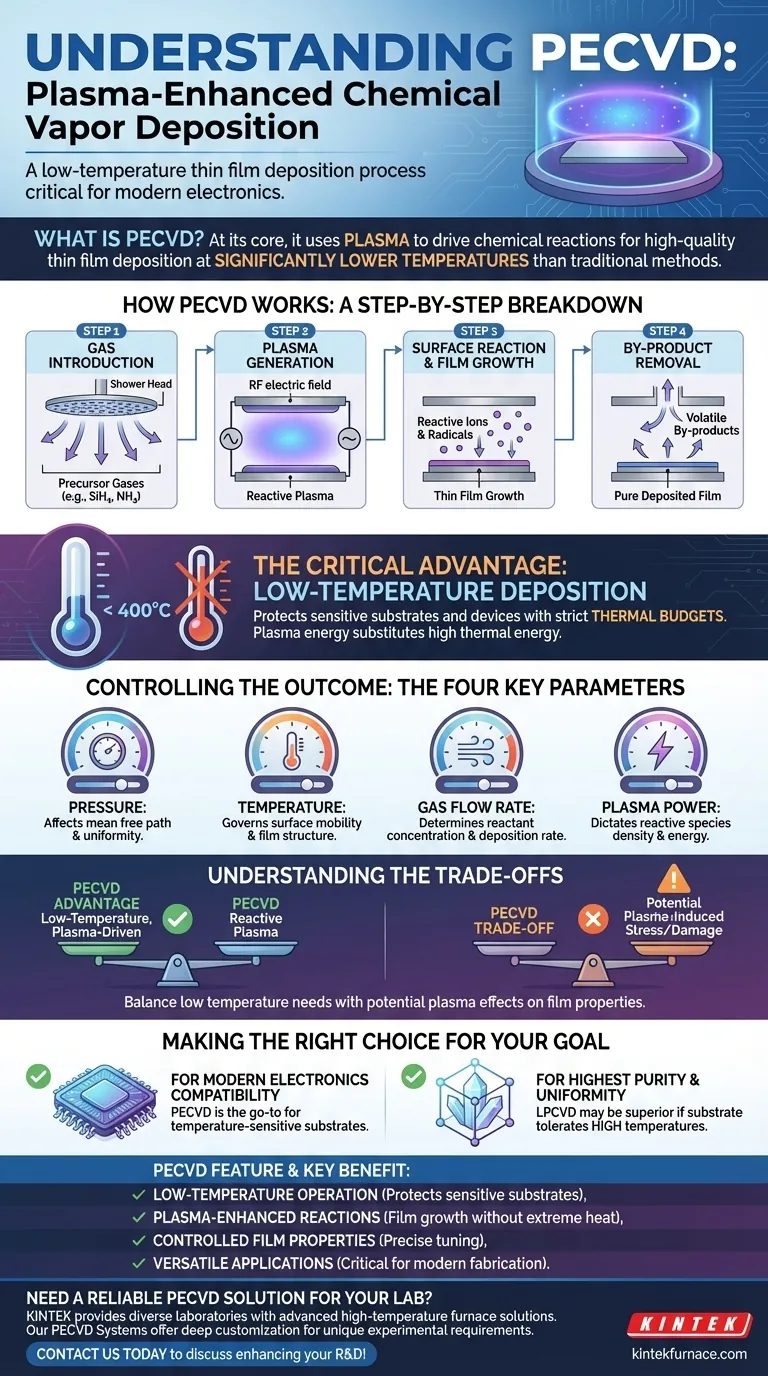

Wie PECVD funktioniert: Eine Schritt-für-Schritt-Analyse

Der PECVD-Prozess findet in einer kontrollierten Vakuumkammer statt. Die Abfolge der Ereignisse zeigt, wie die Niedertemperaturabscheidung erreicht wird.

Schritt 1: Gaseinführung

Vorläufergase wie Silan (SiH4) oder Ammoniak (NH3) werden in die Vakuumkammer geleitet. Diese Gase enthalten die für die endgültige Schicht erforderlichen Atome. Sie strömen oft durch eine perforierte Platte oder einen "Duschkopf", um eine gleichmäßige Verteilung über das Substrat zu gewährleisten.

Schritt 2: Plasmaerzeugung

Ein starkes Hochfrequenz- (HF) elektrisches Feld wird zwischen zwei Elektroden in der Kammer angelegt. Dieses Feld regt die Vorläufergase an, trennt Elektronen von ihren Atomen und erzeugt ein glühendes, chemisch reaktives Plasma.

Schritt 3: Oberflächenreaktion und Schichtwachstum

Dieses Plasma enthält hochreaktive Ionen und Radikale, die traditionelle Prozesse nur bei extremen Temperaturen erzeugen können. Diese reaktiven Spezies diffundieren zur Substratoberfläche, wo sie reagieren, sich verbinden und Schicht für Schicht die gewünschte feste Dünnschicht bilden.

Schritt 4: Entfernung von Nebenprodukten

Die chemischen Reaktionen an der Oberfläche erzeugen auch flüchtige Nebenprodukte. Diese werden kontinuierlich aus der Vakuumkammer gepumpt, sodass nur die reine, abgeschiedene Schicht zurückbleibt.

Der entscheidende Vorteil: Niedertemperaturabscheidung

Der Hauptgrund für die weit verbreitete Anwendung von PECVD ist seine niedrige Betriebstemperatur. Viele fortschrittliche Halbleiterbauelemente haben strenge thermische Budgets, was bedeutet, dass sie beschädigt oder zerstört werden können, wenn sie der hohen Hitze ausgesetzt werden, die bei älteren ofenbasierten Abscheidungsmethoden erforderlich ist.

Da das Plasma die Energie liefert, die zum Aufbrechen der Vorläufergase benötigt wird, kann das Substrat selbst bei einer viel niedrigeren Temperatur (oft unter 400 °C) bleiben. Dies umgeht die Notwendigkeit hoher thermischer Energie und schützt empfindliche, bereits vorhandene Komponenten auf einem integrierten Schaltkreis.

Das Ergebnis steuern: Die vier Schlüsselparameter

Die endgültigen Eigenschaften der abgeschiedenen Schicht – wie ihre Dicke, Dichte und chemische Zusammensetzung – werden direkt durch vier kritische Prozessparameter gesteuert.

Druck

Der Druck in der Kammer beeinflusst die mittlere freie Weglänge der Gasmoleküle, d.h. wie weit sie sich bewegen, bevor sie kollidieren. Ein niedrigerer Druck kann beeinflussen, wie gleichmäßig die reaktiven Spezies das Substrat erreichen.

Temperatur

Obwohl niedriger als bei anderen Methoden, ist die Substrattemperatur immer noch eine entscheidende Variable. Sie steuert die Oberflächenmobilität der abgeschiedenen Atome, beeinflusst deren Anordnung und wirkt sich auf die Struktur und Qualität der endgültigen Schicht aus.

Gasflussrate

Die Rate, mit der Vorläufergase zugeführt werden, bestimmt die Konzentration der verfügbaren Reaktanten in der Kammer. Dies wirkt sich direkt auf die Abscheidungsrate und die Stöchiometrie der Schicht aus.

Plasmapower

Die zur Plasmaerzeugung angelegte Leistung bestimmt die Dichte und Energie der reaktiven Spezies. Eine höhere Leistung erhöht die Reaktionsenergie, was die Abscheidung beschleunigen, aber auch potenziell das Substrat beschädigen kann, wenn sie nicht sorgfältig kontrolliert wird.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PECVD keine Universallösung. Sein Hauptvorteil – die Verwendung von Plasma – ist auch die Quelle seines primären Kompromisses.

Der energetische Ionenbeschuss, der die Niedertemperaturabscheidung ermöglicht, kann manchmal Spannungen induzieren oder geringfügige physikalische Schäden am Substrat oder der wachsenden Schicht verursachen. Für Anwendungen, die ein absolut höchstes Maß an kristalliner Perfektion oder die geringstmöglichen Grenzflächendefekte erfordern, könnte ein Hochtemperaturprozess wie die Niederdruck-Chemische Gasphasenabscheidung (LPCVD) immer noch bevorzugt werden, wenn das thermische Budget dies zulässt.

Letztendlich geht es bei der Wahl darum, die Notwendigkeit niedriger Temperaturen mit dem Potenzial plasmainduzierter Effekte auf die endgültigen Eigenschaften der Schicht abzuwägen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf der Kompatibilität mit moderner Elektronik liegt: PECVD ist die erste Wahl für die Abscheidung von Schichten auf temperaturempfindlichen Substraten oder Bauteilen mit engen thermischen Budgets.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchstmöglicher Schichtreinheit und -gleichmäßigkeit liegt: Ein ofenbasierter Prozess wie LPCVD kann überlegen sein, jedoch nur, wenn Ihr Substrat die deutlich höheren Prozesstemperaturen tolerieren kann.

Durch die Verwendung von Plasma zur Steuerung chemischer Reaktionen bietet PECVD ein unverzichtbares Werkzeug für den Aufbau der komplexen, mehrschichtigen Strukturen, die in der heutigen Technologie zu finden sind.

Zusammenfassungstabelle:

| PECVD-Merkmal | Hauptvorteil |

|---|---|

| Niedertemperaturbetrieb | Schützt temperaturempfindliche Substrate und Bauteile. |

| Plasmaunterstützte Reaktionen | Ermöglicht Schichtwachstum ohne extreme Hitze. |

| Kontrollierte Schichteigenschaften | Präzise Abstimmung von Dicke, Dichte und Zusammensetzung. |

| Vielseitige Anwendungen | Entscheidend für die moderne Halbleiter- und Elektronikfertigung. |

Benötigen Sie eine zuverlässige PECVD-Lösung für Ihr Labor?

KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen an die Niedertemperatur-Dünnschichtabscheidung präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Systeme Ihre Forschung und Entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl