Kurz gesagt, die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist eine Eckpfeilertechnologie zur Herstellung hochleistungsfähiger Dünnschichten. Diese Schichten sind unerlässlich für die Fertigung einer Vielzahl von Produkten, darunter Halbleiter, Solarzellen, optische Linsen und Schutzbeschichtungen für medizinische Geräte und sogar Lebensmittelverpackungen.

Die zentrale Herausforderung in der modernen Fertigung besteht darin, hochwertige, funktionale Schichten auf Substrate aufzubringen, ohne diese durch extreme Hitze zu beschädigen. PECVD löst dies, indem es ein angeregtes Gas oder Plasma verwendet, um die chemische Reaktion anzutreiben, was einen Niedertemperaturprozess ermöglicht, der sowohl präzise als auch unglaublich vielseitig ist.

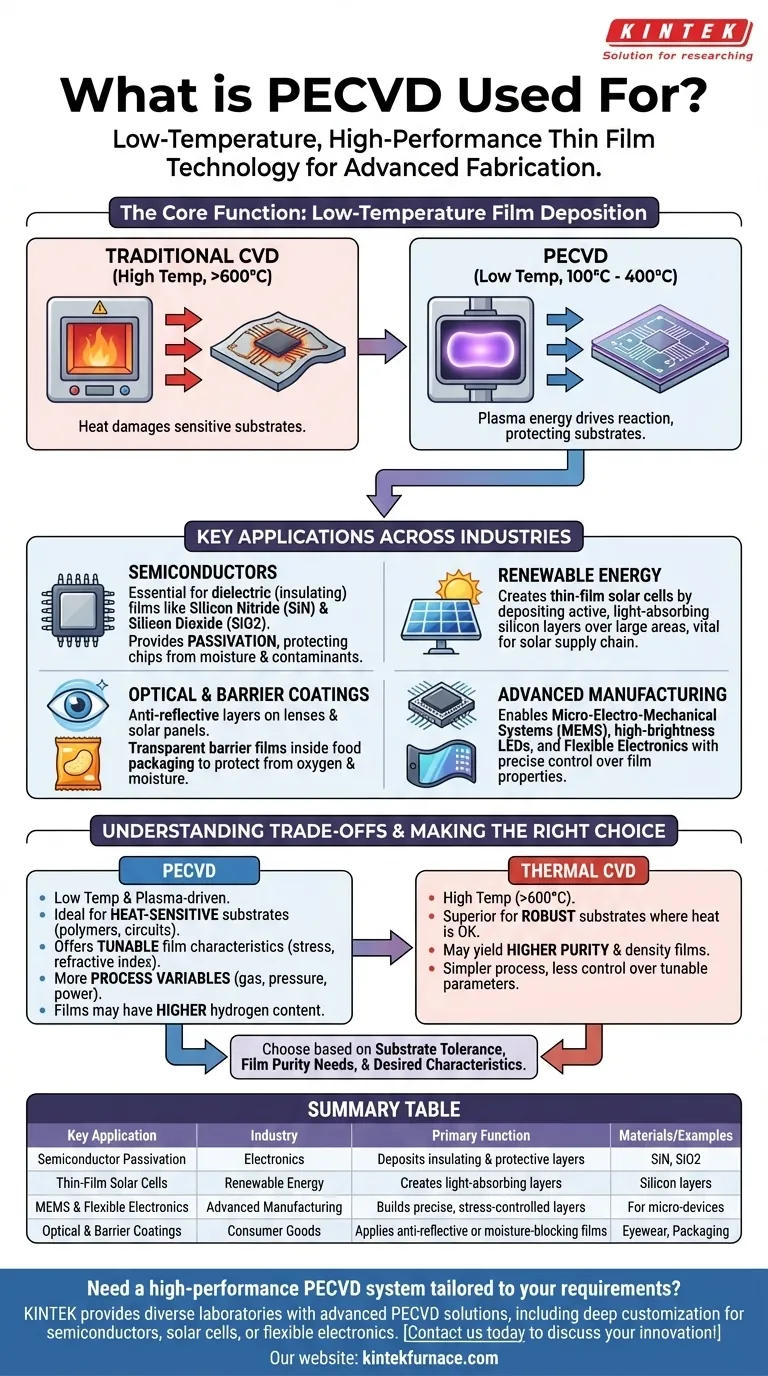

Die Kernfunktion: Niedertemperatur-Schichtabscheidung

Im Grunde ist PECVD ein Prozess, bei dem ein Gas in eine feste, ultradünne Schicht auf einer Oberfläche umgewandelt wird. Ihr einzigartiger Vorteil gegenüber anderen Methoden liegt darin, wie sie diese Transformation erreicht.

Der Plasma-Vorteil

Die traditionelle Chemical Vapor Deposition (CVD) benötigt sehr hohe Temperaturen (oft >600°C), um die Energie bereitzustellen, die für die Bildung einer festen Schicht aus den Reaktionsgasen erforderlich ist.

PECVD hingegen erzeugt ein Plasma, indem ein elektrisches Feld an das Gas angelegt wird. Dieses Plasma liefert die notwendige Energie, um die chemische Reaktion einzuleiten, wodurch die Abscheidung bei viel niedrigeren Temperaturen, typischerweise zwischen 100°C und 400°C, erfolgen kann.

Warum niedrige Temperaturen ein Wendepunkt sind

Die Fähigkeit, Schichten bei niedrigen Temperaturen abzuscheiden, ist der Schlüssel zur weit verbreiteten Anwendung von PECVD. Sie ermöglicht es Herstellern, Materialien zu beschichten, die sonst schmelzen, sich verziehen oder durch Hochtemperaturprozesse zerstört würden.

Dies eröffnet Fertigungsmöglichkeiten für wärmeempfindliche Substrate wie Kunststoffe, flexible Polymere und, entscheidend, komplexe Halbleiterwafer, die bereits zuvor gefertigte elektronische Schaltungen enthalten.

Schlüsselanwendungen in verschiedenen Branchen

Die einzigartige Fähigkeit von PECVD macht sie in mehreren High-Tech-Bereichen unverzichtbar. Es handelt sich nicht nur um eine Anwendung, sondern um einen grundlegenden Prozess, der unzählige andere ermöglicht.

Die Grundlage der modernen Elektronik

In der Halbleiterindustrie ist PECVD ein Arbeitspferd. Es wird verwendet, um kritische dielektrische (isolierende) Schichten abzuscheiden, wie Siliziumnitrid (SiN) und Siliziumdioxid (SiO2).

Diese Schichten isolieren leitende Bahnen voneinander innerhalb einer integrierten Schaltung, bilden Kondensatoren und bieten Passivierung – eine abschließende Schutzschicht, die den empfindlichen Chip vor Feuchtigkeit und Verunreinigungen schützt.

Erneuerbare Energien antreiben

PECVD ist unerlässlich für die Herstellung von Dünnschicht-Solarzellen. Das Verfahren wird verwendet, um die Siliziumschichten abzuscheiden, die den aktiven, lichtabsorbierenden Bereich der Photovoltaikzelle bilden.

Ihre Fähigkeit, kostengünstig hochwertige Schichten über große Flächen zu erzeugen, macht sie zu einem wichtigen Bestandteil der Lieferkette für Solarenergie.

Materialleistung verbessern

Die Technologie wird häufig verwendet, um funktionale Beschichtungen zu erzeugen, die die Eigenschaften einer Oberfläche verbessern.

Dazu gehören optische Beschichtungen, wie entspiegelnde Schichten auf Brillengläsern und Solarmodulen, und Barriereschichten, wie die dünne, transparente Folie in einer Kartoffelchipstüte, die diese vor Sauerstoff und Feuchtigkeit schützt. Sie wird auch für harte, verschleißfeste Beschichtungen auf Werkzeugen und medizinischen Implantaten verwendet.

Geräte der nächsten Generation ermöglichen

Für die fortschrittliche Fertigung ist die Präzision von PECVD entscheidend. Sie wird zum Bau von Mikro-Elektro-Mechanischen Systemen (MEMS), hochhellen LEDs und Komponenten für flexible Elektronik verwendet. Die präzise Kontrolle über Schichtdicke, Zusammensetzung und Spannung ist für die korrekte Funktion dieser hochentwickelten Geräte unerlässlich.

Die Kompromisse verstehen

Obwohl unglaublich leistungsfähig, ist PECVD keine Universallösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Filmqualität vs. thermische CVD

Da PECVD bei niedrigeren Temperaturen arbeitet und Plasma verwendet, können die resultierenden Schichten andere Eigenschaften aufweisen als die von Hochtemperatur-Thermal-CVD. Zum Beispiel enthalten PECVD-Schichten oft eine höhere Wasserstoffkonzentration.

Für Anwendungen, die die absolut höchste Schichtreinheit und -dichte erfordern, könnte ein Hochtemperaturprozess überlegen sein, aber nur, wenn das Substrat der Hitze standhalten kann.

Prozesskomplexität

Das Management eines Plasmas führt zu mehr Variablen als ein einfacher thermischer Prozess. Das Erreichen der gewünschten Schichteigenschaften erfordert eine präzise Kontrolle über Gasfluss, Druck, Kammertemperatur sowie die Frequenz und Leistung des elektrischen Feldes. Diese Komplexität erfordert erhebliches Prozess-Engineering und Fachwissen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Abscheidungsmethode hängt vollständig von den Anforderungen Ihres Substrats und des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Schichten auf wärmeempfindlichen Materialien wie Polymeren oder fertigen Schaltungen liegt: PECVD ist aufgrund seiner Niedertemperatur-Verarbeitungsfähigkeiten die branchenübliche Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Schichtreinheit und -dichte auf einem robusten Substrat liegt: Sie sollten auch die Hochtemperatur-Thermal-CVD in Betracht ziehen, da diese überlegene Materialeigenschaften liefern kann, wenn Hitze keine Einschränkung darstellt.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung spezifischer Filmeigenschaften wie Spannung oder Brechungsindex liegt: PECVD bietet eine breite Palette von einstellbaren Parametern (Leistung, Druck, Gasmischung), die eine außergewöhnliche Kontrolle über den endgültigen Film ermöglichen.

Letztendlich ist PECVD eine grundlegende Technologie, die die Herstellung komplexer Geräte ermöglicht, die allein mit Hochtemperaturmethoden nicht herzustellen wären.

Zusammenfassungstabelle:

| Schlüsselanwendung | Branche | Primäre Funktion |

|---|---|---|

| Halbleiterpassivierung | Elektronik | Abscheidung isolierender Schichten (SiN, SiO2) zum Schutz von Chips |

| Dünnschicht-Solarzellen | Erneuerbare Energien | Erzeugt lichtabsorbierende Siliziumschichten für die Photovoltaik |

| MEMS & Flexible Elektronik | Fortschrittliche Fertigung | Baut präzise, spannungsgesteuerte Schichten für Mikrogeräte |

| Optische & Barriereschichten | Konsumgüter | Aufbringen von entspiegelnden oder feuchtigkeitsblockierenden Schichten |

Benötigen Sie ein Hochleistungs-PECVD-System, das auf Ihre individuellen Anforderungen zugeschnitten ist?

KINTEK bietet dank außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung vielfältigen Laboren fortschrittliche PECVD-Lösungen. Unsere Produktpalette, einschließlich CVD/PECVD-Systemen, wird durch eine starke Anpassungsfähigkeit ergänzt, um Ihre experimentellen Anforderungen präzise zu erfüllen – sei es für Halbleiter, Solarzellen oder flexible Elektronik.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Technologie Ihre Innovation beschleunigen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung