Obwohl hochgradig vielseitig, ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) keine universell perfekte Lösung. Ihre Hauptnachteile ergeben sich aus der Komplexität der Steuerung einer Plasmaumgebung, was zu Herausforderungen bei der Prozesskontrolle, potenziellen Schäden an der Substratoberfläche durch Ionenbeschuss und Einschränkungen der physikalischen Eigenschaften des abgeschiedenen Films im Vergleich zu anderen Methoden führen kann.

PECVD tauscht die Hochtemperaturanforderung des herkömmlichen CVD gegen eine erhöhte Prozesskomplexität. Ihre Hauptnachteile sind eine direkte Folge der Verwendung eines angeregten Plasmas, was Kompromisse zwischen Prozesstemperatur, Filmqualität und Betriebs-Stabilität schafft.

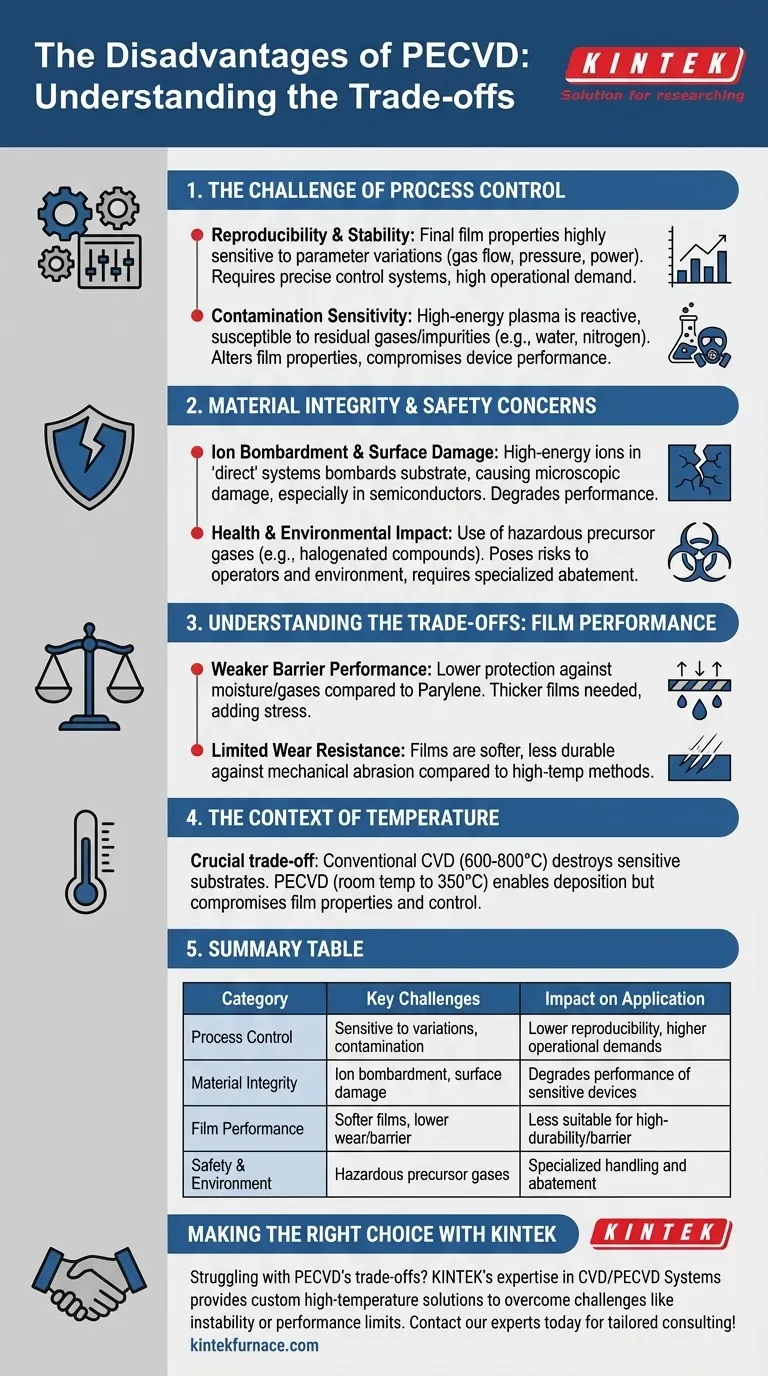

Die Herausforderung der Prozesskontrolle

Die Verwendung von Plasma führt mehrere Variablen ein, die von Natur aus schwieriger zu handhaben sind als die rein thermischen Reaktionen des herkömmlichen CVD. Diese Komplexität ist eine Hauptursache für die Nachteile von PECVD.

Reproduzierbarkeit und Stabilität

Die Aufrechterhaltung stabiler und reproduzierbarer Abscheidungsbedingungen ist eine erhebliche Herausforderung. Die Eigenschaften des Endfilms sind sehr empfindlich gegenüber geringfügigen Schwankungen von Parametern wie Gasflussraten, Kammerdruck, HF-Leistung und Frequenz.

Das Erzielen identischer Ergebnisse von Lauf zu Lauf erfordert außergewöhnlich präzise Steuerungssysteme und akribische Prozessüberwachung, was es betrieblich anspruchsvoller macht als einfachere Abscheidungstechniken.

Kontaminationsanfälligkeit

Die Hochenergie-Plasmaumgebung ist hochreaktiv und anfällig für Kontamination. Jegliche Restgase oder Verunreinigungen in der Abscheidungskammer, wie Wasserdampf oder Stickstoff, können in den Film eingebaut werden.

Dies kann unbeabsichtigt die chemischen, optischen oder elektrischen Eigenschaften des Films verändern und die Leistung und Zuverlässigkeit des Endgeräts beeinträchtigen.

Materialintegrität und Sicherheitsbedenken

Die Wechselwirkung zwischen dem Plasma und dem Substrat ist nicht immer harmlos. Der Mechanismus, der eine Abscheidung bei niedriger Temperatur ermöglicht, kann auch unerwünschte Nebenwirkungen verursachen.

Ionenbeschuss und Oberflächenschäden

Bei „direkten“ PECVD-Systemen wird das Substrat in das Plasma eingetaucht. Dies setzt seine Oberfläche dem Beschuss durch Hochenergieionen aus, was mikroskopische Schäden verursachen kann.

Bei empfindlichen Anwendungen wie Halbleitern kann dieser Schaden die elektrische Rekombinationsrate nahe der Oberfläche erhöhen und die Geräteleistung verschlechtern. Dieses Problem kann durch die Verwendung von „ferngesteuertem“ PECVD gemildert werden, bei dem das Plasma vom Substrat entfernt erzeugt wird, was jedoch die Systemkomplexität erhöht.

Gesundheitliche und umweltbedingte Auswirkungen

Bestimmte PECVD-Prozesse verwenden Ausgangsgase (Precursor-Gase), die gefährlich sind oder erhebliche Umweltauswirkungen haben. Halogenierte Verbindungen können beispielsweise Gesundheitsrisiken für Bediener darstellen und erfordern eine spezielle Handhabung und Abgassysteme.

Die Kompromisse verstehen: Filmleistung

Die Vorteile der niedrigen Abscheidungstemperatur von PECVD gehen oft mit Kompromissen bei den physikalischen Eigenschaften des Endfilms einher, verglichen mit Prozessen bei höheren Temperaturen oder alternativen Beschichtungstechnologien.

Schwächere Barriereleistung

PECVD-Filme können im Vergleich zu Beschichtungen wie Parylene eine geringere Barriereleistung gegen Feuchtigkeit und Gase aufweisen. Das Erreichen eines hochreinen Schutzes kann das Abscheiden eines dickeren Films erfordern, was zusätzliche Spannungen verursachen und die Gerätegeometrie beeinträchtigen kann.

Begrenzte Verschleißfestigkeit

Die durch PECVD erzeugten Filme sind oft weicher und weisen eine geringere Verschleißfestigkeit auf als Filme, die mit Methoden bei höheren Temperaturen abgeschieden werden. Dies macht sie weniger geeignet für Anwendungen, die eine dauerhafte Außenfläche erfordern, die mechanischer Abnutzung ausgesetzt ist.

Der Kontext der Temperatur

Es ist wichtig zu bedenken, dass diese Kompromisse aus einem bestimmten Grund bestehen. Herkömmliches CVD erfordert Temperaturen von 600–800 °C, was temperaturempfindliche Substrate wie Polymere, Kunststoffe und viele elektronische Komponenten zerstören oder beschädigen würde.

Die Fähigkeit von PECVD, bei Temperaturen von Raumtemperatur bis etwa 350 °C zu arbeiten, ist sein definierender Vorteil. Die Nachteile bei Filmeigenschaften und Prozesskontrolle sind der Preis, der gezahlt wird, um die Abscheidung auf diesen empfindlichen Materialien zu ermöglichen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der Abscheidungsmethode erfordert die Abstimmung ihrer Fähigkeiten und Nachteile mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: PECVD ist oft die überlegene oder einzig gangbare Wahl, und seine Prozesskomplexitäten müssen bewältigt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit oder Barriereleistung liegt: Sie sollten prüfen, ob das Substrat CVD bei höheren Temperaturen verträgt, oder alternative Technologien wie PVD oder ALD in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf Prozessvereinfachung und Kosten für ein hitzetolerantes Substrat liegt: Herkömmliches thermisches CVD kann eine robustere und weniger komplexe Lösung bieten.

Letztendlich ist die Wahl von PECVD eine bewusste technische Entscheidung, um Prozessvereinfachung gegen den entscheidenden Vorteil der Niedertemperatur-Filmdeposition einzutauschen.

Zusammenfassungstabelle:

| Nachteilskategorie | Schlüsselherausforderungen | Auswirkungen auf die Anwendung |

|---|---|---|

| Prozesskontrolle | Empfindlich gegenüber Parameteränderungen, Kontaminationsrisiko | Geringere Reproduzierbarkeit, höhere betriebliche Anforderungen |

| Materialintegrität | Ionenbeschuss kann Oberflächenschäden verursachen | Verschlechtert die Leistung empfindlicher elektronischer Geräte |

| Filmleistung | Weichere Filme, geringere Verschleiß-/Barriereleistung im Vergleich zu Hochtemperatur-CVD | Weniger geeignet für Anwendungen mit hohem Haltbarkeits- oder Barrierebedarf |

| Sicherheit & Umwelt | Verwendung gefährlicher Ausgangsgase | Erfordert spezielle Handhabungs- und Abgassysteme |

Haben Sie Probleme mit den Kompromissen von PECVD für Ihre spezifischen Materialien? Die Expertise von KINTEK ist Ihre Lösung. Wir nutzen außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung ermöglicht es uns, Systeme – ob Muffel, Rohr, Drehrohrofen, Vakuum & Atmosphäre oder CVD/PECVD – präzise anzupassen, um Herausforderungen wie Prozessinstabilität oder Einschränkungen der Filmleistung zu überwinden. Lassen Sie uns Ihnen helfen, Ihren Abscheidungsprozess zu optimieren. Kontaktieren Sie noch heute unsere Experten für eine Beratung, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten ist!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement