Bei der Herstellung von Cadmium-Zink-Tellurid (CZT)-Dünnschichten mittels Close-Spaced Sublimation (CSS) fungieren die Vakuum- und Temperaturregelsysteme als kritische Treiber für den Materialtransport und die Kristallisation. Das Vakuumsystem schafft die notwendige Niederdruckumgebung, um die Sublimation zu ermöglichen, während das Temperaturregelsystem einen präzisen Temperaturgradienten zwischen Quelle und Substrat etabliert, um die schnelle Bewegung und geordnete Abscheidung von Molekülen zu erzwingen.

Durch die Aufrechterhaltung einer stabilen Temperaturdifferenz im Vakuum wandelt die CSS-Ausrüstung Rohmaterial in dichte Dünnschichten in Detektorqualität um, die sich durch ausgezeichnete Lochtransporteigenschaften auszeichnen.

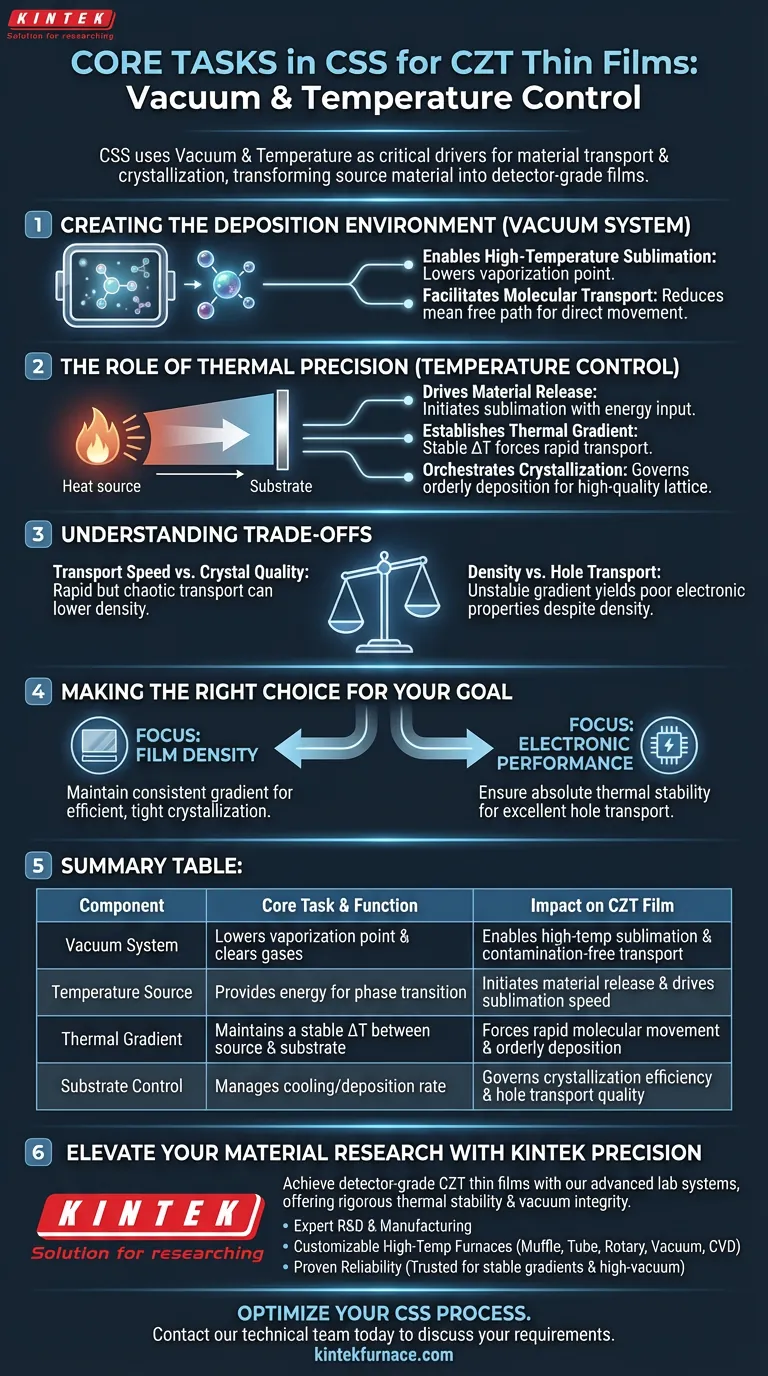

Schaffung der Abscheidungsatmosphäre

Das Vakuumsystem ist das Fundament des CSS-Prozesses. Es schafft die Voraussetzungen dafür, dass die physikalischen Gesetze der Sublimation ungehindert ablaufen können.

Ermöglichung der Hochtemperatur-Sublimation

Die Hauptaufgabe der Vakuumumgebung besteht darin, den Verdampfungspunkt des Materials zu senken. Dies ermöglicht es der CZT-Quelle, effektiv zu sublimieren – direkt vom Feststoff in den Dampf überzugehen –, wenn sie hohen Temperaturen ausgesetzt wird.

Erleichterung des molekularen Transports

Durch die Entfernung von atmosphärischen Gasen reduziert das Vakuum die mittlere freie Weglänge, die die Moleküle für ihre Reise benötigen. Dies stellt sicher, dass der Dampf mit minimaler Streuung oder Kontamination direkt von der Quelle zum Substrat gelangt.

Die Rolle der thermischen Präzision

Während das Vakuum den Prozess ermöglicht, fungiert das Temperaturregelsystem als Motor. Es bestimmt die Geschwindigkeit, Qualität und Struktur des Filmwachstums.

Steuerung der Materialfreisetzung

Das System muss ausreichend hohe Temperaturen am Quellmaterial erzeugen. Diese Energiezufuhr ist es, die den Sublimationsprozess initiiert und CZT-Moleküle in den Spalt zwischen den Platten freisetzt.

Etablierung des Temperaturgradienten

Die kritischste Aufgabe des thermischen Systems ist die Aufrechterhaltung einer stabilen Temperaturdifferenz zwischen Quelle und Substrat. Da Quelle und Substrat in extrem geringer Nähe zueinander platziert sind, muss dieser Gradient eng kontrolliert werden, um ein thermisches Gleichgewicht zu verhindern.

Orchestrierung der Kristallisation

Die Temperaturdifferenz treibt den Transport des Dampfes zum kühleren Substrat an. Die Präzision dieser Kontrolle bestimmt die effiziente Kristallisation des Materials bei Ankunft und stellt sicher, dass sich die Atome zu einer hochwertigen Gitterstruktur anordnen.

Verständnis der Kompromisse

Das Erreichen von „Detektorqualität“ erfordert ein Gleichgewicht zwischen Geschwindigkeit und Stabilität. Es reicht nicht aus, das Material einfach zu erhitzen; die Parameter müssen für spezifische Ergebnisse abgestimmt werden.

Transportgeschwindigkeit vs. Kristallqualität

<Die thermische Einrichtung ist darauf ausgelegt, den schnellen Transport von Molekülen zu ermöglichen. Wenn der Transport jedoch aufgrund instabiler Temperaturen zu chaotisch ist, kann die Filmdichte leiden.

Dichte vs. Lochtransport

Das ultimative Ziel ist die Herstellung dichter Filme mit ausgezeichneten Lochtransporteigenschaften. Ein System, das keinen stabilen Gradienten aufrechterhalten kann, kann Filme produzieren, die physikalisch dicht aussehen, aber die elektronischen Eigenschaften für eine Hochleistungsdetektion nicht aufweisen.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit der CSS-Methode zu maximieren, müssen Sie Ihre Ausrüstungseinstellungen an Ihre spezifischen Materialanforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf der Filmdichte liegt: Priorisieren Sie ein Temperaturregelsystem, das einen konsistenten Gradienten aufrechterhalten kann, um eine effiziente, dichte Kristallisation zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der elektronischen Leistung liegt: Stellen Sie sicher, dass die thermische Stabilität absolut ist, da dies die Lochtransporteigenschaften des endgültigen Detektor-Qualitätsfilms direkt beeinflusst.

Der Erfolg bei der CSS-Herstellung hängt von der rigorosen Stabilität des Temperaturgradienten in der Vakuumumgebung ab.

Zusammenfassungstabelle:

| Systemkomponente | Kernaufgabe & Funktion | Auswirkung auf CZT-Film |

|---|---|---|

| Vakuumsystem | Senkt den Verdampfungspunkt & entfernt atmosphärische Gase | Ermöglicht Hochtemperatur-Sublimation & kontaminationsfreien Transport |

| Temperaturquelle | Liefert Energie für Phasenumwandlung | Initiiert Materialfreisetzung und steuert die Sublimationsgeschwindigkeit |

| Temperaturgradient | Aufrechterhaltung eines stabilen ΔT zwischen Quelle und Substrat | Erzwingt schnelle molekulare Bewegung und geordnete Abscheidung |

| Substratkontrolle | Steuert Kühl-/Abscheidungsrate | Regelt Kristallisationseffizienz und Lochtransportqualität |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Die Herstellung von CZT-Dünnschichten in Detektorqualität erfordert die absolute thermische Stabilität und Vakuumintegrität, die in KINTEKs fortschrittlichen Laborsystemen zu finden sind. Ob Sie sich darauf konzentrieren, die Filmdichte zu maximieren oder die Lochtransporteigenschaften zu verbessern, unsere Ausrüstung bietet die rigorose Kontrolle, die für eine erfolgreiche Close-Spaced Sublimation erforderlich ist.

Warum KINTEK wählen?

- Expertise in F&E & Fertigung: Präzisionsgefertigte Lösungen für Hochleistungs-Materialabscheidung.

- Anpassbare Hochtemperaturöfen: Wählen Sie aus Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind.

- Bewährte Zuverlässigkeit: Von globalen Laboren vertraut für die Aufrechterhaltung stabiler Temperaturgradienten und Hochvakuumumgebungen.

Sind Sie bereit, Ihren CSS-Prozess zu optimieren? Kontaktieren Sie noch heute unser technisches Team, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie KINTEK die Effizienz Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Z. J. Li, Zeqian Wu. Research on the Technological Progress of CZT Array Detectors. DOI: 10.3390/s24030725

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche Bedeutung hat das Vakuumlöten in der modernen Fertigung? Erzielen Sie starke, reine Verbindungen für kritische Anwendungen

- Was sind hochschmelzende Metalle und welches wird am häufigsten für Heizelemente in Vakuumöfen verwendet? Molybdän ist die erste Wahl wegen seines ausgewogenen Verhältnisses von Leistung und Kosten.

- Welche Rolle spielt ein Magnesium-Deoxidations-Ofen? Gewährleistung von Ultra-Reinheit für präzise Metallschmelz-Wärmemessungen

- Wie hilft ein Vakuumtrockenschrank, die hohe spezifische Oberfläche von (Y0.2La0.2Nd0.2Gd0.2Sm0.2)CoO3-Nanofasern zu erhalten?

- Warum ist Graphit das Material der Wahl für Vakuumöfen? Unübertroffene Leistung bei extremer Hitze

- Wie trägt ein Vakuumheizsystem zur Harzmodifikation bei? Erhöhung der Dichte & chemischen Reinheit

- Wie trägt Vakuumsintern zur Materialreinigung bei? Erzielen Sie überlegene Reinheit und Leistung

- Was ist ein Vakuumofen und wie unterscheidet er sich von Standardöfen? Entdecken Sie die überlegene Wärmebehandlung für Reinheit und Präzision