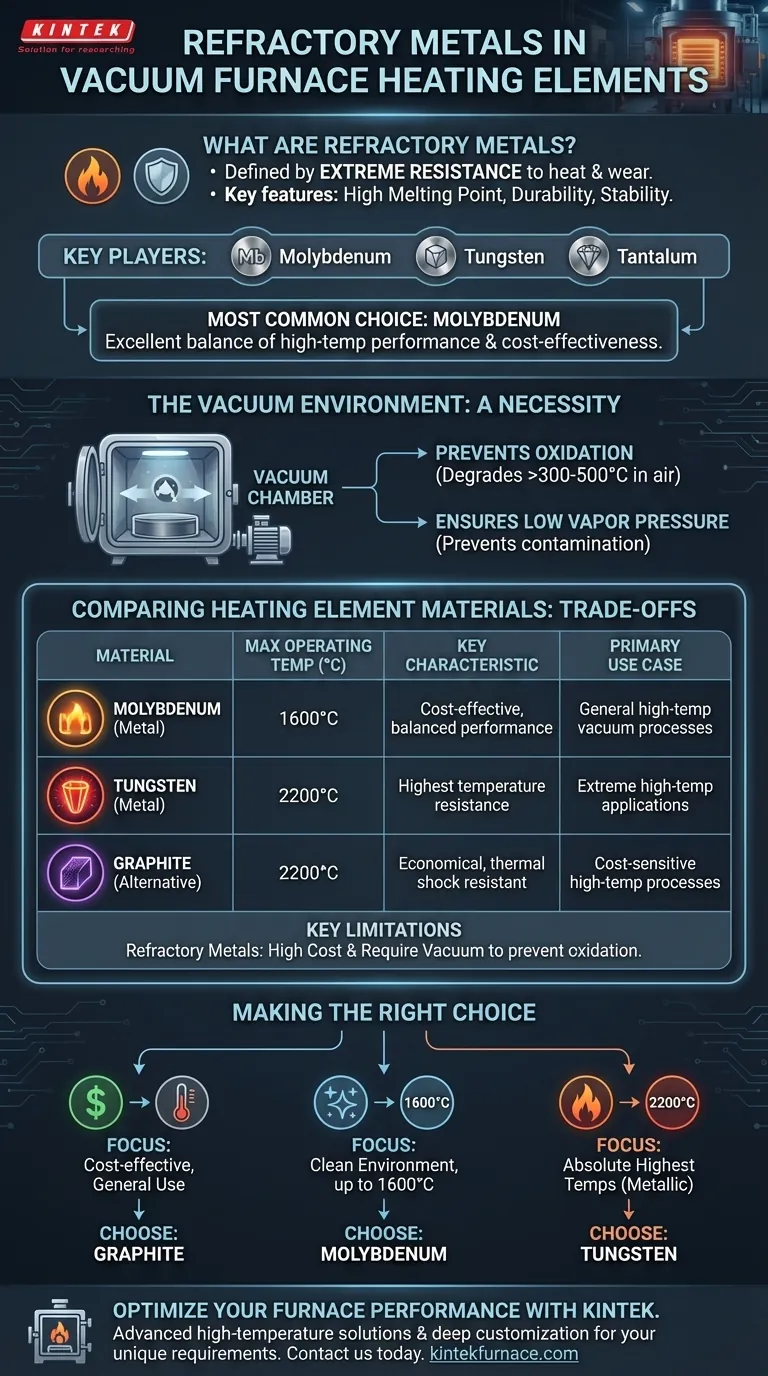

Kurz gesagt, hochschmelzende Metalle sind eine Klasse von Metallen, die sich durch ihre extreme Beständigkeit gegen Hitze und Verschleiß auszeichnet. Molybdän, Wolfram und Tantal sind Hauptbeispiele. Für Heizelemente in Vakuumöfen ist Molybdän das am häufigsten verwendete hochschmelzende Metall, da es im Vergleich zu seinen Pendants ein ausgezeichnetes Gleichgewicht zwischen Hochtemperaturleistung und Kosteneffizienz bietet.

Die Wahl eines Heizelements für einen Vakuumofen ist eine kritische technische Entscheidung. Sie beruht auf einem Kompromiss zwischen der erforderlichen Betriebstemperatur, der Notwendigkeit einer nicht kontaminierenden Umgebung und den Gesamtkosten des Materials.

Was definiert ein hochschmelzendes Metall?

Hochschmelzende Metalle werden nicht durch eine einzelne Eigenschaft definiert, sondern durch eine Sammlung von Merkmalen, die sie für extreme Umgebungen geeignet machen. Sie sind die Materialien der Wahl, wenn sowohl hohe Temperaturen als auch mechanische Stabilität erforderlich sind.

Extreme Hitzebeständigkeit

Das definierende Merkmal ist ein außergewöhnlich hoher Schmelzpunkt. Dies ermöglicht es diesen Metallen, ihre strukturelle Integrität zu erhalten und als Heizelemente bei Temperaturen zu funktionieren, bei denen die meisten anderen Metalle versagen würden.

Haltbarkeit und Stabilität

Über reine Hitze hinaus widerstehen diese Metalle Verschleiß, Korrosion und Verformung unter Belastung. Dies gewährleistet eine lange Lebensdauer kritischer Komponenten wie Heizelemente.

Die Hauptakteure

Obwohl es mehrere hochschmelzende Metalle gibt, sind drei für Vakuumöfen am relevantesten: Molybdän, Wolfram und Tantal. Jedes bietet ein einzigartiges Profil an Temperaturtoleranz und Kosten.

Die besonderen Anforderungen einer Vakuumumgebung

Die Verwendung eines hochschmelzenden Metalls als Heizelement ist nur in einem Vakuum möglich. Das Vakuum dient nicht nur dem Prozess; es ist unerlässlich, um das Element selbst zu schützen.

Warum ein Vakuum notwendig ist

Hochschmelzende Metalle haben eine starke Affinität zu Sauerstoff. An der freien Luft beginnen sie bei Temperaturen ab 300-500°C zu oxidieren und sich abzubauen, weit unterhalb ihres nutzbaren Betriebsbereichs. Ein Vakuum entfernt den Sauerstoff und verhindert diese zerstörerische Reaktion.

Die Bedeutung eines niedrigen Dampfdrucks

Eine entscheidende Anforderung für jedes Material in einem Vakuumofen ist ein niedriger Dampfdruck. Das bedeutet, dass das Material bei hohen Temperaturen nicht leicht in Gasform übergeht, was entscheidend ist, um zu verhindern, dass das Heizelement das verarbeitete Produkt kontaminiert.

Verständnis der Kompromisse: Metalle vs. Graphit

Obwohl hochschmelzende Metalle ausgezeichnet sind, sind sie nicht die einzige Option. Graphit, ein nichtmetallisches Material, ist eine gängige und sehr effektive Alternative. Die beste Wahl hängt vollständig von der spezifischen Anwendung ab.

Das Argument für Molybdän

Molybdän ist das Arbeitspferd unter den hochschmelzenden Metallheizelementen. Es bietet eine ausgezeichnete Stabilität in sauberen Umgebungen für Temperaturen bis zu 1600°C. Es ist deutlich günstiger als Wolfram und daher die Standardwahl für eine breite Palette von Vakuumwärmebehandlungsprozessen.

Wann Wolfram verwendet werden sollte

Wenn eine Anwendung die absolut höchsten Temperaturen benötigt, die ein metallisches Element liefern kann, ist Wolfram die Antwort. Es kann zuverlässig bis zu 2200°C betrieben werden. Diese extreme Leistung ist jedoch mit den höchsten Kosten verbunden.

Die Graphit-Alternative

Graphit ist ein nichtmetallischer Konkurrent, der ebenfalls Temperaturen bis zu 2200°C standhält. Es ist langlebig, beständig gegen thermische Schocks und erheblich günstiger als Molybdän oder Wolfram, was es zu einer beliebten Wahl für viele Hochtemperaturanwendungen macht.

Wichtige Einschränkungen von hochschmelzenden Metallen

Die Hauptnachteile von hochschmelzenden Metallen sind ihre hohen Kosten und ihre absolute Notwendigkeit eines Vakuums, um Oxidation zu verhindern. Wenn der Prozess aus Gründen der Reinheit oder spezifischer Reaktionen kein metallisches Element erfordert, ist Graphit oft eine wirtschaftlichere Lösung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelementmaterials ist grundlegend für die Leistung und Effizienz Ihres Vakuumofens. Ihre Entscheidung sollte von Ihrem primären operativen Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Hochtemperaturanwendungen liegt: Graphit ist oft die praktischste und wirtschaftlichste Wahl, die einen breiten Temperaturbereich und ausgezeichnete Haltbarkeit bietet.

- Wenn Ihr Hauptaugenmerk auf einer sauberen Umgebung mit Temperaturen bis zu 1600°C liegt: Molybdän bietet das ideale Gleichgewicht zwischen Hochleistungsleistung und überschaubaren Kosten.

- Wenn Ihr Hauptaugenmerk darauf liegt, die absolut höchsten Temperaturen (bis zu 2200°C) mit einem metallischen Element zu erreichen: Wolfram ist die notwendige, wenn auch teuerste Option für Ihre Anwendung.

Letztendlich ermöglicht Ihnen das Verständnis dieser Materialeigenschaften die Auswahl der effektivsten und effizientesten Lösung für Ihre spezifischen thermischen Verarbeitungsanforderungen.

Zusammenfassungstabelle:

| Hochschmelzendes Metall | Max. Betriebstemperatur (°C) | Schlüsselmerkmal | Primärer Anwendungsfall |

|---|---|---|---|

| Molybdän | 1600°C | Kosteneffektiv, ausgewogene Leistung | Allgemeine Hochtemperatur-Vakuumprozesse |

| Wolfram | 2200°C | Höchste Temperaturbeständigkeit | Extrem Hochtemperaturanwendungen |

| Graphit (Alternative) | 2200°C | Wirtschaftlich, beständig gegen thermische Schocks | Kostensensible Hochtemperaturprozesse |

Optimieren Sie die Leistung Ihres Vakuumofens mit dem richtigen Heizelement. Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Inhouse-Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen oder CVD/PECVD-Systeme benötigen, unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Präzision Ihres Labors mit einer maßgeschneiderten Lösung verbessern können. Nehmen Sie jetzt Kontakt auf!

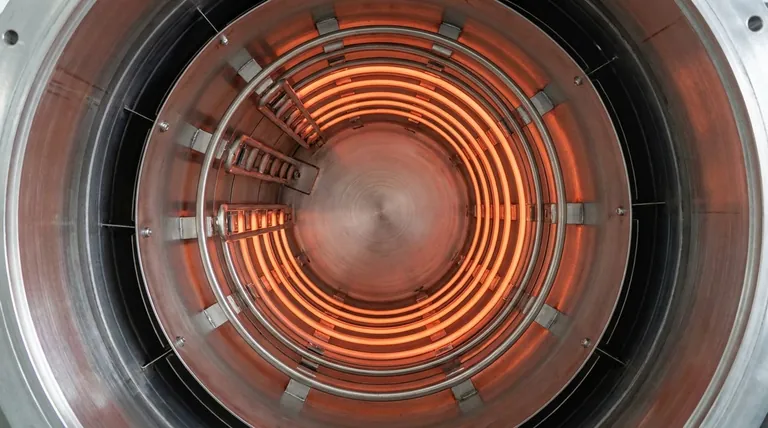

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?