Chemische Gasphasenabscheidungs (CVD)-Systeme werden hauptsächlich zur Gasreinigung durch die Synthese fortschrittlicher Katalysatoren und spezialisierter Filtrationsmembranen eingesetzt. Durch präzise Steuerung von Gasfluss, Temperatur und Druck entwickeln diese Systeme Materialien, die speziell dafür ausgelegt sind, schädliche Verunreinigungen – wie Schwefelwasserstoff (H2S), Kohlendioxid (CO2) und Chlorverbindungen – aus Synthesegasströmen zu entfernen.

Der Kernwert von CVD in diesem Zusammenhang liegt in seiner Fähigkeit, hochfunktionale Materialien mit kontrollierter Porosität und Gleichmäßigkeit abzuscheiden. Dies ermöglicht die Schaffung von Barrieren und Katalysatoren, die korrosive Elemente aktiv aus dem Gas entfernen und kritische nachgeschaltete Infrastrukturen schützen.

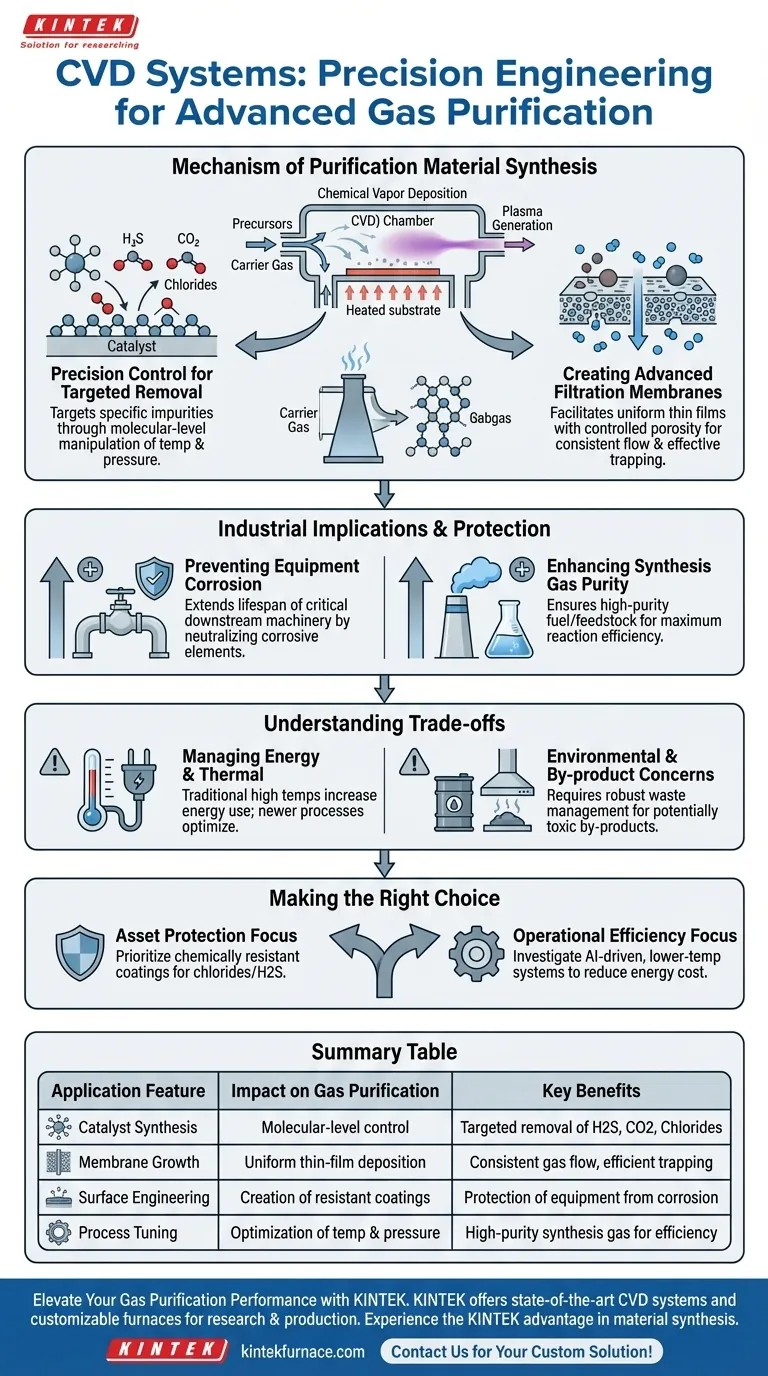

Der Mechanismus der Synthese von Reinigungsmaterialien

Präzisionssteuerung für gezielte Entfernung

Die Wirksamkeit eines Gasreinigungssystems hängt von den chemischen Eigenschaften des Filtermediums ab. CVD-Systeme ermöglichen es Ingenieuren, den Abscheidungsprozess auf molekularer Ebene zu steuern.

Durch die Feinabstimmung von Temperatur und Druck in der Reaktionskammer erzeugt das System Materialien, die spezifisch mit Zielverunreinigungen wie Chloriden oder Schwefelverbindungen reagieren.

Entwicklung fortschrittlicher Filtrationsmembranen

Über einfache Oberflächenbeschichtungen hinaus wird CVD zur Entwicklung komplexer Filtrationsmembranen eingesetzt. Der Prozess erleichtert das Wachstum dünner Filme mit gleichmäßiger Dicke und kontrollierter Porosität.

Diese strukturelle Gleichmäßigkeit ist entscheidend dafür, dass der Gasfluss konstant bleibt, während Verunreinigungen effektiv abgeschieden oder neutralisiert werden.

Industrielle Auswirkungen und Schutz

Verhinderung von Korrosion an Geräten

Das primäre industrielle Ziel der Anwendung von CVD zur Gasreinigung ist der Schutz von Anlagen. Verunreinigungen wie H2S und Chloride sind für industrielle Maschinen hochgradig korrosiv.

Durch die Synthese von Materialien, die diese Verbindungen stromaufwärts effektiv entfernen, verlängern CVD-basierte Technologien die Lebensdauer nachgeschalteter Geräte erheblich.

Verbesserung der Reinheit von Synthesegas

Für Industrien, die auf Synthesegas angewiesen sind, ist Reinheit für die Reaktionseffizienz von größter Bedeutung. CVD-Systeme bieten die Technologie zur Herstellung der Katalysatoren, die für hochreine Ergebnisse erforderlich sind.

Dies gewährleistet, dass das Brenn- oder Ausgangsgas, das in nachfolgende Prozesse gelangt, frei von Verunreinigungen ist, die die Leistung beeinträchtigen könnten.

Abwägungen verstehen

Management von Energie- und thermischen Anforderungen

Historisch gesehen erforderten CVD-Prozesse hohe Betriebstemperaturen, um die notwendigen chemischen Reaktionen zu erzielen. Dies kann zu einem erhöhten Energieverbrauch und höheren Betriebskosten führen.

Obwohl die Industrie zu Niedertemperaturprozessen und Hochvakuumbedingungen tendiert, bleibt der Energie-Fußabdruck ein wichtiger Faktor für die Anlagenplanung.

Umwelt- und Nebenproduktbedenken

Während CVD Materialien herstellt, die Umweltprobleme lösen, kann der CVD-Prozess selbst je nach verwendeten Vorläufern toxische Nebenprodukte erzeugen.

Betreiber müssen ihre eigenen robusten Abfallmanagement- und Sicherheitsprotokolle implementieren, um die Umweltauswirkungen des Herstellungsprozesses selbst zu mindern.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Bewertung von CVD-Technologien für Gasreinigungsanwendungen Ihre spezifischen operativen Ziele:

- Wenn Ihr Hauptaugenmerk auf dem Schutz von Anlagen liegt: Priorisieren Sie CVD-Prozesse, die sich auf die Synthese chemisch beständiger Beschichtungen spezialisieren, um Chloride und H2S zu neutralisieren, bevor sie empfindliche Geräte erreichen.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Effizienz liegt: Untersuchen Sie neuere CVD-Systeme, die KI-gestützte Optimierung und niedrigere Betriebstemperaturen nutzen, um die Energiekosten für die Herstellung Ihrer Filtrationsmaterialien zu senken.

Die CVD-Technologie verwandelt Gasreinigung von einer passiven Filtrationsmethode in ein präzisionsgefertigtes Abwehrsystem für Ihre industrielle Infrastruktur.

Zusammenfassungstabelle:

| Anwendungsmerkmal | Auswirkung auf die Gasreinigung | Wichtige Vorteile |

|---|---|---|

| Katalysatorsynthese | Kontrolle auf molekularer Ebene über Materialeigenschaften | Gezielte Entfernung von H2S, CO2 und Chloriden |

| Membranwachstum | Gleichmäßige Dünnschichtabscheidung mit kontrollierter Porosität | Konstanter Gasfluss und effiziente Verunreinigungsabscheidung |

| Oberflächentechnik | Herstellung chemisch beständiger Beschichtungen | Schutz nachgeschalteter Geräte vor Korrosion |

| Prozessabstimmung | Optimierung von Temperatur und Druck | Hochreines Synthesegas für industrielle Effizienz |

Verbessern Sie Ihre Gasreinigungsleistung mit KINTEK

Lassen Sie nicht zu, dass korrosive Verunreinigungen wie H2S und Chloride Ihre Industrieanlagen beeinträchtigen. Mit fachkundiger F&E und Fertigung bietet KINTEK hochmoderne CVD-Systeme sowie Muffel-, Rohr- und Vakuumöfen, die alle vollständig an Ihre individuellen Forschungs- oder Produktionsanforderungen angepasst werden können.

Unsere präzisionsgefertigten Systeme ermöglichen es Ihnen, die fortschrittlichen Katalysatoren und Filtrationsmembranen zu entwickeln, die für hochreines Synthesegas und überlegenen Anlagenschutz erforderlich sind. Erleben Sie den KINTEK-Vorteil in der Materialsynthese – Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Lösung zu finden!

Visuelle Anleitung

Referenzen

- Shiwei Yu, Mingjie Feng. Workflow Design and Operational Analysis of a Coal‐Based Multi‐Energy Combined Supply System for Electricity, Heating, Cooling, and Gas. DOI: 10.1002/ese3.70137

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

Andere fragen auch

- Welche Rolle spielt ein Röhrenofen-System für die chemische Gasphasenabscheidung (CVD) bei der Herstellung von einkristallinem Graphen?

- Wie verhalten sich CVD und PVD hinsichtlich der Abscheideraten? PVD ist schneller, aber CVD bietet Vielseitigkeit.

- Was sind die Vorteile von CVD-Beschichtungen in der Luft- und Raumfahrt sowie in der Automobilindustrie? Steigerung von Haltbarkeit und Effizienz

- Was ist die Rolle von Chemical Vapor Deposition (CVD)-Anlagen in der Fertigung? Erschließen Sie atomare Präzision für fortschrittliche Materialien

- Warum wird verdünntes H2S-Gas gegenüber festem Schwefel für die MoS2/WS2-Synthese bevorzugt? Präzise CVD-Kontrolle und Gleichmäßigkeit

- Was sind die Anwendungen der CVD-Methode? Hochleistungsdünnschichten und -beschichtungen freischalten

- Wie trägt ein maßgeschneiderter Hot-Wall-ALD-Reaktor zur Modifizierung von 6FDA-TFDB-Membranen bei? Verbesserung der Polymer-Modifikation auf atomarer Ebene

- Was ist die Hauptentwicklungsrichtung zur Verbesserung der chemischen Gasphasenabscheidung (CVD)-Technologie? Fortschritt mit Niedertemperatur-Hochvakuum-Lösungen