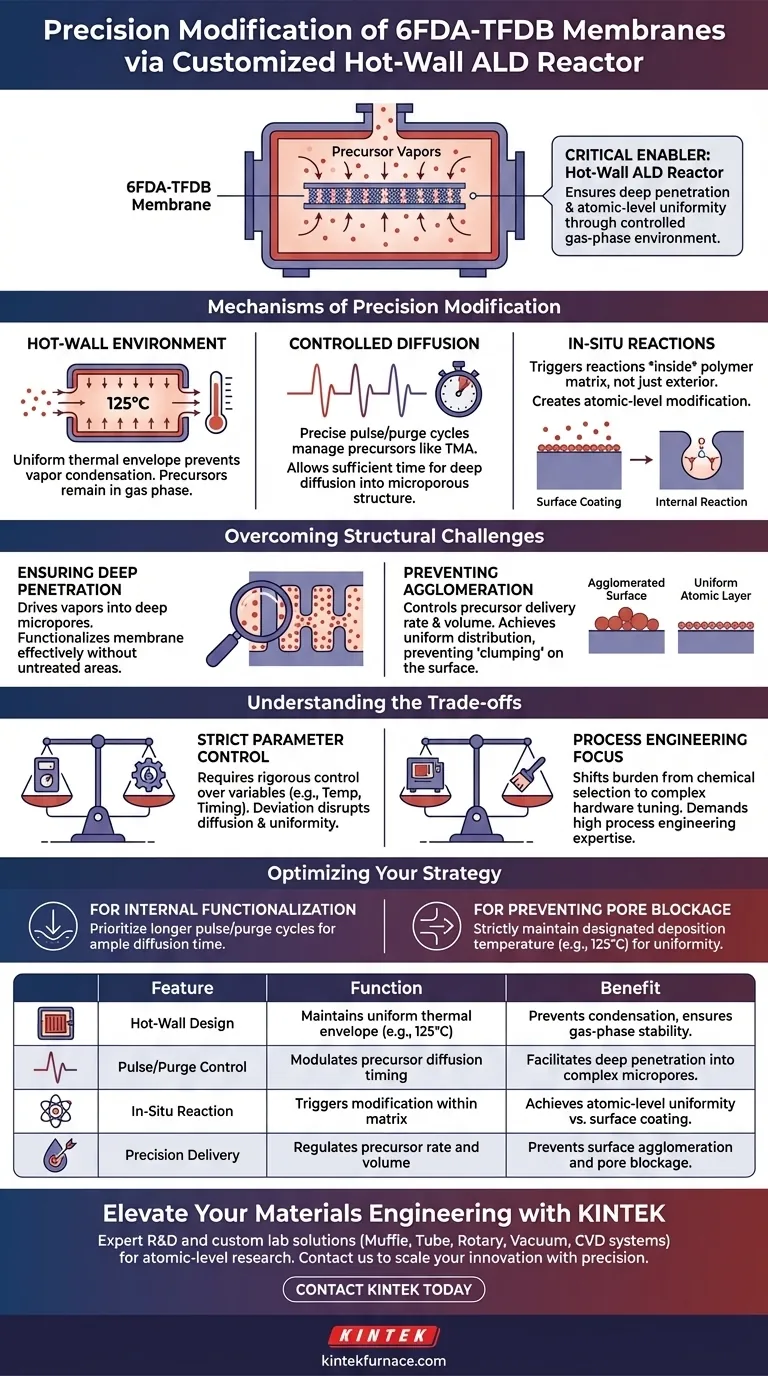

Ein maßgeschneiderter Hot-Wall-Reaktor für die Atomlagenabscheidung (ALD) ist der entscheidende Ermöglicher für die präzise chemische Modifizierung von 6FDA-TFDB-Membranen. Durch die Aufrechterhaltung einer streng kontrollierten Gasphasenumgebung regelt der Reaktor die Abscheidetemperaturen und die Puls-/Spülzyklen, um sicherzustellen, dass die Precursor-Dämpfe tief in das Polymer eindringen. Dieses Gerät ermöglicht In-situ-Reaktionen innerhalb der mikroporösen Struktur und unterscheidet hochwertige Modifikationen von oberflächlichen Beschichtungen.

Der Kernwert des Hot-Wall-ALD-Reaktors liegt in seiner Fähigkeit, eine gleichmäßige atomare Ebene zu ermöglichen. Er stellt sicher, dass chemische Precursor innerhalb der Polymermatrix reagieren, anstatt sich an der Außenseite anzusammeln, und verhindert so effektiv die Oberflächenagglomeration.

Mechanismen der präzisen Modifizierung

Die Rolle der Hot-Wall-Umgebung

Die Hauptfunktion des "Hot-Wall"-Designs besteht darin, eine gleichmäßige thermische Hülle um die Probe zu erzeugen. Durch die Aufrechterhaltung spezifischer Abscheidetemperaturen, wie z. B. 125 °C, verhindert der Reaktor, dass Precursor-Dämpfe an den Kammerwänden kondensieren. Dies stellt sicher, dass die chemischen Agenzien in der Gasphase verbleiben und vollständig auf die Wechselwirkung mit der Membran ausgerichtet sind.

Kontrolle der Precursor-Diffusion

Der Reaktor ermöglicht die präzise Steuerung von Puls- und Spülzyklen. Diese Kontrolle ist entscheidend für die Handhabung von Precursoren wie Trimethylaluminium. Durch die Modulation dieser Zyklen erhält das System genügend Zeit für die Diffusion der Dämpfe in die komplexe mikroporöse Struktur des 6FDA-TFDB-Polymers.

Ermöglichung von In-situ-Reaktionen

Im Gegensatz zu einfachen Beschichtungsmethoden ist diese Reaktorkonfiguration darauf ausgelegt, Reaktionen innerhalb des Materials selbst auszulösen. Die kontrollierte Umgebung ermöglicht In-situ-Reaktionen, was bedeutet, dass die chemische Modifizierung intern über die Porenoberflächen erfolgt und nicht nur an der Außenseite der Membran.

Überwindung struktureller Herausforderungen

Sicherstellung einer tiefen mikroporösen Penetration

Eine der größten Herausforderungen bei der Modifizierung von 6FDA-TFDB-Membranen ist das Erreichen der inneren Oberfläche. Der maßgeschneiderte Reaktor treibt die Precursor-Dämpfe tief in die Mikroporen. Diese Penetration ist unerlässlich, um die Membran effektiv zu funktionalisieren, ohne interne Bereiche unbehandelt zu lassen.

Verhinderung von Oberflächenagglomeration

Ein häufiger Fehlerpunkt bei der Membranmodifizierung ist das "Zusammenklumpen" von Materialien auf der Oberfläche. Die Präzision des ALD-Reaktors verhindert diese Oberflächenagglomeration. Durch die Kontrolle der Geschwindigkeit und des Volumens der Precursor-Zufuhr wird eine gleichmäßige Verteilung auf atomarer Ebene erreicht, wodurch die Oberfläche der Membran sauber und porös bleibt.

Verständnis der Kompromisse

Die Notwendigkeit einer strengen Parameterkontrolle

Obwohl diese Methode eine überlegene Qualität bietet, erfordert sie eine strenge Kontrolle der Variablen. Abweichungen von der optimalen Temperatur (z. B. 125 °C) oder dem Timing der Puls-/Spülzyklen können den Diffusionsprozess stören. Das System ist auf eine exakte Kalibrierung angewiesen, um unvollständige Penetration oder unerwünschte Gasphasenreaktionen zu vermeiden.

Komplexität vs. Einfachheit

Die Verwendung eines maßgeschneiderten Hot-Wall-Reaktors ist inhärent komplexer als Standard-Tauchbeschichtungen oder Gasbehandlungen bei Umgebungstemperatur. Sie verlagert die Qualitätsverantwortung von der chemischen Auswahl auf das Prozess-Engineering. Die Hardware muss speziell auf die thermischen und kinetischen Eigenschaften sowohl des 6FDA-TFDB-Polymers als auch des gewählten Precursors abgestimmt sein.

Optimierung Ihrer Membranmodifizierungsstrategie

Um einen Hot-Wall-ALD-Reaktor effektiv zu nutzen, müssen Sie die Prozessparameter mit Ihren spezifischen strukturellen Zielen abgleichen.

- Wenn Ihr Hauptaugenmerk auf der internen Funktionalisierung liegt: Priorisieren Sie längere Puls-/Spülzyklen, um den Precursor-Dämpfen ausreichend Zeit für die tiefe Diffusion in die mikroporöse Struktur vor der Reaktion zu geben.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Porenbeschichtungen liegt: Halten Sie die angegebene Abscheidetemperatur (z. B. 125 °C) strikt ein, um eine gleichmäßige atomare Ebene zu gewährleisten und Oberflächenagglomerationen zu vermeiden, die den Fluss behindern könnten.

Der Erfolg bei der Modifizierung von 6FDA-TFDB-Membranen liegt in der Nutzung des Reaktors nicht nur als Beschichtungswerkzeug, sondern als Mechanismus für kontrolliertes, internes Struktur-Engineering.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Membranmodifizierung | Vorteil für 6FDA-TFDB |

|---|---|---|

| Hot-Wall-Design | Aufrechterhaltung einer gleichmäßigen thermischen Hülle (z. B. 125 °C) | Verhindert Kondensation und gewährleistet Gasphasenstabilität |

| Puls-/Spülsteuerung | Moduliert die Diffusionszeit der Precursoren | Ermöglicht tiefe Penetration in komplexe Mikroporen |

| In-situ-Reaktion | Löst chemische Modifizierung innerhalb der Matrix aus | Erreicht gleichmäßige atomare Ebene vs. Oberflächenbeschichtung |

| Präzise Zufuhr | Reguliert Geschwindigkeit und Volumen der Precursoren | Verhindert Oberflächenagglomeration und Porenbeschichtung |

Verbessern Sie Ihr Material-Engineering mit KINTEK

Präzise chemische Modifizierung erfordert mehr als nur Standardausrüstung; sie erfordert einen Partner, der die Nuancen des thermischen und kinetischen Prozess-Engineerings versteht. KINTEK bietet leistungsstarke, anpassbare Laborlösungen, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die entwickelt wurden, um die strengen Anforderungen der Forschung auf atomarer Ebene zu erfüllen.

Ob Sie 6FDA-TFDB-Membranen funktionalisieren oder die nächste Generation mikroporöser Strukturen entwickeln, unsere erfahrenen F&E- und Fertigungsteams helfen Ihnen, Ihre Innovationen mit Präzision und Zuverlässigkeit zu skalieren.

Bereit, Ihren Abscheideprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihr kundenspezifisches Projekt zu besprechen.

Visuelle Anleitung

Referenzen

- Xiuling Chen, Nanwen Li. Atomically distributed Al-F3 nanoparticles towards precisely modulating pore size of carbon membranes for gas separation. DOI: 10.1038/s41467-024-54275-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Warum ist ein Argon-Trägergassystem mit Mehrkanal-Durchflussmessern für CVD unerlässlich? Beherrschen Sie die Präzision von Dünnschichten

- Welche Funktionen erfüllen hochreine Graphittiegel und -dorne bei der CVD von ZnS? Wesentliche Komponenten für den Erfolg

- Was sind die Eigenschaften des Beschichtungsfilms, der durch CVD erzeugt wird? Erzielen Sie überlegene Dünnschichten für Ihre Anwendungen

- Warum ist der Alles-oder-Nichts-Charakter der CVD ein Nachteil? Schränkt die Kontrolle ein und erhöht die Kosten

- Welche industriellen Anwendungen haben CVD-Verfahren? Erschließen Sie Hochleistungsbeschichtungen für Ihre Branche

- Was sind die Nachteile von CVD? Abwägung von hohen Kosten, Komplexität und Einschränkungen

- Können CVD-Öfen mit anderen Technologien kombiniert werden? Wenn ja, wie? Entriegeln Sie Advanced Material Engineering

- Was ist die Bedeutung von CVD in der Halbleiterindustrie? Entriegeln Sie die Präzisions-Dünnschichtabscheidung