Hochreine Graphitkomponenten bilden die grundlegende Infrastruktur für die chemische Gasphasenabscheidung (CVD) von Zinksulfid (ZnS). Sie fungieren gleichzeitig als robuste Behälter für die rohe Zinkquelle und als präzisionsgefertigte Substrate oder Dorne, auf denen das ZnS-Material abgeschieden und gezüchtet wird.

Durch die Beständigkeit gegenüber der korrosiven Umgebung von Zinkdampf bei hohen Temperaturen gewährleisten diese Graphitkomponenten die strukturelle Integrität des Prozesses und definieren gleichzeitig die endgültige Geometrie des ZnS-Produkts.

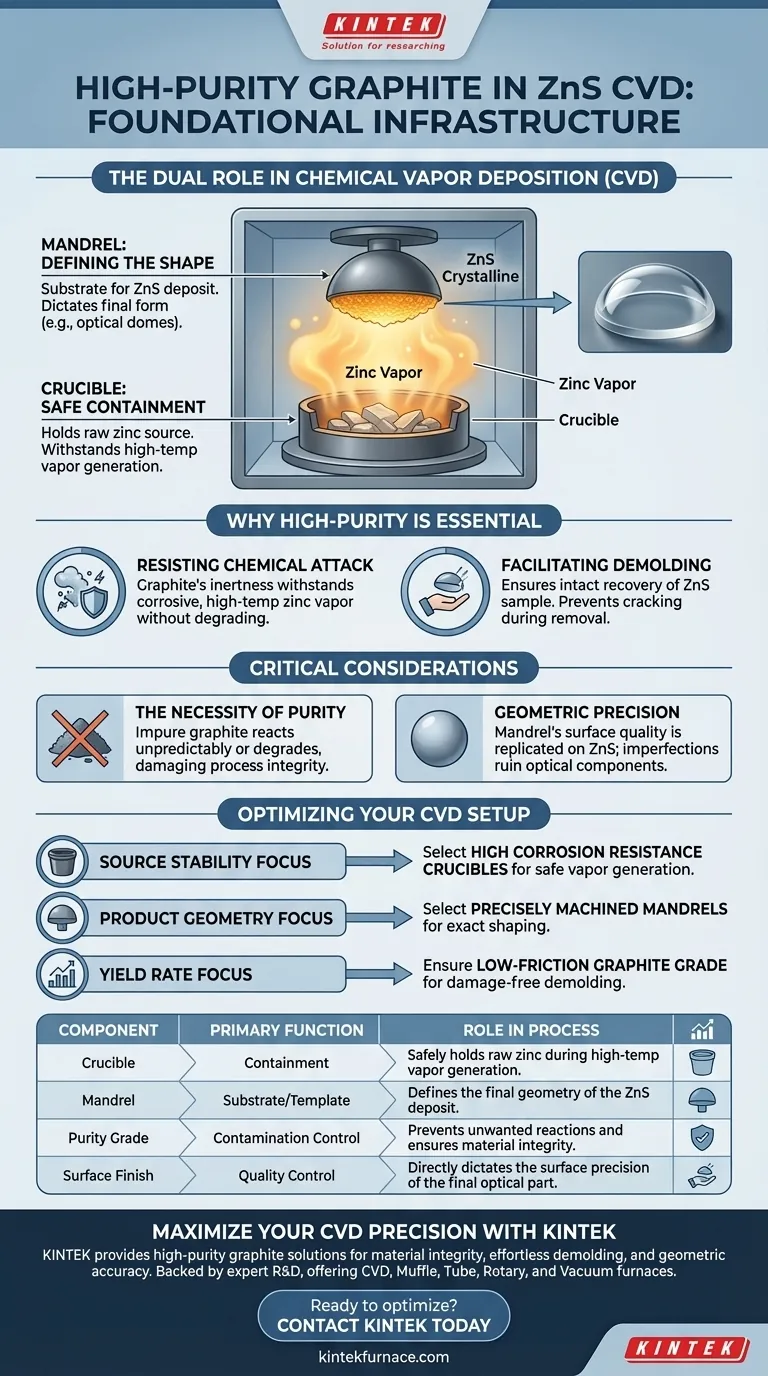

Die doppelte Rolle von Graphit in der CVD

Der Tiegel: Sichere Aufnahme

Im CVD-Prozess dienen Tiegel als primäre Aufnahmebehälter für das rohe Zink-Ausgangsmaterial.

Sie müssen ihre strukturelle Integrität beibehalten, während das Zink erhitzt wird, um den für die Reaktion erforderlichen Dampf zu erzeugen.

Der Dorn: Formgebung

Der Dorn fungiert als physisches Substrat, auf dem die chemische Reaktion kulminiert.

ZnS scheidet sich direkt auf dieser Oberfläche ab, was bedeutet, dass der Dorn die endgültige Form des Materials bestimmt.

Diese Fähigkeit ermöglicht es Herstellern, spezifische, komplexe Geometrien zu produzieren, wie z. B. die halbkugelförmigen Kuppeln, die häufig für optische Anwendungen benötigt werden.

Warum hochreiner Graphit unerlässlich ist

Beständigkeit gegen chemische Angriffe

Die CVD-Umgebung für ZnS beinhaltet die Exposition gegenüber Zinkdampf bei hohen Temperaturen, der chemisch aggressiv ist.

Hochreiner Graphit ist unerlässlich, da er die chemische Inertheit besitzt, die erforderlich ist, um dieser Korrosion standzuhalten, ohne sich zu zersetzen.

Erleichterung des Entformens

Ein entscheidendes Erfolgsmaß in der CVD ist die Fähigkeit, das fertige Produkt intakt zu bergen.

Graphiteigenschaften erleichtern das einfache Entformen der fertigen ZnS-Probe.

Dies stellt sicher, dass das abgeschiedene Material ohne Risse oder Beschädigungen vom Dorn getrennt werden kann.

Wichtige Überlegungen zur Komponentenauswahl

Die Notwendigkeit der Reinheit

Die Anforderung an "hochpuren" Graphit ist keine bloße Empfehlung, sondern eine funktionale Voraussetzung.

Unreiner Graphit kann unvorhersehbar mit dem Zinkdampf reagieren oder unter thermischer Belastung vorzeitig versagen.

Geometrische Präzision

Da der Dorn als Form dient, überträgt sich seine Oberflächenqualität direkt auf das abgeschiedene ZnS.

Jegliche Unvollkommenheiten im Graphitsubstrat werden im fertigen optischen Bauteil repliziert.

Optimierung Ihres CVD-Setups

Um eine erfolgreiche ZnS-Abscheidung zu gewährleisten, wählen Sie Graphitkomponenten basierend auf der spezifischen Phase des Prozesses aus, die Sie steuern müssen.

- Wenn Ihr Hauptaugenmerk auf Quellstabilität liegt: Priorisieren Sie Graphittiegel mit hoher Korrosionsbeständigkeit, um die Zinkdampferzeugung sicher zu handhaben.

- Wenn Ihr Hauptaugenmerk auf Produktgeometrie liegt: Wählen Sie Graphittiegel, die nach exakten Spezifikationen bearbeitet wurden, um die präzise Formgebung von Komponenten wie halbkugelförmigen Kuppeln zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Ausbeuterate liegt: Stellen Sie sicher, dass die verwendete Graphitsorte ein reibungsarmes Entformen ermöglicht, um Beschädigungen des Kristalls während der Entnahme zu vermeiden.

Hochreiner Graphit überbrückt letztendlich die Lücke zwischen rohem chemischem Potenzial und einem fertigen, präzisionsgeformten optischen Material.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Rolle im Prozess |

|---|---|---|

| Tiegel | Aufnahme | Hält Zink sicher während der Hochtemperatur-Dampferzeugung |

| Dorn | Substrat/Vorlage | Definiert die endgültige Geometrie (z. B. Kuppeln) der ZnS-Abscheidung |

| Reinheitsgrad | Kontaminationskontrolle | Verhindert unerwünschte Reaktionen und gewährleistet Materialintegrität |

| Oberflächengüte | Qualitätskontrolle | Bestimmt direkt die Oberflächenpräzision des fertigen optischen Teils |

Optimieren Sie Ihr CVD-Setup mit KINTEK

Die Hochleistungs-ZnS-Abscheidung erfordert mehr als nur hohe Temperaturen – sie erfordert Materialintegrität. KINTEK bietet hochreine Graphitlösungen, die darauf ausgelegt sind, aggressiven chemischen Umgebungen standzuhalten und gleichzeitig müheloses Entformen und geometrische Genauigkeit zu gewährleisten.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Labortemperatursystemen, darunter CVD-, Muffel-, Röhren-, Dreh- und Vakuumöfen, die alle für Ihre einzigartigen Forschungs- und Produktionsanforderungen anpassbar sind.

Bereit, Ihren Abscheidungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine

- Wie tragen Hochpräzisions-Massendurchflussregler (MFCs) zur Synthese von MoS2 in einem CVD-System bei? Erreichen von Monolagen

- Warum muss die Abscheidung einer zusätzlichen a-Si-Schutzschicht über einer Barriereschicht abgeschlossen werden, ohne das Vakuum zu unterbrechen?

- Welche Faktoren sind wichtig, um die CVD-Beschichtungsleistung zu maximieren? Erreichen Sie überragende Beschichtungsqualität und Haltbarkeit

- Warum ist eine Hochtemperatur-Wasserstoff (H2)-Vorbehandlung für Aluminiumoxidpulver notwendig? FB-CVD-Exzellenz freischalten

- In welcher Branche wird CVD häufig eingesetzt und für welche spezifische Anwendung? Entdecken Sie seine Rolle in Halbleitern und darüber hinaus

- Wie funktioniert ein CVD-Reaktor? Beherrschen Sie die Dünnschichtabscheidung für fortschrittliche Materialien

- Warum ist ein Sauerstoffanalysator am R2R-Abgas kritisch? Gewährleistung der explosionssicheren Prozesssicherheit