Die Aufrechterhaltung eines kontinuierlichen Vakuums ist nicht verhandelbar, da eine Unterbrechung des Vakuums die empfindliche Titan-basierte Barriereschicht der Atmosphäre aussetzt. Diese Exposition führt zu einer sofortigen, unkontrollierten Oxidation auf der Oberfläche der Barriereschicht, was die Sauberkeit und chemische Stabilität der Grenzfläche erheblich beeinträchtigt, bevor die amorphe Silizium (a-Si) Schutzschicht aufgetragen werden kann.

Durch die Aufrechterhaltung des Systems unter Vakuum verhindern Sie, dass Sauerstoff die Barriereschicht kontaminiert. Dieser "In-situ"-Prozess garantiert eine makellose Grenzfläche, die erforderlich ist, damit die Barriere wirksam der Erosion durch Aluminiumpaste widersteht.

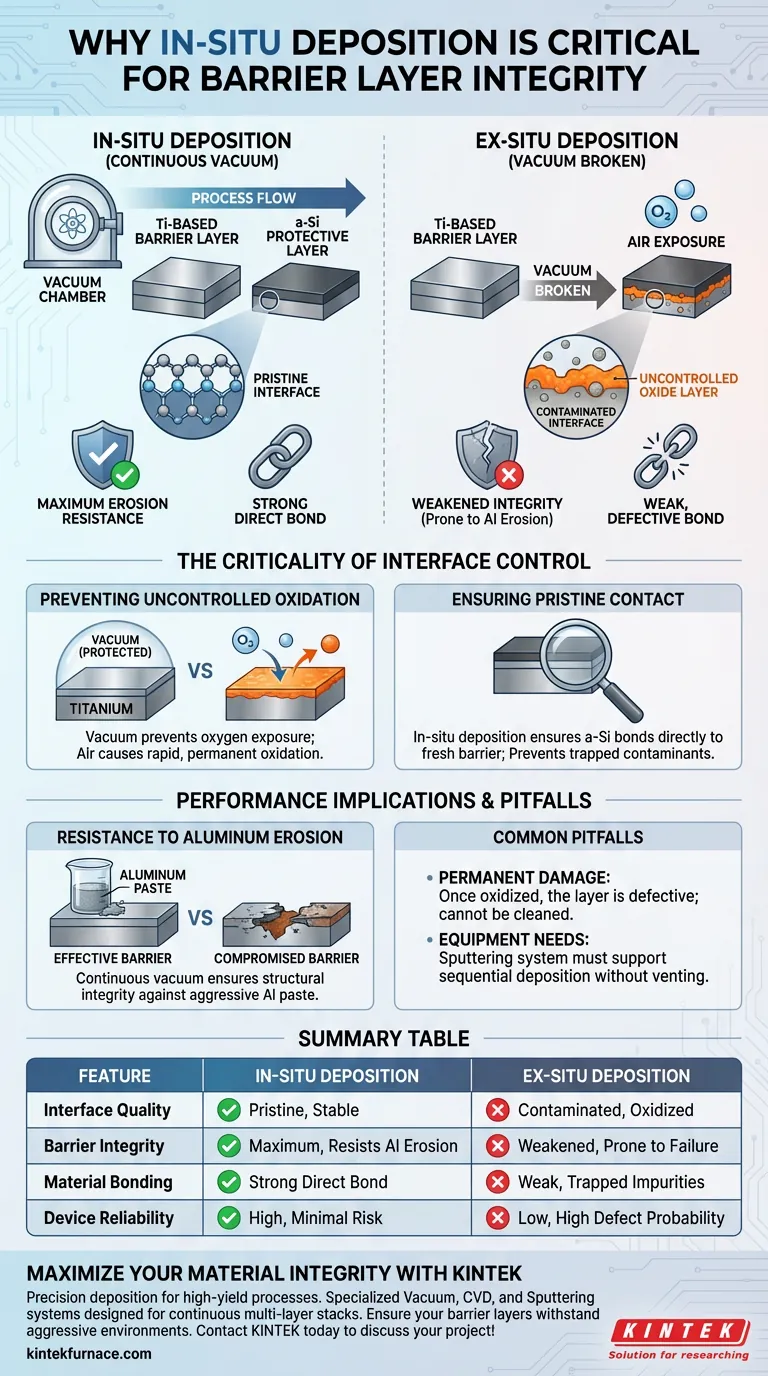

Die Kritikalität der Grenzflächenkontrolle

Um zu verstehen, warum das Vakuum nicht unterbrochen werden darf, muss man über die Abscheidung selbst hinausgehen und die chemische Empfindlichkeit der beteiligten Materialien untersuchen.

Verhinderung unkontrollierter Oxidation

Titan-basierte Barriereschichten sind hochreaktiv gegenüber Sauerstoff.

Wenn das Vakuum unterbrochen wird, wird die Barriereschicht sofort Luft ausgesetzt. Dies führt zur schnellen Bildung einer Oxidschicht auf der Oberfläche der Barriere. Diese Oxidation ist unkontrolliert und erzeugt eine chemische Verunreinigung, die die Eigenschaften des Materials verschlechtert.

Gewährleistung eines makellosen Kontakts

Die Verbindung zwischen der Barriereschicht und der nachfolgenden a-Si-Schicht bestimmt die Integrität des Stapels.

Die Abscheidung der a-Si-Schicht in-situ (ohne Unterbrechung des Vakuums) stellt sicher, dass die a-Si-Schicht direkt auf dem frischen Barrierenmaterial haftet. Dies verhindert, dass Verunreinigungen oder Oxidschichten zwischen den beiden Funktionsschichten eingeschlossen werden.

Leistungsauswirkungen für das Gerät

Die Methode der Abscheidung bestimmt direkt die mechanische und chemische Beständigkeit der endgültigen Komponente.

Beständigkeit gegen Aluminiumerosion

Die Hauptfunktion der Barriereschicht besteht darin, zu verhindern, dass Aluminium (Al) Paste die darunter liegenden Materialien erodiert.

Wenn die Grenzfläche durch Oxidation aufgrund einer Vakuumunterbrechung beeinträchtigt wird, wird die Fähigkeit der Barriere, dieser Erosion zu widerstehen, geschwächt. Ein kontinuierliches Vakuum stellt sicher, dass die Barriere die strukturelle Integrität behält, die erforderlich ist, um der aggressiven Natur von Al-Paste standzuhalten.

Sauberkeit der Grenzfläche

Eine saubere Grenzfläche ist die Grundlage für die Zuverlässigkeit des Geräts.

Jegliche Verunreinigungen, die durch Lufteinwirkung entstehen, können Schwachstellen verursachen. Diese Schwachstellen können zu Delamination oder Versagen unter Belastung führen, wodurch der Schutzstapel unwirksam wird.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl die Aufrechterhaltung eines Vakuums Einschränkungen für den Herstellungsprozess mit sich bringt, birgt die Alternative inakzeptable Risiken.

Das Risiko von Prozessunterbrechungen

Es ist ein Irrglaube, dass eine Barriereschicht nach Lufteinwirkung "gereinigt" werden kann.

Sobald eine Ti-basierte Schicht oxidiert, ist der Schaden in Bezug auf die Grenzflächenqualität praktisch dauerhaft. Der Versuch, die Abscheidung nach einer Vakuumunterbrechung fortzusetzen, führt zu einem fehlerhaften Mehrschichtstapel.

Gerätekonfiguration

Diese Anforderung erfordert spezifische Gerätefähigkeiten.

Das Sputtersystem muss für sequentielle Abscheidung ausgelegt sein. Wenn die Ausrüstung zwischen den Schritten entlüftet werden muss, ist sie für die Erstellung von hochzuverlässigen Barrierestapeln dieser Zusammensetzung ungeeignet.

Die richtige Wahl für Ihren Prozess

Um die Haltbarkeit und Wirksamkeit Ihrer Barriereschichten zu gewährleisten, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf Erosionsbeständigkeit liegt: Stellen Sie sicher, dass Ihr Sputterprozess vollständig In-situ abläuft, um die Bildung schwacher Oxidschichten zu verhindern, die gegen Al-Paste versagen.

- Wenn Ihr Hauptaugenmerk auf Prozessausbeute liegt: Eliminieren Sie alle Schritte, die ein Entlüften der Kammer zwischen der Abscheidung der Barriere und der Schutzschicht erfordern, um Fehlerraten zu minimieren.

Kontrollieren Sie das Vakuum, und Sie kontrollieren die Integrität des gesamten Schutzstapels.

Zusammenfassungstabelle:

| Merkmal | In-situ-Abscheidung (Keine Vakuumunterbrechung) | Ex-situ-Abscheidung (Vakuum unterbrochen) |

|---|---|---|

| Grenzflächenqualität | Makellos und chemisch stabil | Kontaminiert mit unkontrollierten Oxiden |

| Barriereintegrität | Maximal; widersteht Al-Paste-Erosion | Geschwächt; anfällig für chemisches Versagen |

| Materialbindung | Starke direkte Bindung (a-Si an Barriere) | Schwache Bindung zwischen Verunreinigungen eingeschlossen |

| Gerätezuverlässigkeit | Hoch; minimales Risiko von Delamination | Gering; hohe Wahrscheinlichkeit von Fehlerbildung |

Maximieren Sie Ihre Materialintegrität mit KINTEK

Präzision bei der Abscheidung ist der Unterschied zwischen einem Prozess mit hoher Ausbeute und kostspieligem Materialversagen. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK spezialisierte Vakuum-, CVD- und Sputtersysteme, die darauf ausgelegt sind, ein kontinuierliches Vakuum für kritische Mehrschichtstapel aufrechtzuerhalten. Ob Sie Muffel-, Rohr- oder kundenspezifische Hochtemperaturöfen benötigen, unsere Ausrüstung ist so konstruiert, dass Ihre Barriereschichten den aggressivsten Umgebungen standhalten.

Sichern Sie den Erfolg Ihres Labors mit Geräten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Referenzen

- TiN <sub> <i>x</i> </sub> and TiO <sub> <i>x</i> </sub> /TiN <sub> <i>x</i> </sub> Barrier Layers for Al‐Based Metallization of Passivating Contacts in Si Solar Cells. DOI: 10.1002/pssr.202500168

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist chemische Gasphasenabscheidung (CVD) und welche Rolle spielt sie in der Elektronikfertigung? Präzision in der Halbleiterfertigung freischalten

- Wie verhält sich die Prozesskomplexität zwischen PVD und CVD? Entdecken Sie die Schlüsselunterschiede für Ihr Labor

- Was sind die Vorteile der Verwendung eines Mikrowellen-CVD-Systems? Optimierung von Titandiborid-Dünnschichten mit Plasmaeffizienz

- Was sind CVD-Materialien? Ein Leitfaden zu Hochleistungsdünnschichten und -beschichtungen

- Warum ist Ar/H2 für die CVD von Kupferselenid notwendig? Gewährleistung hoher Reinheit und gleichmäßiger Synthese

- Was sind die Anwendungen der chemischen Gasphasenabscheidung (CVD) bei der Herstellung von Einkristall-Metalloxiden und Near-Net-Shape-Produkten? Erschließen Sie die Präzisionsfertigung

- Welche Arten von Beschiedungsvorläufern werden im CVD-Abscheidungsprozess verwendet? Wesentliche Klassen für überlegene Filmqualität

- Wie funktioniert der grundlegende CVD-Prozess? Beherrschen Sie die Dünnschichtabscheidung für überlegene Materialien