Im Kern ist die Chemical Vapor Deposition (CVD), auf Deutsch Chemische Gasphasenabscheidung, ein Verfahren zur „Züchtung“ eines Hochleistungs-Feststofffilms auf einer Oberfläche aus einem Gas. Dabei wird ein Bauteil, das Substrat, in eine Reaktionskammer gebracht und spezifische flüchtige Vorläufergase werden eingeleitet. Durch sorgfältige Kontrolle von Bedingungen wie Temperatur und Druck reagieren und zersetzen sich diese Gase auf der Oberfläche des Substrats, wodurch eine dünne, gleichmäßige Beschichtung abgeschieden wird, während gasförmige Nebenprodukte kontinuierlich entfernt werden.

Der Schlüssel zum Verständnis von CVD liegt darin, es nicht nur als Beschichtungsverfahren, sondern als präzisen chemischen Herstellungsprozess im Miniaturmaßstab zu betrachten. Der Erfolg hängt von der akribischen Kontrolle des Zusammenspiels von Gastransport, chemischen Reaktionen und Oberflächenbedingungen ab, um eine Schicht Atom für Atom aufzubauen.

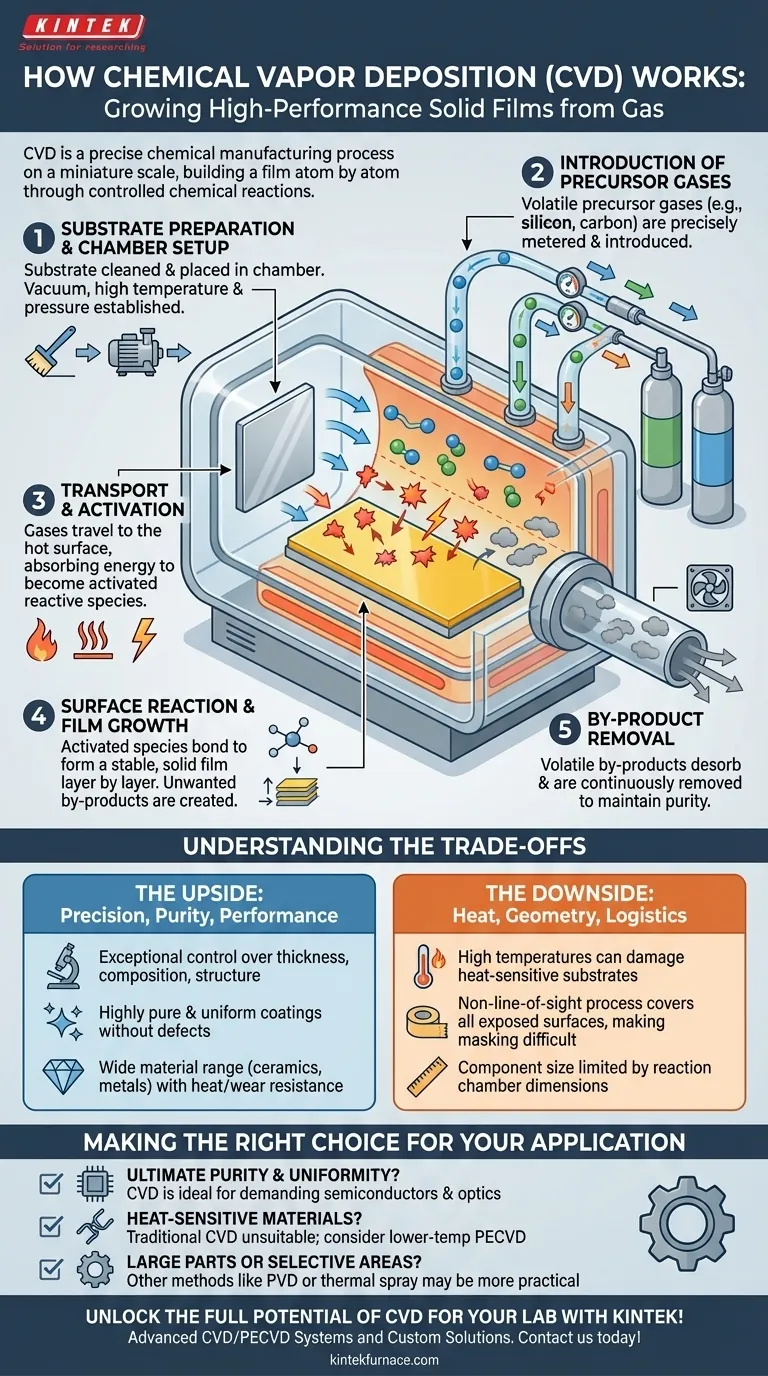

Die Anatomie eines CVD-Prozesses

Um wirklich zu erfassen, wie CVD funktioniert, ist es am besten, es in eine Abfolge kontrollierter Ereignisse zu unterteilen. Jeder Schritt ist entscheidend für die Erzielung eines hochwertigen, funktionalen Films.

Schritt 1: Substratvorbereitung und Kammeraufbau

Bevor die Reaktion beginnt, wird das Substrat – das zu beschichtende Teil – gereinigt und in eine versiegelte Reaktionskammer gelegt.

Anschließend wird die Kammerumgebung eingestellt. Dies beinhaltet oft das Erzeugen eines Vakuums, um Verunreinigungen zu entfernen, und das Einstellen einer spezifischen hohen Temperatur und eines spezifischen Drucks, die zur Steuerung der chemischen Reaktionen erforderlich sind.

Schritt 2: Einbringen der Vorläufergase

Vorläufergase sind die „Bausteine“ des Films. Dies sind flüchtige Verbindungen, die die für die endgültige Beschichtung benötigten Elemente enthalten (z. B. Silizium, Kohlenstoff, Titan).

Diese Gase werden präzise dosiert und in die Kammer eingeleitet, wobei sie zum erhitzten Substrat strömen. Die Wahl der Vorläufer wird durch das gewünschte Filmmaterial und dessen Eigenschaften bestimmt.

Schritt 3: Transport und Aktivierung

Die Vorläufergase wandern durch Konvektion und Diffusion durch die Kammer, bis sie sich dem Substrat nähern.

Wenn die Gase die heiße Oberfläche erreichen, überqueren sie eine „Grenzschicht“ und absorbieren Energie. Diese Energie, typischerweise thermisch, aktiviert die Vorläufer und spaltet sie in reaktivere chemische Spezies auf. Bei einigen fortschrittlichen CVD-Methoden wird anstelle hoher Hitze ein Plasma für diesen Aktivierungsschritt verwendet.

Schritt 4: Oberflächenreaktion und Filmbildung

Dies ist das Herzstück des CVD-Prozesses. Aktivierte chemische Spezies adsorbieren auf der Oberfläche des Substrats.

Einmal auf der Oberfläche, gehen sie chemische Reaktionen ein, binden an das Substrat und miteinander, um einen stabilen Feststofffilm zu bilden. Der Film wächst Schicht für Schicht und resultiert in einer hoch gleichmäßigen und dichten Beschichtung.

Schritt 5: Entfernung von Nebenprodukten

Die chemischen Reaktionen, die den Film bilden, erzeugen auch unerwünschte flüchtige Nebenprodukte.

Diese gasförmigen Nebenprodukte desorbieren von der Oberfläche und werden durch den Gasfluss weggetragen, wobei sie die Kammer über ein Abgassystem verlassen. Diese ständige Entfernung ist entscheidend für die Aufrechterhaltung der Reinheit des Films während seines Wachstums.

Die Abwägungen verstehen

CVD ist eine außerordentlich leistungsfähige Technik, aber ihre Vorteile sind mit spezifischen betrieblichen Einschränkungen verbunden. Das Verständnis dieser Balance ist der Schlüssel zur Entscheidung, ob es die richtige Lösung für Ihr Problem ist.

Die Vorteile: Präzision, Reinheit und Leistung

Der Hauptvorteil von CVD ist die außergewöhnliche Kontrolle, die es bietet. Sie können Filmdicke, Zusammensetzung und Kristallstruktur präzise steuern, was zu hochreinen und gleichmäßigen Beschichtungen ohne Defekte führt.

Diese Vielseitigkeit ermöglicht die Abscheidung einer breiten Palette von Materialien, einschließlich harter Keramiken, diamantähnlicher Kohlenstoffschichten und hochreiner Metalle, wodurch die resultierenden Komponenten hochgradig hitze- und verschleißfest werden.

Die Nachteile: Hitze, Geometrie und Logistik

Die hohen Temperaturen, die für die traditionelle CVD erforderlich sind, können hitzeempfindliche Substrate beschädigen und somit die Materialien, die beschichtet werden können, einschränken.

Darüber hinaus ist der Prozess nicht sichtlinienbasiert (non-line-of-sight), was bedeutet, dass er jede freiliegende Oberfläche des Teils beschichtet. Dies erschwert das Maskieren spezifischer Bereiche. Die physische Größe der Komponenten ist ebenfalls streng durch die Abmessungen der Reaktionskammer begrenzt.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie diese Leitlinien, um festzustellen, ob CVD mit Ihren Projektzielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Gleichmäßigkeit liegt: CVD ist eine ideale Wahl für anspruchsvolle Anwendungen wie die Halbleiterfertigung oder optische Beschichtungen, bei denen Materialperfektion von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt (wie Polymere oder bestimmte Legierungen): Die traditionelle Hochtemperatur-CVD ist wahrscheinlich ungeeignet; Sie müssen Varianten mit niedrigerer Temperatur wie die Plasma-Enhanced CVD (PECVD) in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung sehr großer Teile oder selektiver Oberflächenbereiche liegt: Die Einschränkungen der Kammergröße und die Schwierigkeit des Maskierens können andere Methoden wie die Physical Vapor Deposition (PVD) oder das thermische Spritzen zu einer praktikableren Lösung machen.

Das Verständnis dieses Prozesses – von der Vorläuferchemie bis zu seinen betrieblichen Abwägungen – ist der Schlüssel, um seine Leistungsfähigkeit effektiv zu nutzen.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselaktionen | Zweck |

|---|---|---|

| Substratvorbereitung | Substrat reinigen und in die Kammer einsetzen | Gewährleistung einer kontaminationsfreien Oberfläche für die Beschichtung |

| Gaszuführung | Vorläufergase in die Kammer dosieren und leiten | Bereitstellung der Bausteine für das Filmmaterial |

| Transport und Aktivierung | Gase erhitzen, um reaktive Spezies zu erzeugen | Chemische Reaktionen auf der Substratoberfläche ermöglichen |

| Oberflächenreaktion | Spezies adsorbieren und binden, um Feststofffilm zu bilden | Gleichmäßige, dichte Beschichtung Schicht für Schicht aufbauen |

| Entfernung von Nebenprodukten | Flüchtige Nebenprodukte aus der Kammer absaugen | Aufrechterhaltung der Filmreinheit und des kontinuierlichen Wachstums |

Schöpfen Sie das volle Potenzial von CVD für Ihr Labor mit KINTEK aus! Durch die Nutzung außergewöhnlicher F&E und Inhouse-Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen wie CVD/PECVD-Systeme, Muffel-, Rohr-, Drehrohröfen sowie Vakuum- und Atmosphärenöfen an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Reinheit, Gleichmäßigkeit und Leistung für Anwendungen in der Halbleitertechnik, Optik und darüber hinaus. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Herausforderungen sind mit MPCVD verbunden? Überwindung hoher Kosten und Komplexität bei der Diamantsynthese

- Wie wird MPCVD bei der Herstellung von polykristallinen Diamant-Optikkomponenten eingesetzt? Entdecken Sie hochreines Diamantwachstum für die Optik

- Was sind einige Anwendungen der MPCVD? Hochreiner Diamant für das Ingenieurwesen der nächsten Generation

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten