Im Wesentlichen ist die Chemische Gasphasenabscheidung (CVD) ein hochkontrollierter Fertigungsprozess, bei dem reaktive Gase verwendet werden, um eine feste, ultradünne Materialschicht auf einer Oberfläche oder einem Substrat zu erzeugen. In der Elektronikfertigung ist dies nicht nur ein wichtiger Prozess; es ist die grundlegende Methode, die verwendet wird, um die mikroskopischen Schichten zu konstruieren, die die Bausteine praktisch aller modernen Halbleiterbauelemente, einschließlich Transistoren und integrierter Schaltkreise, bilden.

Die größte Herausforderung in der modernen Elektronik ist die Schaffung von unglaublich dünnen, perfekt gleichmäßigen Materialschichten im Nanobereich. CVD löst dies durch die Verwendung kontrollierter chemischer Reaktionen in der Gasphase, die es Ingenieuren ermöglichen, diese präzisen Filme mit atomarer Kontrolle auf ein Substrat wie einen Siliziumwafer zu "wachsen".

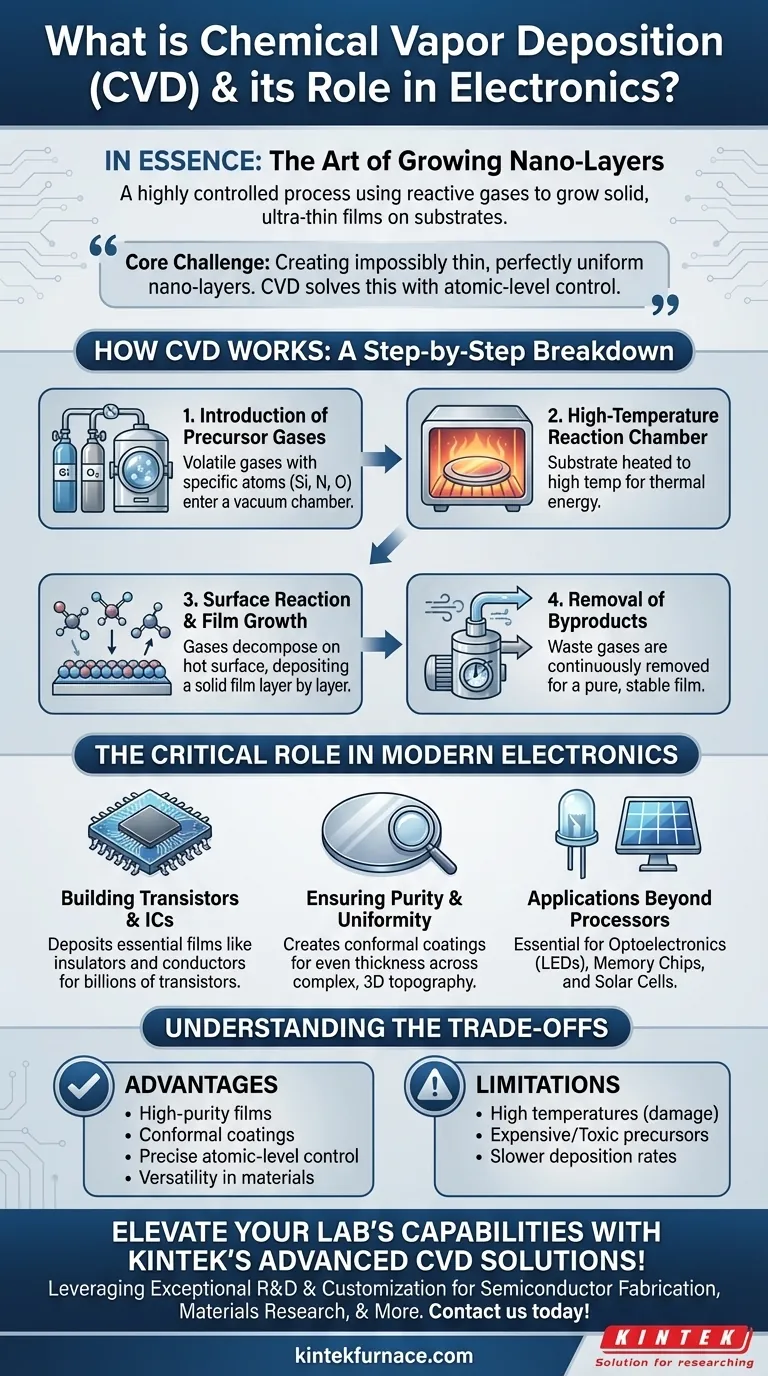

So funktioniert die chemische Gasphasenabscheidung: Eine Schritt-für-Schritt-Analyse

Um zu verstehen, warum CVD so entscheidend ist, müssen Sie zunächst seinen Mechanismus verstehen. Der Prozess ist eine sorgfältig orchestrierte Abfolge von Ereignissen in einer hochkontrollierten Reaktionskammer.

Einführung von Vorläufergasen

Der Prozess beginnt mit der Einleitung eines oder mehrerer flüchtiger Gase, bekannt als Präkursoren, in eine Vakuumkammer. Diese Gase enthalten die spezifischen Atome (z.B. Silizium, Stickstoff, Sauerstoff), die zur Bildung der gewünschten festen Schicht erforderlich sind.

Die Hochtemperatur-Reaktionskammer

Das Substrat, typischerweise ein Siliziumwafer, wird in der Kammer auf eine präzise und oft sehr hohe Temperatur erhitzt. Diese Wärme liefert die notwendige thermische Energie, um eine chemische Reaktion einzuleiten.

Oberflächenreaktion und Schichtwachstum

Wenn die Vorläufergasmoleküle mit dem heißen Substrat in Kontakt kommen, zersetzen und reagieren sie. Diese chemische Reaktion führt zur Bildung eines festen Materials, das sich direkt auf der Oberfläche des Substrats abscheidet und die Schicht Schicht für Schicht aufbaut.

Entfernung von Nebenprodukten

Die chemischen Reaktionen erzeugen auch gasförmige Nebenprodukte, die nicht Teil der Endschicht sind. Diese Abgase werden kontinuierlich durch das Vakuumsystem aus der Kammer entfernt, wodurch eine reine und stabile Dünnschicht zurückbleibt.

Die entscheidende Rolle der CVD in der modernen Elektronik

CVD ist nicht nur eine von vielen Techniken; sie ist ein Eckpfeiler der Halbleiterindustrie. Ihre Fähigkeit, hochreine, gleichmäßige Schichten zu erzeugen, ist direkt verantwortlich für die Leistung und Miniaturisierung moderner Elektronik.

Aufbau von Transistoren und integrierten Schaltkreisen

Ein moderner Transistor besteht aus mehreren Schichten, darunter leitende Gates, isolierende dielektrische Schichten und halbleitende Kanäle. CVD wird verwendet, um viele dieser wesentlichen Schichten, wie Siliziumdioxid (ein Isolator) oder polykristallines Silizium (ein Leiter), mit der Präzision abzuscheiden, die für ein Bauelement mit Milliarden von Transistoren erforderlich ist.

Sicherstellung von Reinheit und Gleichmäßigkeit

Die Leistung eines Mikrochips ist extrem empfindlich gegenüber Verunreinigungen oder Variationen der Schichtdicke. CVD zeichnet sich durch die Herstellung von konformen Beschichtungen aus, was bedeutet, dass die Schichtdicke über die gesamte komplexe, dreidimensionale Topographie eines Wafers perfekt gleichmäßig ist. Dies gewährleistet, dass jeder einzelne Transistor zuverlässig funktioniert.

Anwendungen jenseits von Prozessoren

Die Nützlichkeit von CVD geht über CPUs hinaus. Sie ist unerlässlich für die Herstellung von Optoelektronik (wie LEDs), Speicherchips und den transparenten leitfähigen Oxiden, die in druckbaren Solarzellen und Anzeigetafeln verwendet werden.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist CVD keine Universallösung. Als technischer Berater ist es entscheidend, ihre betrieblichen Realitäten und Einschränkungen zu erkennen.

Der Bedarf an hohen Temperaturen

Traditionelle CVD-Verfahren erfordern sehr hohe Temperaturen, die zuvor abgeschiedene Schichten auf einem komplexen Chip beschädigen oder verändern können. Dies hat zur Entwicklung von Varianten wie der Plasma Enhanced CVD (PECVD) geführt, die bei niedrigeren Temperaturen arbeiten kann.

Kosten und Sicherheit der Vorläufermaterialien

Die spezialisierten Vorläufergase, die in der CVD verwendet werden, können teuer, giftig oder pyrophor (entzünden sich bei Kontakt mit Luft) sein. Der Umgang mit diesen Materialien erfordert erhebliche Investitionen in die Sicherheitsinfrastruktur und -protokolle, was zu den Gesamtkosten der Fertigung beiträgt.

Abscheidungsrate vs. Qualität

CVD ist bekannt für Qualität, nicht für Geschwindigkeit. Der Prozess des Atom-für-Atom-Wachstums einer Schicht kann im Vergleich zu physikalischen Abscheidungsmethoden langsamer sein. Für Anwendungen, bei denen höchste Reinheit und Gleichmäßigkeit weniger kritisch sind, können andere Methoden gewählt werden, um den Fertigungsdurchsatz zu erhöhen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Prinzipien der CVD ermöglicht es Ihnen, ihre Rolle in verschiedenen Kontexten zu würdigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungshalbleitern liegt: CVD ist unverzichtbar für die Herstellung der ultrareinen, gleichmäßigen dielektrischen und leitenden Schichten, die für die kritischen Schichten moderner Transistoren erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Materialien liegt: CVD bietet eine unübertroffene Kontrolle über die Schichtzusammensetzung und -struktur, was sie zum idealen Verfahren für Forschung und Entwicklung in Bereichen wie fortschrittlichen Beschichtungen, Energiespeicherung oder Katalyse macht.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Herstellungskosten liegt: Sie müssen die hohe Qualität der CVD-Produktion gegen ihre Betriebskosten (Energie, Vorläufergase) abwägen und alternative Abscheidungsmethoden für weniger kritische Schichten in Betracht ziehen, bei denen die Geschwindigkeit Priorität hat.

Letztendlich bedeutet das Verständnis der Chemischen Gasphasenabscheidung, den grundlegenden Konstruktionsprozess hinter der gesamten digitalen Welt zu verstehen.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetails |

|---|---|

| Prozessübersicht | Verwendet reaktive Gase, um feste Dünnschichten auf Substraten durch kontrollierte chemische Reaktionen in einer Vakuumkammer zu erzeugen. |

| Wichtige Schritte | 1. Einführung von Vorläufergasen 2. Erhitzen des Substrats 3. Oberflächenreaktion und Schichtwachstum 4. Entfernung von Nebenprodukten |

| Rolle in der Elektronik | Unverzichtbar für den Bau von Transistoren, ICs, LEDs und Speicherchips; gewährleistet Reinheit und Gleichmäßigkeit im Nanobereich. |

| Vorteile | Hochreine Schichten, konforme Beschichtungen, präzise Kontrolle auf atomarer Ebene, Vielseitigkeit bei Materialien. |

| Einschränkungen | Hohe Temperaturen, teure/giftige Vorläufer, langsamere Abscheidungsraten im Vergleich zu anderen Methoden. |

| Anwendungen | Halbleiter, Optoelektronik, Solarzellen, F&E für fortschrittliche Beschichtungen und Energiespeicherung. |

Verbessern Sie die Leistungsfähigkeit Ihres Labors mit den fortschrittlichen CVD-Lösungen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie CVD/PECVD, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen. Unsere starke tiefe Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen in der Halbleiterfertigung, Materialforschung und darüber hinaus. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Innovationen voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung