Im Kern ist ein „CVD-Material“ keine einzelne Substanz, sondern eine Kategorie von Hochleistungssolidkörpern – typischerweise Dünnschichten oder Beschichtungen –, die durch ein Verfahren namens Chemical Vapor Deposition (CVD) hergestellt werden. Diese Technik scheidet außergewöhnlich reine und haltbare Schichten von Materialien wie Keramiken (z. B. Aluminiumoxid), Carbiden (z. B. Titancarbid) oder fortschrittlichen Kohlenstoffen (z. B. Diamantfilmen und Nanoröhrchen) auf einer Oberfläche ab. Das definierende Merkmal ist der Prozess selbst, der das Material Atom für Atom aus einem Gas aufbaut.

Die entscheidende Erkenntnis ist, dass CVD ein Herstellungsprozess und kein Inhaltsstoff ist. Er ermöglicht die Herstellung hochtechnisch gestalteter Oberflächen und fortschrittlicher Materialien mit Eigenschaften – wie extremer Härte, Reinheit oder spezifischen elektronischen Fähigkeiten –, die mit herkömmlichen Methoden oft nicht zu erreichen sind.

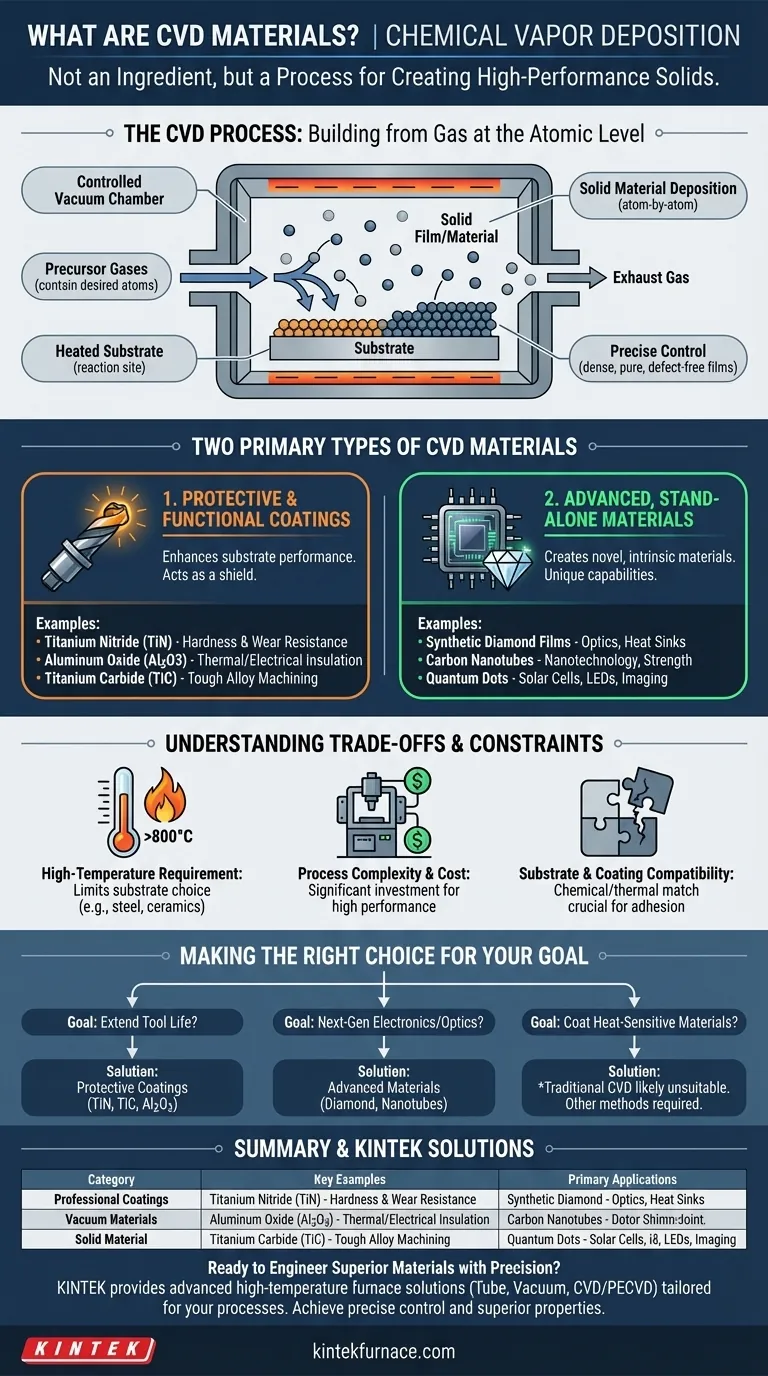

Wie der CVD-Prozess das Material definiert

Die chemische Gasphasenabscheidung ist eine Methode zum Aufbau eines festen Materials aus der Gasphase. Das Verständnis dieses Prozesses ist der Schlüssel zum Verständnis der einzigartigen Eigenschaften des Materials.

Das Grundprinzip: Aufbau aus Gas

Der Prozess findet in einer kontrollierten Vakuumkammer statt. Vorläufergase, die die Atome des gewünschten Materials enthalten, werden in die Kammer eingeleitet. Diese Gase reagieren auf oder in der Nähe einer erhitzten Oberfläche, dem sogenannten Substrat.

Diese chemische Reaktion bewirkt die Abscheidung eines festen Materials auf dem Substrat, wodurch ein dünner, gleichmäßiger Film entsteht. Die überschüssigen gasförmigen Nebenprodukte werden dann aus der Kammer abgepumpt.

Warum dieser Prozess wichtig ist

Der CVD-Prozess ermöglicht eine präzise Kontrolle über die Struktur des Materials auf atomarer Ebene. Dies führt zu Filmen, die extrem dicht, rein und frei von den Defekten sind, die oft in Materialien vorkommen, die durch Schmelzen und Gießen entstehen. Das Endmaterial ist untrennbar mit dem Substrat verbunden.

Die zwei Haupttypen von CVD-Materialien

Obwohl der Begriff viele Substanzen umfasst, lassen sie sich im Allgemeinen in zwei verschiedene funktionale Kategorien einteilen, basierend auf ihrer Anwendung.

1. Schutz- und Funktionsbeschichtungen

Dies ist die häufigste industrielle Anwendung. Hier wird eine dünne Schicht eines CVD-Materials aufgetragen, um die Leistung einer Basiskomponente oder eines Substrats zu verbessern.

Häufige Beispiele sind:

- Titannitrid (TiN): Eine goldfarbene Keramikbeschichtung, die auf Schneidwerkzeugen und Bohrern verwendet wird, um Härte und Verschleißfestigkeit dramatisch zu erhöhen.

- Aluminiumoxid (Al2O3): Eine hochstabile Keramik, die zur thermischen und elektrischen Isolierung und zum Schutz vor Hochtemperaturkorrosion eingesetzt wird.

- Titancarbid (TiC): Ein extrem hartes Material, das auf Werkzeugeinsätzen zum Zerspanen zäher Legierungen aufgetragen wird.

In diesen Fällen dient das CVD-Material als Schutzschild und verleiht einem gewöhnlichen Gegenstand außergewöhnliche Oberflächeneigenschaften.

2. Fortschrittliche, eigenständige Materialien

In fortgeschritteneren Anwendungen wird der CVD-Prozess nicht nur zum Beschichten, sondern zur Herstellung des primären Materials selbst verwendet.

Wichtige Beispiele sind:

- Synthetische Diamantfilme: Verwendet für langlebige optische Fenster, Hochleistungs-Kühlkörper für Elektronik und industrielle Schneidwerkzeuge, die Nichteisenmetalle und Verbundwerkstoffe bearbeiten können.

- Kohlenstoffnanoröhrchen: Mikroskopisch kleine Röhrchen aus Kohlenstoff mit außergewöhnlicher Festigkeit und elektrischen Eigenschaften, die die Grundlage für die Nanotechnologie und Elektronik der nächsten Generation bilden.

- Quantenpunkte: Halbleiter-Nanokristalle, die mittels CVD zur Verwendung in fortschrittlichen Solarzellen, hocheffizienten LEDs und medizinischen Bildgebungsmitteln hergestellt werden.

Hier liegt der Wert nicht in der Verbesserung eines Substrats, sondern in der Herstellung eines neuartigen Materials mit einzigartigen, intrinsischen Fähigkeiten.

Die Abwägungen verstehen

CVD ist eine leistungsstarke Technik, aber ihre Anwendung unterliegt erheblichen praktischen Einschränkungen. Das Verständnis dieser Grenzen ist entscheidend für ihre korrekte Anwendung.

Die Anforderung hoher Temperaturen

Die meisten CVD-Prozesse laufen bei sehr hohen Temperaturen ab (oft >800°C). Das bedeutet, dass das Substratmaterial dieser Hitze standhalten muss, ohne zu schmelzen, sich zu verziehen oder seine strukturelle Integrität zu verlieren. Dies beschränkt die Anwendung auf Materialien wie Werkzeugstähle, Carbide, Keramiken und Graphit.

Prozesskomplexität und Kosten

CVD-Systeme sind komplex und erfordern Vakuumkammern, präzise Gasführung und Temperaturkontrolle. Dies macht die Anfangsinvestition und die Betriebskosten erheblich und reserviert den Prozess für Anwendungen, bei denen die hohe Leistung die Kosten rechtfertigt.

Kompatibilität von Substrat und Beschichtung

Eine erfolgreiche Beschichtung erfordert eine starke chemische und thermische Kompatibilität zwischen dem Film und dem Substrat. Eine Nichtübereinstimmung kann zu schlechter Haftung, Rissen oder dem Versagen der Komponente unter Belastung führen. Nicht jedes Material kann auf jedem Substrat beschichtet werden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines CVD-Materials hängt vollständig von dem Problem ab, das Sie zu lösen versuchen.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer von Werkzeugen oder Komponenten liegt: Sie sollten CVD-Schutzbeschichtungen wie TiN, TiC oder Al2O3 untersuchen, um die Verschleißfestigkeit und Haltbarkeit zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Elektronik oder Optik der nächsten Generation liegt: Sie sollten CVD als Methode zur Herstellung fortschrittlicher Materialien wie synthetischer Diamantfilme oder Kohlenstoffnanoröhrchen in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien wie Polymere oder Aluminium liegt: Sie sollten erkennen, dass herkömmliches Hochtemperatur-CVD wahrscheinlich ungeeignet ist und möglicherweise andere Abscheidungsmethoden erforderlich sind.

Letztendlich geht es bei der Nutzung von CVD darum, einen Präzisionsfertigungsprozess anzuwenden, um Materialien mit präzise kontrollierten, überlegenen Eigenschaften zu erzeugen.

Zusammenfassungstabelle:

| Kategorie | Wichtige Beispiele | Hauptanwendungen |

|---|---|---|

| Schutz- & Funktionsbeschichtungen | Titannitrid (TiN), Aluminiumoxid (Al2O3), Titancarbid (TiC) | Schneidwerkzeuge, Verschleißfestigkeit, thermische/elektrische Isolierung |

| Fortschrittliche eigenständige Materialien | Synthetische Diamantfilme, Kohlenstoffnanoröhrchen, Quantenpunkte | Elektronik, Optik, Nanotechnologie, Kühlkörper |

Bereit, überlegene Materialien mit Präzision zu entwickeln?

Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und internen Fertigungskapazitäten, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf CVD-Prozesse zugeschnitten sind. Unsere Produktpalette – einschließlich Rohröfen, Vakuum- & Atmosphärenöfen und spezialisierter CVD/PECVD-Systeme – wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Ob Sie Elektronik der nächsten Generation mit Diamantfilmen entwickeln oder die Werkzeuglebensdauer mit langlebigen Beschichtungen verbessern möchten, unsere Expertise stellt sicher, dass Sie die präzise Kontrolle und die überlegenen Materialeigenschaften erreichen, die Ihre Forschung erfordert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Lösungen Ihre Innovation beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität