Im Kern ist ein Chemical Vapor Deposition (CVD)-Reaktor eine hochkontrollierte Umgebung, die darauf ausgelegt ist, Gase in einen festen, ultradünnen Film auf einer Oberfläche umzuwandeln. Er funktioniert, indem flüchtige Ausgangsgase (Precursor-Gase) in eine Kammer mit einem Substrat eingeleitet werden. Durch eine kontrollierte chemische Reaktion, die typischerweise durch Hitze aktiviert wird, zersetzen sich diese Gase und scheiden ein festes Material ab, wodurch die gewünschte Schicht Schicht für Schicht aufgebaut wird.

Das Grundprinzip der CVD besteht nicht darin, Material abzutragen, sondern es auf atomarer Ebene aufzubauen. Durch die präzise Steuerung der Gaschemie, Temperatur und des Drucks kann ein Reaktor hochreine, gleichmäßige Filme mit maßgeschneiderten Eigenschaften für fortschrittliche Anwendungen konstruieren.

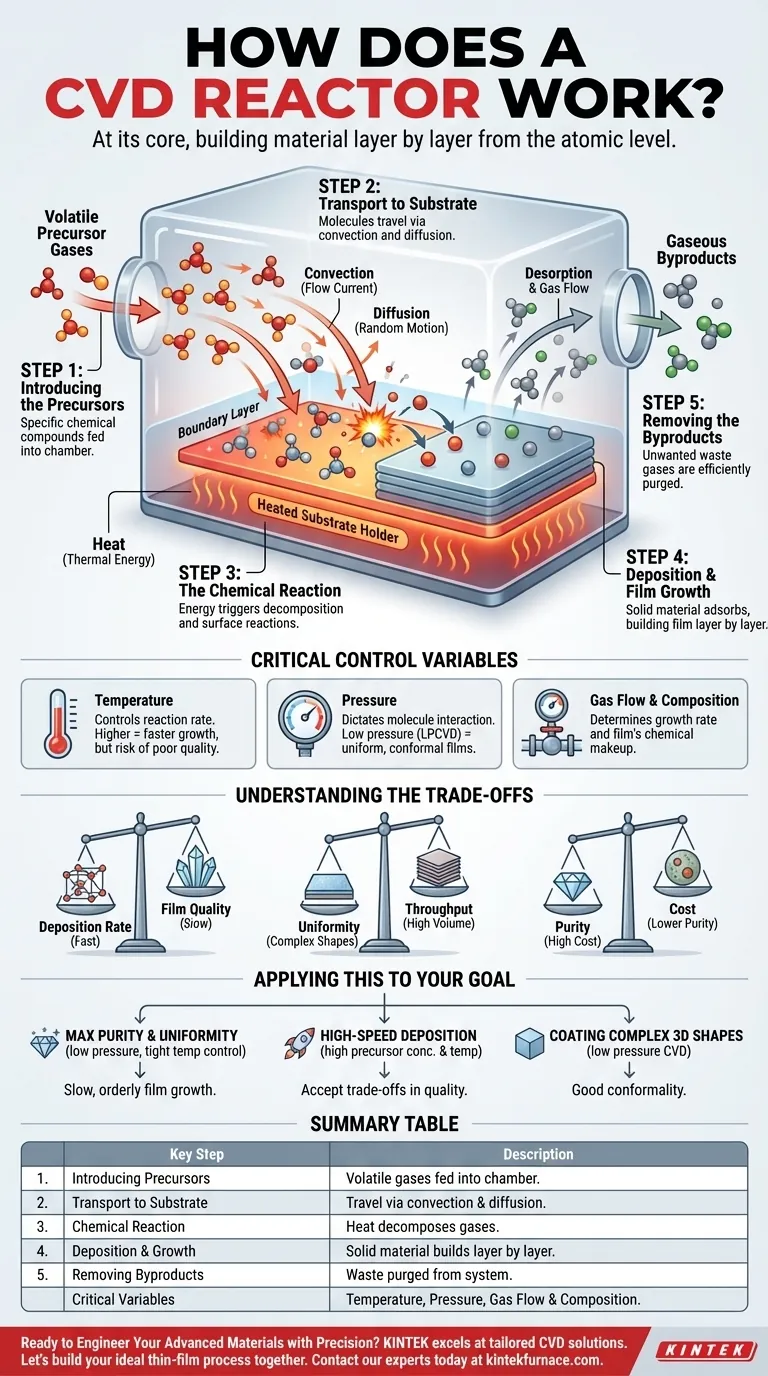

Der CVD-Prozess: Eine schrittweise Aufschlüsselung

Um wirklich zu verstehen, wie ein CVD-Reaktor funktioniert, betrachtet man ihn am besten als eine Abfolge von fünf kritischen physikalischen und chemischen Ereignissen. Jeder Schritt muss sorgfältig gesteuert werden, um ein qualitativ hochwertiges Endprodukt zu erzielen.

Schritt 1: Einführung der Precursoren

Der Prozess beginnt mit der Zufuhr eines oder mehrerer flüchtiger Precursor-Gase in die Reaktionskammer. Diese Precursoren sind chemische Verbindungen, die gezielt ausgewählt werden, weil sie die für den Endfilm benötigten Atome enthalten und bei relativ niedriger Temperatur verdampfen.

Schritt 2: Transport zum Substrat

Sobald die Moleküle im Reaktor sind, wandern sie zum Substrat – dem zu beschichtenden Material. Dieser Transport erfolgt durch zwei Hauptmechanismen: Konvektion, bei der das Gas als Strom strömt, und Diffusion, die zufällige Bewegung von Molekülen entlang eines Konzentrationsgefälles.

Wenn sich das Gas der erhitzten Oberfläche des Substrats nähert, bildet sich direkt über der Oberfläche eine dünne, langsamer bewegte „Grenzschicht“. Die Precursoren müssen durch diese Schicht diffundieren, um das Substrat zu erreichen.

Schritt 3: Die chemische Reaktion

Dies ist das Herzstück des CVD-Prozesses. Die dem System zugeführte Energie, meistens Wärme (Thermische CVD), bewirkt, dass die Precursor-Moleküle reagieren und sich zersetzen.

Diese Reaktionen können entweder direkt auf der heißen Substratoberfläche (heterogene Reaktion) oder in der Gasphase direkt darüber (homogene Reaktion) stattfinden. Das Ziel ist es, Oberflächenreaktionen zu begünstigen, die zu dichteren, gleichmäßigeren Filmen führen.

Schritt 4: Abscheidung und Filmbildung

Das feste Produkt der chemischen Reaktion adsorbiert oder „haftet“ an der Substratoberfläche. Diese Atome ordnen sich dann zu einer stabilen festen Struktur an und bilden einen dünnen Film.

Der Prozess setzt sich fort, wenn weitere Precursor-Moleküle eintreffen, reagieren und sich abscheiden, wodurch der Film an Dicke zunimmt, oft eine Atomlage nach der anderen.

Schritt 5: Entfernen der Nebenprodukte

Die chemische Reaktion erzeugt fast immer unerwünschte gasförmige Nebenprodukte zusätzlich zum festen Film.

Diese flüchtigen Nebenprodukte müssen effizient von der Oberfläche desorbieren und durch den Gasstrom aus der Kammer entfernt werden. Werden sie nicht entfernt, können sie als Verunreinigungen in den Film eingebaut werden.

Die kritischen Kontrollvariablen

Die Qualität, Zusammensetzung und Dicke des abgeschiedenen Films sind kein Zufall. Sie sind das direkte Ergebnis der akribischen Kontrolle der Umgebung des Reaktors.

Temperatur

Die Temperatur ist der primäre Regler zur Steuerung der Reaktion. Höhere Temperaturen erhöhen die Reaktionsgeschwindigkeit und führen zu einem schnelleren Filmbildungswachstum. Eine zu hohe Temperatur kann jedoch unerwünschte Gasphasenreaktionen verursachen, was die Filmqualität verringert.

Druck

Der Innendruck des Reaktors bestimmt, wie Moleküle miteinander wechselwirken. Niederdruck-CVD (LPCVD) vergrößert den Weg, den Moleküle zurücklegen, bevor sie kollidieren, was oft zu hochgleichmäßigen Filmen führt, die komplexe Formen gleichmäßig beschichten können. Systeme mit atmosphärischem Druck sind einfacher, aber oft weniger gleichmäßig.

Gasfluss und Zusammensetzung

Die Rate, mit der Precursor-Gase zugeführt werden, und das Verhältnis zwischen ihnen bestimmen direkt die Wachstumsrate des Films und seine endgültige chemische Zusammensetzung. Systemsteuerungen ermöglichen eine präzise Verwaltung dieser Gasflüsse, um Filme mit spezifischen Zusammensetzungen zu erzeugen.

Verständnis der Kompromisse

CVD ist eine leistungsstarke Technik, beinhaltet jedoch das Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zur erfolgreichen Implementierung.

Abscheidungsrate vs. Filmqualität

Im Allgemeinen können schnellere Abscheidungsraten (erreicht durch höhere Temperaturen oder Precursor-Konzentrationen) zu einer weniger geordneten Filmstruktur und einer höheren Defektdichte führen. Langsamerer, bewussterer Wachstum erzeugt qualitativ hochwertigere, kristalline Filme.

Gleichmäßigkeit vs. Durchsatz

Um eine ausgezeichnete Filmgleichmäßigkeit zu erzielen, insbesondere über große oder komplexe 3D-Oberflächen, sind oft niedrigere Drücke und optimierte Gasfließdynamiken erforderlich. Diese Bedingungen können den Gesamtprozess verlangsamen und den Fertigungsdurchsatz reduzieren.

Reinheit vs. Kosten

Die reinsten Filme erfordern extrem reine Precursor-Gase und hochentwickelte Reaktorkonstruktionen, um Kontaminationen zu vermeiden. Diese Elemente erhöhen die Betriebskosten des Prozesses erheblich.

Anwendung auf Ihr Ziel

Ihr spezifisches Ziel bestimmt, wie Sie die CVD-Prozessparameter angehen sollten.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Gleichmäßigkeit liegt: Priorisieren Sie einen Niederdruckprozess mit einer eng kontrollierten Temperatur, um ein langsames, geordnetes Filmbildungswachstum durch Oberflächenreaktionen zu fördern.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Abscheidung liegt: Erhöhen Sie die Precursor-Konzentration und die Temperatur, aber seien Sie bereit, potenzielle Kompromisse bei der Filmdichte und der Strukturqualität zu analysieren und zu akzeptieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen liegt: Wählen Sie eine Niederdruck-CVD-Methode, die eine gute Konformität fördert und sicherstellt, dass das Precursor-Gas gleichmäßig über alle Oberflächen diffundieren kann.

Letztendlich ist der CVD-Reaktor ein meisterhaftes Werkzeug zur Konstruktion von Materialien von Grund auf und damit ein Eckpfeiler der modernen Fertigung in der Elektronik, Optik und darüber hinaus.

Zusammenfassungstabelle:

| Wichtiger CVD-Prozessschritt | Beschreibung |

|---|---|

| 1. Einführung der Precursoren | Flüchtige Gase, die die Atome des Films enthalten, werden in die Kammer geleitet. |

| 2. Transport zum Substrat | Precursoren wandern durch Konvektion und Diffusion zur erhitzten Oberfläche. |

| 3. Chemische Reaktion | Wärme zersetzt die Gase und löst die Abscheidungsreaktion aus. |

| 4. Abscheidung & Wachstum | Festes Material adsorbiert und baut den Film Schicht für Schicht auf. |

| 5. Entfernen der Nebenprodukte | Gasförmige Abfälle werden effizient desorbiert und aus dem System gespült. |

| Kritische Kontrollvariablen | Temperatur, Druck, Gasfluss & Zusammensetzung |

Bereit, Ihre fortschrittlichen Materialien präzise zu entwickeln?

Ob Ihr Ziel maximale Filmreinheit, schnelle Abscheidung oder gleichmäßige Beschichtung komplexer 3D-Strukturen ist, der richtige CVD-Reaktor ist entscheidend für Ihren Erfolg.

KINTEK ist führend in der Bereitstellung maßgeschneiderter CVD-Lösungen, die genau auf Ihre einzigartigen F&E- und Produktionsherausforderungen zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen internen F&E- und Fertigungskapazitäten bieten wir:

- Fortschrittliche CVD- & PECVD-Systeme, die für überlegene Leistung und Zuverlässigkeit entwickelt wurden.

- Umfassende Anpassung zur Erfüllung Ihrer spezifischen Prozessparameter, Substratmaterialien und Durchsatzanforderungen.

- Fachkundige Unterstützung zur Gewährleistung einer optimalen Systemintegration und Prozessentwicklung.

Lassen Sie uns gemeinsam Ihren idealen Dünnschichtprozess aufbauen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK CVD-Reaktor Ihre Innovation beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation