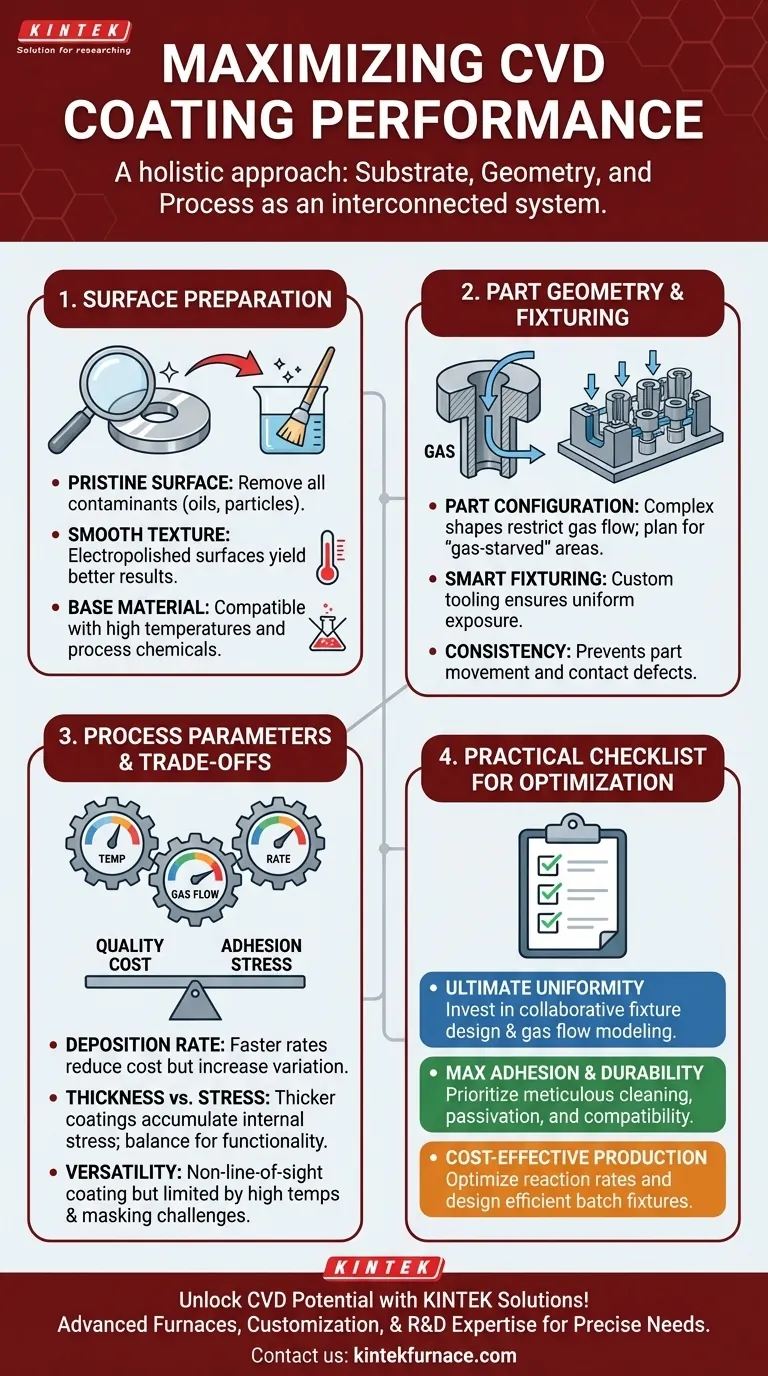

Um die Leistung einer chemischen Gasphasenabscheidung (CVD) zu maximieren, müssen Sie drei kritische Bereiche systematisch steuern: den Ausgangszustand des Teils, sein physikalisches Design und seine Handhabung sowie die spezifischen Parameter des Abscheidungsprozesses selbst. Der Erfolg hängt von einer sorgfältigen Oberflächenvorbereitung, einer intelligenten Befestigung zur Sicherstellung einer gleichmäßigen Exposition und dem Abgleich von Prozessvariablen wie Temperatur und Gasfluss ab, um die gewünschte Dicke und Haftung zu erreichen, ohne Spannungen einzuführen.

Die Erzielung einer Hochleistungs-CVD-Beschichtung ist nicht das Ergebnis einer einzelnen Anpassung. Es ist das Ergebnis eines ganzheitlichen Ansatzes, der das Substrat, die Bauteilgeometrie und den chemischen Prozess als ein vernetztes System betrachtet.

Das Fundament: Substrat- und Oberflächenvorbereitung

Die Endbeschichtung ist grundlegend mit dem Substrat verbunden, wodurch der anfängliche Oberflächenzustand der kritischste Ausgangspunkt für den Erfolg ist.

Warum der Oberflächenzustand von größter Bedeutung ist

Eine makellose Oberfläche ist nicht verhandelbar. Jegliche Verunreinigungen, von Ölen bis zu mikroskopisch kleinen Partikeln, müssen gründlich entfernt werden, bevor das Teil in die Beschichtungskammer gelangt.

Auch die Textur der Oberfläche spielt eine wichtige Rolle. Glattere, elektropolierte Oberflächen ergeben im Allgemeinen konsistentere und zuverlässigere Beschichtungsergebnisse im Vergleich zu rauen oder unebenen Oberflächen.

Die Rolle des Grundmaterials

Die für den CVD-Prozess erforderlichen hohen Temperaturen (oft mehrere hundert Grad Celsius) begrenzen die Arten von Grundmaterialien, die ohne Verformung oder Veränderung ihrer Eigenschaften beschichtet werden können.

Darüber hinaus ist das Grundmaterial ein aktiver Teilnehmer an der chemischen Reaktion. Verschiedene Materialien, wie Standard-Edelstahl im Vergleich zu exotischeren Legierungen, können unterschiedlich mit den Prekursor-Gasen reagieren, was die Haftung und die endgültige Beschichtungsstruktur beeinflusst.

Der Bauplan: Teilegeometrie und Befestigung

Wie ein Teil geformt und im Reaktor gehalten wird, wirkt sich direkt auf die endgültige Beschichtungsqualität und Gleichmäßigkeit aus.

Wie die Teilekonfiguration die Gleichmäßigkeit bestimmt

CVD beruht auf Prekursor-Gasen, die um das Teil herumströmen, um die Beschichtung abzuscheiden. Komplexe Geometrien mit Merkmalen wie engen Bohrungen, tiefen Spalten oder Sacklöchern können diesen Gasfluss einschränken.

Diese "gasarmen" Bereiche erhalten von Natur aus eine dünnere Beschichtung als exponierte, offene Oberflächen. Das Verstehen und Planen dieser Auswirkung ist entscheidend für Teile mit komplexen Designs.

Befestigung: Der unbesungene Held der Konsistenz

Befestigung ist das kundenspezifische Werkzeug, das Teile sicher im CVD-Reaktor hält. Ihre Bedeutung kann nicht hoch genug eingeschätzt werden.

Ein ordnungsgemäßes Befestigungsdesign stellt sicher, dass jedes Teil in der optimalen Position für eine gleichmäßige Gasexposition gehalten wird, wodurch Abweichungen von Teil zu Teil vermieden werden. Es verhindert auch, dass sich Teile bewegen oder berühren, was zu Defekten und Inkonsistenzen in der Beschichtung führen würde. Eine effektive Befestigung ist eine direkte Investition in Qualität und Wiederholbarkeit.

Die inhärenten Kompromisse verstehen

Die Maximierung eines Aspekts der CVD-Leistung erfordert oft Kompromisse bei einem anderen. Das Verstehen dieser Kompromisse ist der Schlüssel zu fundierten Entscheidungen.

Qualität vs. Kosten und Geschwindigkeit

Die Geschwindigkeit der Beschichtungsreaktion ist ein primärer Hebel, um Zeit, Kosten und Qualität auszugleichen. Ein schnellerer Abscheidungsprozess kann die Zykluszeit und die Kosten reduzieren, aber auch zu größeren Abweichungen in der Beschichtungsdicke über das Teil führen.

Langsamere, kontrolliertere Abscheidungszyklen erzeugen im Allgemeinen einen gleichmäßigeren und hochwertigeren Film, jedoch zu höheren Kosten pro Teil.

Haftung vs. Innere Spannung

CVD erzeugt eine außergewöhnlich starke chemische Bindung, was zu einer überragenden Haftung auf dem Substrat führt. Wenn jedoch die Schichtdicke zunimmt, akkumulieren sich auch innere Spannungen.

Wird die Beschichtung zu dick, kann diese innere Spannung die Materialfestigkeit überschreiten, was zu Rissen oder Delamination führen kann. Die Filmdicke ist daher immer ein Kompromiss zwischen den gewünschten funktionellen Eigenschaften und den physikalischen Grenzen der Spannung.

Vielseitigkeit vs. Prozessbeschränkungen

Eine der größten Stärken von CVD ist seine berührungslose Natur, die es ermöglicht, komplexe Innen- und Außenflächen gleichmäßig zu beschichten.

Die hohen Prozesstemperaturen können jedoch die Substratwahl einschränken, und das effektive Abdecken spezifischer Bereiche eines Teils, um eine Beschichtung zu verhindern, kann erheblich schwieriger sein als bei anderen Methoden wie der physikalischen Gasphasenabscheidung (PVD).

Eine praktische Checkliste zur Leistungsmaximierung

Nutzen Sie Ihr primäres technisches Ziel, um Ihre Optimierungsbemühungen dort zu konzentrieren, wo sie die größte Wirkung haben werden.

- Wenn Ihr Hauptaugenmerk auf der letztendlichen Gleichmäßigkeit eines komplexen Teils liegt: Investieren Sie stark in die kollaborative Befestigungskonstruktion und die Modellierung des Gasströmungsverhaltens.

- Wenn Ihr Hauptaugenmerk auf maximaler Haftung und Haltbarkeit liegt: Priorisieren Sie eine sorgfältige Vorreinigung, Oberflächenpassivierung und die Bestätigung der chemischen Kompatibilität von Substrat und Beschichtung.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Massenproduktion liegt: Konzentrieren Sie sich auf die Optimierung der Reaktionsgeschwindigkeiten und die Gestaltung von Batch-Befestigungen, die die Kammerkapazität maximieren, ohne die Qualität zu beeinträchtigen.

Indem Sie diese Faktoren als integriertes System behandeln, können Sie CVD von einem komplexen Prozess in ein vorhersagbares und leistungsstarkes Fertigungswerkzeug verwandeln.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Substrat & Oberflächenvorbereitung | Makellose Oberfläche, Materialkompatibilität, Hochtemperaturgrenzen |

| Teilegeometrie & Befestigung | Gleichmäßiger Gasfluss, Befestigungsdesign für Konsistenz, Handhabung komplexer Formen |

| Parameter des Abscheidungsprozesses | Temperatur, Gasfluss, Dickenkontrolle, Spannungsmanagement |

| Kompromisse | Qualität vs. Kosten, Haftung vs. Spannung, Vielseitigkeit vs. Einschränkungen |

Erschließen Sie das volle Potenzial Ihrer CVD-Prozesse mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit Hochtemperatur-Ofensystemen wie CVD/PECVD, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch die Beschichtungsleistung, Haltbarkeit und Effizienz verbessert werden. Bereit, Ihre Ergebnisse zu verbessern? Kontaktieren Sie uns noch heute für eine maßgeschneiderte Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision