In der Welt der Halbleiterfertigung ist die chemische Gasphasenabscheidung (CVD) nicht nur eines von vielen Verfahren; sie ist ein grundlegender Pfeiler. Sie ist die primäre industrielle Methode zur Abscheidung der ultradünnen, hochreinen Schichten aus isolierenden, leitfähigen und halbleitenden Materialien, die die komplizierten, mehrschichtigen Strukturen von integrierten Schaltkreisen (ICs), LEDs und Solarzellen bilden. Ohne CVD wäre die komplexe Architektur eines modernen Mikrochips nicht zu konstruieren.

Der Aufbau eines Mikrochips gleicht dem Bau einer mehrstöckigen Stadt, bei der jede Etage nur wenige Atome dick ist. CVD ist die meisterhafte Konstruktionstechnik, die es Ingenieuren ermöglicht, diese Schichten mit der für moderne Elektronik erforderlichen atomaren Präzision, Reinheit und Gleichmäßigkeit aufzubauen.

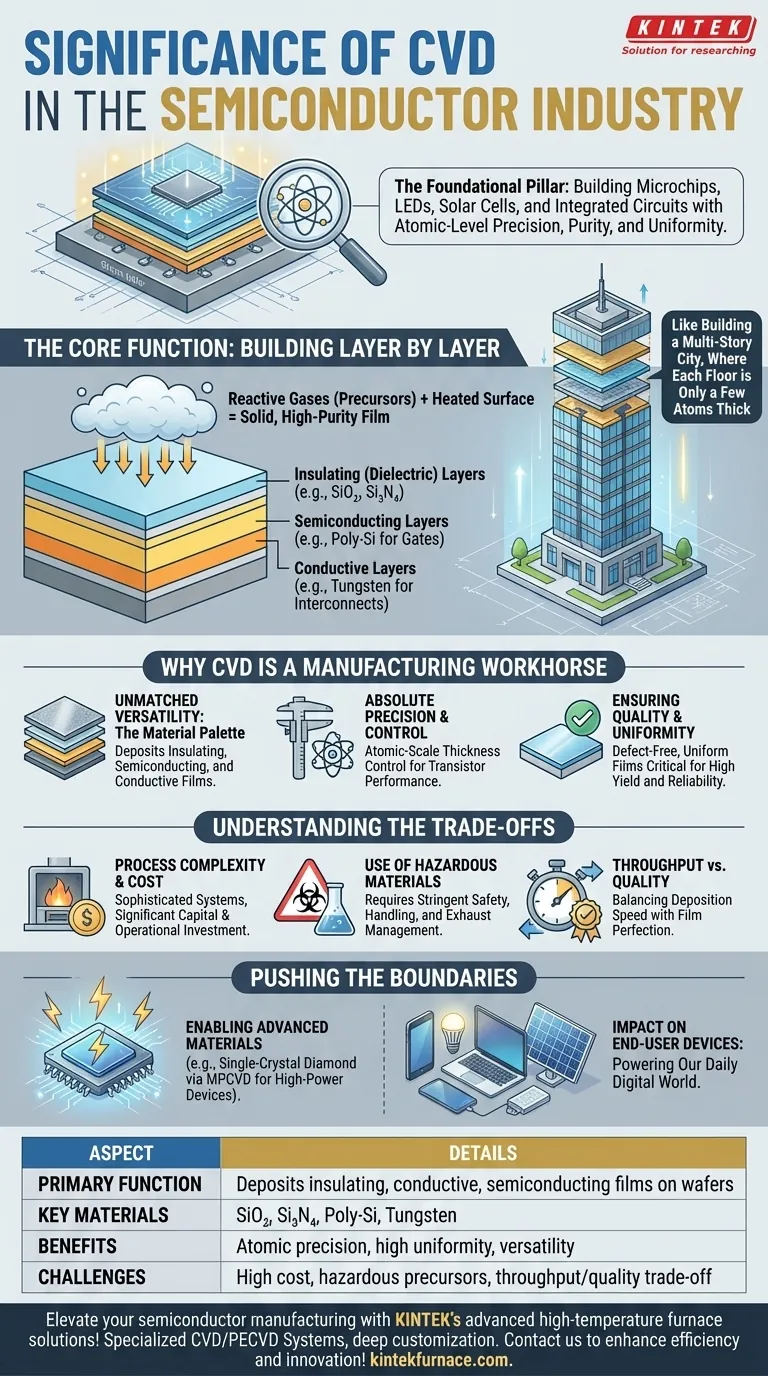

Die Kernfunktion: Aufbau eines Chips Schicht für Schicht

Ein modernes Halbleiterbauelement ist kein monolithischer Block, sondern ein dreidimensionales Wunderwerk, das aus Dutzenden oder sogar Hunderten von übereinanderliegenden Schichten auf einem Siliziumwafer aufgebaut ist. CVD ist der Prozess, der viele dieser kritischen Schichten erzeugt.

Was ist Dünnschichtabscheidung?

Die Dünnschichtabscheidung ist der Prozess der Aufbringung einer sehr dünnen Materialschicht, die oft von wenigen Atomen bis zu mehreren Mikrometern dick ist, auf ein Substrat – in diesem Fall den Siliziumwafer. Jede Schicht erfüllt einen spezifischen elektronischen Zweck.

Wie CVD dies erreicht

CVD führt reaktive Gase (Vorläuferstoffe) in eine Kammer ein, die den Wafer enthält. Diese Gase reagieren oder zersetzen sich auf der erhitzten Oberfläche des Wafers und hinterlassen eine feste, hochreine Schicht. Der Schlüssel zur Bedeutung von CVD liegt in seinem außergewöhnlichen Maß an Kontrolle über diesen Prozess.

Warum CVD ein Arbeitspferd der Fertigung ist

Die Unentbehrlichkeit von CVD ergibt sich aus seiner einzigartigen Kombination aus Vielseitigkeit, Präzision und der Qualität der erzeugten Filme. Es wird in mehreren kritischen Phasen der Chipfertigung eingesetzt.

Unübertroffene Vielseitigkeit: Die Materialpalette

CVD ist nicht auf eine einzige Materialart beschränkt. Es wird verwendet, um die drei grundlegenden Materialkategorien abzuscheiden, die für einen funktionierenden Schaltkreis benötigt werden.

- Isolierende (Dielektrische) Schichten: Schichten wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) werden abgeschieden, um verschiedene Komponenten elektrisch voneinander zu isolieren und Kurzschlüsse zu verhindern.

- Halbleitende Schichten: Polykristallines Silizium (Poly-Si) ist ein Schlüsselmaterial, das mittels CVD abgeschieden wird, um die „Gates“ zu bilden, die Transistoren ein- und ausschalten.

- Leitfähige Schichten: CVD wird zur Abscheidung von Metallen wie Wolfram verwendet, um die mikroskopische Verdrahtung (Verbindungen) zu erzeugen, die die Millionen von Transistoren auf einem Chip miteinander verbindet.

Absolute Präzision und Kontrolle

Die Leistung eines Transistors wird durch die exakte Dicke und die Eigenschaften seiner Bestandteile bestimmt. CVD ermöglicht es den Herstellern, die Schichtdicke mit atomarer Präzision zu kontrollieren, um sicherzustellen, dass jeder Transistor auf dem Chip wie vorgesehen funktioniert.

Gewährleistung von Qualität und Gleichmäßigkeit

CVD erzeugt Schichten, die über die gesamte Oberfläche des Wafers hinweg unglaublich gleichmäßig und fehlerfrei sind. Diese Gleichmäßigkeit ist entscheidend für die Erzielung hoher Fertigungsausbeuten und die Gewährleistung der Zuverlässigkeit und Leistung des Endgeräts.

Die Kompromisse verstehen

Obwohl CVD unverzichtbar ist, handelt es sich um einen komplexen und ressourcenintensiven Prozess. Objektivität erfordert die Anerkennung seiner inhärenten Herausforderungen.

Prozesskomplexität und Kosten

CVD-Systeme sind hochentwickelte, kostspielige Öfen, die eine präzise Steuerung von Temperatur, Druck und Gasfluss erfordern. Sie stellen eine erhebliche Kapitalinvestition und Betriebskosten in jeder Halbleiterfertigungsanlage dar.

Verwendung gefährlicher Materialien

Die in der CVD verwendeten chemischen Vorläuferstoffe sind oft toxisch, entflammbar oder korrosiv. Dies erfordert strenge Sicherheitsprotokolle, Handhabungsverfahren und Abluftmanagementsysteme, was die Gesamtkomplexität und die Kosten der Fertigung erhöht.

Durchsatz vs. Qualität

Es gibt oft einen Kompromiss zwischen der Abscheidungsgeschwindigkeit (Durchsatz) und der Qualität der resultierenden Schicht. Eine schnellere Abscheidung kann manchmal Fehler verursachen, daher müssen Ingenieure ständig den Bedarf an qualitativ hochwertigen Schichten gegen den wirtschaftlichen Druck der Massenproduktion abwägen.

Die Grenzen der Elektronik erweitern

CVD ist nicht nur eine etablierte Technologie; sie ist entscheidend für die Entwicklung von Geräten der nächsten Generation, die Materialien mit extremen Eigenschaften erfordern.

Ermöglichung fortschrittlicher Materialien

Spezialisierte Techniken wie die Mikrowellenplasma-CVD (MPCVD) werden zur Züchtung von Einkristall-Diamantschichten eingesetzt. Mit außergewöhnlicher Wärmeleitfähigkeit und elektrischen Eigenschaften ermöglichen diese Schichten Hochfrequenz- und Hochleistungselektronik für moderne Telekommunikation und Datenverarbeitung.

Auswirkungen auf Endverbrauchergeräte

Die Qualität der CVD-Prozesse spiegelt sich direkt in der Leistung der Geräte wider, die wir täglich verwenden. Von den ICs in unseren Smartphones und Fernsehern bis hin zur Effizienz von Solarmodulen und der Helligkeit von LEDs – die Grundlage wurde durch CVD geschaffen.

Die Rolle von CVD kontextualisieren

Ihre Sichtweise auf die Bedeutung von CVD hängt von Ihrem spezifischen Schwerpunkt in der Branche ab.

- Wenn Ihr Schwerpunkt auf der Gerätefertigung liegt: Betrachten Sie CVD als das wesentliche architektonische Werkzeug, das zum Aufbau der Kernstrukturen von Transistoren sowie der isolierenden und verbindenden Schichten verwendet wird, die deren Funktion als Schaltkreis ermöglichen.

- Wenn Ihr Schwerpunkt auf der Materialwissenschaft liegt: Sehen Sie CVD als eine vielseitige Synthesemethode zur Herstellung hochreiner, kristalliner Dünnschichten mit präzise zugeschnittenen elektronischen, optischen und mechanischen Eigenschaften.

- Wenn Ihr Schwerpunkt auf der Systemleistung liegt: Verstehen Sie, dass die Qualität der CVD-Abscheidung die Geschwindigkeit, die Energieeffizienz und die Langzeitzuverlässigkeit des fertigen Chips direkt beeinflusst.

Letztendlich ist die Beherrschung von CVD grundlegend für die Beherrschung der Kunst, die mikroskopischen Grundlagen zu schaffen, auf denen unsere gesamte digitale Welt aufgebaut ist.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptfunktion | Abscheidung von isolierenden, leitfähigen und halbleitenden Dünnschichten auf Siliziumwafern |

| Schlüsselmaterialien | Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄), polykristallines Silizium (Poly-Si), Wolfram |

| Vorteile | Atomare Präzision, hohe Gleichmäßigkeit, Vielseitigkeit bei der Materialabscheidung |

| Anwendungen | Integrierte Schaltkreise (ICs), LEDs, Solarzellen, fortschrittliche Elektronik |

| Herausforderungen | Hohe Kosten, Verwendung gefährlicher Vorläuferstoffe, Kompromiss zwischen Durchsatz und Qualität |

Steigern Sie Ihre Halbleiterfertigung mit KINTEKs fortschrittlichen Hochtemperaturofenlösungen! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir Laboren verschiedenster Art präzise Werkzeuge wie CVD/PECVD-Systeme, Muffel-, Rohr- und Drehrohröfen, zugeschnitten auf Ihre einzigartigen experimentellen Anforderungen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet optimale Leistung für Ihre Dünnschichtabscheidungsprozesse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Produktionseffizienz und Innovationskraft steigern können!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die wichtigsten Designmerkmale eines CVD-Rohrofens? Optimieren Sie Ihre Materialssynthese mit Präzision

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Was sind 2D-Heterostrukturen und wie werden sie mithilfe von CVD-Rohröfen hergestellt? Entfesseln Sie die Materialtechnik auf atomarer Ebene

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr